نصائح لاختيار كاميرات الرؤية الآلية لمهندسي أتمتة المصانع

معايير اختيار كاميرا الرؤية الآلية الأساسية للموثوقية الصناعية

لماذا تفشل الكاميرات الاستهلاكية في بيئات المصانع

تُظهر الكاميرات من الفئة الاستهلاكية أداءً ضعيفًا باستمرار في البيئات الصناعية بسبب ثلاث نقاط ضعف حرجة:

- الحساسية للاهتزاز : تولد معدات المصنع اهتزازات تتراوح بين 5 إلى 10 مرات أكثر من البيئات الاستهلاكية، مما يؤدي إلى سوء محاذاة العدسة وانحراف التركيز

- قيود درجة الحرارة : التشغيل فوق 40°م يسرّع تدهور المستشعر — تُظهر الاختبارات الصناعية معدل فشل بنسبة 78% عند 60°م

- الحساسية للتداخل الكهرومغناطيسي (EMI) : تُدخل المكونات غير المدرعة 42% أكثر من تشويش الصورة بالقرب من المحركات مقارنة بالكاميرات الصناعية المصممة خصيصًا

تساهم هذه الضعف بشكل مباشر في تكلفة متوسطة قدرها 740 ألف دولار للتعطل غير المخطط له في التصنيع (معهد بونيمون، 2023)، مما يبرز سبب كون الكاميرات المصممة خصيصًا للرؤية الآلية فقط هي التي توفر الموثوقية المطلوبة لأتمتة العمليات الحيوية.

المعايير الرئيسية: EMVA 1288 للتحقق من الأداء وISO/IEC 15444-1 لسلامة بيانات الصورة

تعتمد كاميرات الرؤية الآلية المستخدمة في البيئات الصناعية على بعض المعايير الأساسية للحفاظ على أداء ثابت وتسجيل بيانات دقيقة. خذ على سبيل المثال معيار EMVA 1288. يتيح هذا الإطار للمهندسين قياس خصائص مهمة لمستشعرات الكاميرا مثل كفاءتها في التقاط الضوء (الكفاءة الكمية)، ومستويات الضوضاء الخلفية عند غياب الضوء (ضوضاء الظلام الزمنية)، والتباين في الاستجابة عبر أجزاء مختلفة من المستشعر (عدم انتظام استجابة الإضاءة). تساعد هذه القياسات في مقارنة طرز كاميرات مختلفة من شركات تصنيع متعددة جنبًا إلى جنب دون انحياز لأي علامة تجارية معينة. معيار رئيسي آخر هو ISO/IEC 15444-1 والمعروف أيضًا باسم JPEG 2000. ويضمن هذا المعيار ضغط الصور دون فقدان الجودة، وهو أمر بالغ الأهمية عند نقل الصور بسرعات عالية من خلال أنظمة أتمتة المصانع. إن الحفاظ على تفاصيل كل بكسل فردي أمر حاسم لا غنى عنه في اكتشاف العيوب الصغيرة جدًا في المنتجات أثناء عمليات الفحص الآلي. ويساعد الجمع بين هذه المعايير في تحقيق معدل اكتشاف قريب من الكمال بنسبة 99.95٪ المطلوب في خطوط إنتاج السيارات من أعلى مستوى وفي مصانع الأجهزة الطبية، حيث لا يمكن التسامح حتى مع أدنى العيوب.

مطابقة تصميم كاميرا الرؤية الآلية مع قيود المصنع

التقوية البيئية: IP67، M12، والختم المحكم — متى يُطلب كل نوع

تفرض أرضيات المصنع ظروفًا بيئية قاسية ومحددة حسب التطبيق، مما يتطلب توافقًا دقيقًا بين مستوى الحماية وملف التهديد التشغيلي:

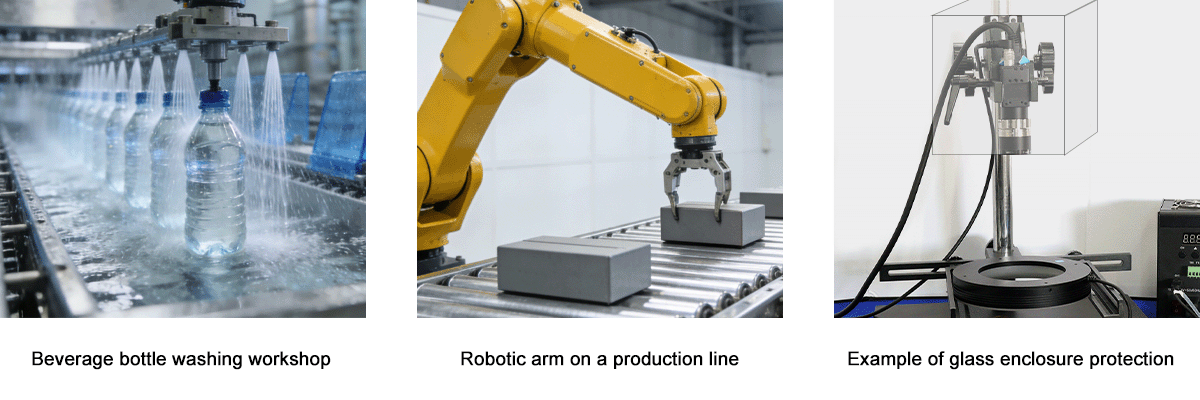

- IP67 يوفر حماية تامة من دخول الغبار ويتحمل الغمر المؤقت (حتى عمق 1 متر لمدة 30 دقيقة)، مما يجعله مثاليًا لمحطات التنظيف في صناعة الأغذية والمشروبات وخطوط التعبئة الرطبة

- منافذ M12 مع هيكل معدني مسنّن وآليات قفل قوية، تحافظ على سلامة الإشارة تحت الاهتزازات الميكانيكية المستمرة، وهي أمر بالغ الأهمية للكاميرات المثبتة على ناقلات عالية السرعة أو أذرع روبوتية تتحرك بسرعة 1.5 م/ث

- إغلاقاً محكماً يتم تحقيقه من خلال هياكل معدنية ملحومة أو وصلات زجاج-معدن، ويمنع الغازات المسببة للتآكل (مثل HF في عمليات النقش) والجسيمات دون المיקרونية، وهو شرط إلزامي في غرف تصنيع أشباه الموصلات النظيفة حيث يمكن أن تؤدي الشوائب بحجم 0.5 ميكرومتر إلى خروج عملية الإنتاج عن المواصفات وتتسبب في تكاليف باهظة

يُعد اختيار حماية غير متطابقة سببًا في 23٪ من حالات فشل الكاميرا المبكرة. يجب أن تتناسب صرامة الختم مع درجة المخاطرة: IP67 للمناطق العرضة للرش، وM12 للمنصات المتحركة أو الاهتزازية، والختم الكامل (الهيرمتيكي) للبيئات الفراغية أو البلازما أو البيئات شديدة النظافة.

تحسين SWaP-C: الحجم والوزن والطاقة والتكلفة في أنظمة الأتمتة المدمجة

عند النظر إلى الأنظمة المدمجة والأتمتة المتنقلة مثل عربات التوجيه الذاتي (AGVs)، والروبوتات التعاونية، والطائرات المُسيرة، ووحدات الفحص المثبتة على الحواف، فإن قيود SWaP-C (الحجم والوزن والطاقة والتكلفة) تحدد فعلاً ما إذا كان يمكن دمج النظام بنجاح وما ستكون عليه التكلفة على المدى الطويل. فالتصاميم التي تظل أقل من 50 جراماً تساعد في تجنب مشاكل التوازن على الذراع الروبوتية التي تتسارع بسرعة. كما أن النسخ الموفرة للطاقة والتي تستهلك أقل من 3 واط تزيد فعلياً من عمر البطارية للمركبات ذاتية القيادة بنسبة حوالي 18٪ لكل دورة شحن. وعندما تُدمج أجهزة الاستشعار مع المعالجات في حزمة واحدة، نلاحظ انخفاضاً في عدد القطع المطلوبة بشكل عام، مما يقلل من تكاليف المواد بنسبة تصل إلى 30٪ دون الإضرار بالأداء. أما المبالغة في أي جانب من جوانب SWaP-C فغالباً ما يؤدي إلى ارتفاع كبير في التكاليف. فمثلاً، تركيب كاميرا متطورة بدقة 12 ميجابكسل عندما تؤدي كاميرا بسيطة بدقة 2 ميجابكسل الغرض المطلوب، يؤدي إلى إضافة تكاليف إضافية تتراوح بين 15 إلى 40٪ سنوياً بسبب متطلبات التبريد الإضافية، وتكييف الطاقة، ومعالجة البيانات. إذًا، ما هو المطلوب؟ يجب التفكير بالفيزياء أولاً عند اتخاذ القرارات. فالطائرات المُسيرة التي تحتاج إلى الحركة السريعة غالباً ما تضحي بجودة الصورة لتحقيق أفضل قدر من المناورة، في حين تركز أنظمة الفحص الثابتة أكثر على الحصول على الصور الأكثر تفصيلاً ممكنة ضمن حدودها القصوى لتفريق الحرارة وسرعات نقل البيانات المتاحة.

المواصفات الحرجة للكاميرات البصرية للآلات وتأثيرها في العالم الواقعي

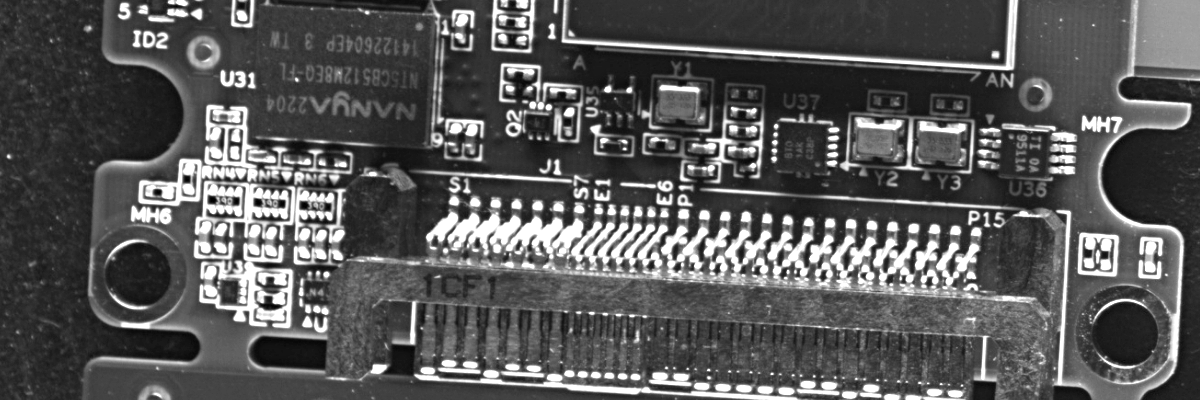

مقايضات الدقة مقابل معدل الإطارات في الفحص عالي السرعة (مثل تحليل وصلات لحام لوحات الدوائر المطبوعة)

إن التوازن بين الدقة ومعدل الإطارات ليس فقط مسألة ما يبدو جيدًا في كتيبات المواصفات، بل يتحدد فعليًا بكيفية قراءة المستشعرات للبيانات والقدرة التصاعدية المتاحة في النظام. عند فحص وصلات لحام ثنائي الوجه في اللوحات المطبوعة (PCB)، فإن اكتشاف هذه المشكلات الصغيرة التي تقل عن 50 ميكرونًا، مثل الوصلات الباردة أو الاتصالات غير المرغوب فيها (bridging)، يتطلب تفاصيل كافية في كل صورة. يعمل مستشعر بدقة 5 ميجا بيكسل وبمعدل إطارات حوالي 60 إطارًا في الثانية بشكل أفضل في معظم الحالات، حيث يلتقط التفاصيل الضرورية دون إبطاء خطوط الإنتاج كثيرًا. أما الكاميرات ذات الدقة الأقل ولكن بمعدل إطارات أعلى (مثل 1 إلى 2 ميجا بيكسل عند 150 إلى 200 إطارًا في الثانية) فهي مناسبة جدًا لتتبع الحركة، لكنها ببساطة لا تحتوي على عدد كافٍ من البكسلات لقياس الميزات الصغيرة بدقة. وعلى الجانب الآخر، فإن المستشعرات الفائقة الدقة التي تزيد دقتها عن 12 ميجا بيكسل غالبًا ما تعاني من مشكلات في السرعة ما لم تكن متصلة بتقنيات متقدمة مثل CoaXPress 2.0 أو اتصالات إيثرنت بسرعة 10 جيجابت. إن أخطأت في أي من هاتين المحددتين، تحدث المشكلات بسرعة. فالإغفال في اكتشاف العيوب يعني حدوث مشكلات في الجودة لاحقًا، بينما تتسبب التوقفات غير الضرورية في هدر الوقت والمال. وتدرك الصناعة أن هذا يكلف الشركات نحو سبعمئة وأربعين ألف دولار أمريكي سنويًا بسبب الأعطال المفاجئة في مرافق التصنيع حول العالم.

|

نوع الكاميرا |

الدقة |

معدل الإطار |

الأنسب لـ |

|

موجهة نحو التفاصيل |

5 ميجابكسل فأكثر |

30–60 إطارًا في الثانية |

كشف الشقوق الدقيقة، تحليل وصلات اللحام |

|

موجهة نحو السرعة |

1–2 ميجابكسل |

150–200 إطارًا في الثانية |

تتبع الحركة في الوقت الفعلي، عد الكائنات |

المدى الديناميكي، سعة البئر الكاملة، والكفاءة الكمية: ما الذي يُحرك فعلاً متانة الأداء في ظروف الإضاءة المنخفضة

عندما يتعلق الأمر بالأداء الجيد في ظروف الإضاءة المنخفضة، فإن هناك في الواقع ثلاث خصائص رئيسية للمستشعرات هي الأهم، وليس أشياء مثل إعدادات ISO أو الحلول البرمجية المتطورة. دعونا نبدأ بالنطاق الديناميكي، أو ما يُعرف اختصارًا بـ DR. هذا يقيس بشكل أساسي الفرق بين لحظة تشبع المستشعر ومستوى الضوضاء الأساسي له، ويُعبّر عنه عادةً بالديسيبل. يعني النطاق الديناميكي الجيد أن الكاميرا قادرة على التقاط التفاصيل في الأجزاء الداكنة جدًا والفاتحة جدًا من المشهد في الوقت نفسه. فكّر في تلك الحالات التي توجد فيها انعكاسات شديدة بجانب ظلال عميقة، مثلما يحدث بالقرب من الأسطح المعدنية اللامعة في البيئات الصناعية. ثم لدينا الكفاءة الكمية، والتي تخبرنا بالنسبة المئوية للضوء الوارد الذي يتم تحويله فعليًا إلى إشارات كهربائية قابلة للاستخدام. كلما ارتفعت هذه النسبة فوق حوالي 65٪، تحسّن جودة الصورة في البيئات المظلمة أكثر، لأن الإشارة تظهر بوضوح أكبر مقابل الضوضاء الخلفية. أما سعة البئر الكاملة فتشير إلى كمية الشحنة الكهربائية التي يمكن لكل بكسل الاحتفاظ بها قبل أن يصبح مثقلًا. المستشعرات ذات السعات التي تزيد عن 15,000 إلكترون تعالج النقاط الساطعة بشكل أفضل بكثير دون فقدان التفاصيل أو إحداث تشويش غير مرغوب فيه. إن جمع كل هذه العوامل معًا يصنع فرقًا كبيرًا. فالكاميرات المزودة بنطاق ديناميكي يتجاوز 120 ديسيبل، وكفاءة كمية تزيد عن 65٪، وسعة بئر كاملة تتجاوز 15,000 إلكترون، يمكنها خفض معدلات الأخطاء بنسبة نحو 30٪ أثناء عمليات التفتيش في المستودعات عندما تكون الإضاءة ضعيفة. بالإضافة إلى ذلك، لا تحتاج المرافق إلى الاستثمار الكبير في هياكل إضاءة مكلفة تتطلب صيانة مستمرة.

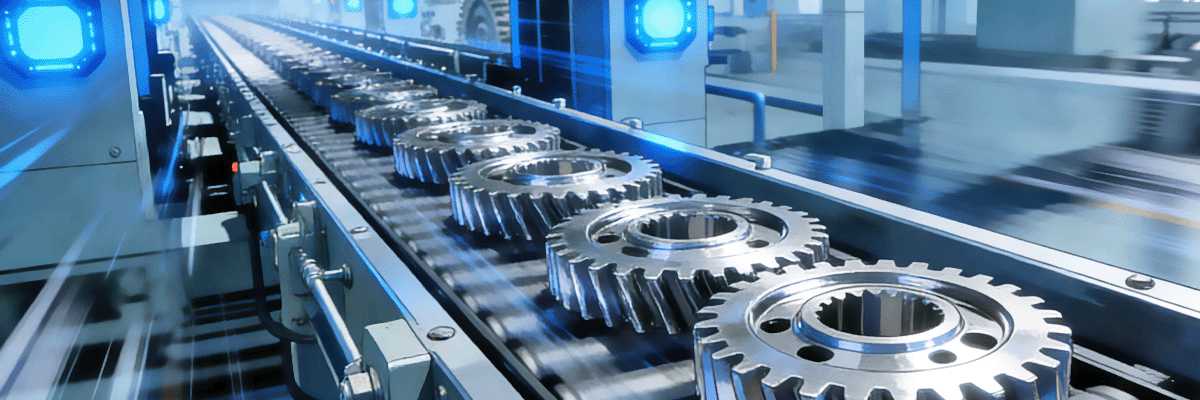

الغالوب مقابل الغالق المتداول: توضيح تشوهات الحركة في خطوط الإنتاج الآلية

نوع الغالق المستخدم يُحدث فرقًا كبيرًا عند التقاط الأشكال الدقيقة في التطبيقات التي تتضمن حركة. تعمل الغوالق الشاملة عن طريق تعريض كل بكسل دفعة واحدة، ما يُوقف الحركة تمامًا دون أي تشويه. هذا أمر بالغ الأهمية في مهام مثل قياس تروس أجزاء السيارات التي تمر بسرعة 30 مترًا في الثانية، أو التحقق من كيفية دوران الحبوب داخل عبواتها. أما الغوالق المتدحرجة فتحكي قصة مختلفة. فهي تقوم بمسح صفوف الصورة واحدة تلو الأخرى، مما يؤدي إلى ما يُعرف باسم الانحراف الزمني. وما النتيجة؟ تشوّه الحواف، وانحناء الأشكال بشكل غريب (كما في التأثير المعروف بـ'تأثير الجيلو')، وتوزيع غير متساوٍ للإضاءة على الأجسام المتحركة. جرّب تصوير شيء مثل ذراع روبوتية تدور بسرعة أو ناقل حزامي يتحرك ذهابًا وإيابًا باستخدام غالق متدحرج، وقد تختلف القياسات بنسبة تزيد عن 2% — وهي نسبة كافية لإفساد فحوصات الجودة بالكامل. صحيح أن الغوالق المتدحرجة توفر المال والطاقة في التطبيقات التي لا تتضمن الكثير من الحركة، ولكن عندما تكون جزءًا صغيرًا من المليمتر هو الفيصل أثناء عمليات الفحص، فلا بديل حقيقي عن الغوالق الشاملة. فهي تحافظ على ثبات ضبط الجودة وتجنب الأخطاء الباهظة الناتجة عن قراءات غير دقيقة.

مستعد لاختيار كاميرا الرؤية الآلية المناسبة؟

يعتمد نجاح أتمتة المصانع على مواءمة تصميم الكاميرا ومواصفاتها ومعاييرها مع القيود الخاصة بك، بدءًا من الظروف البيئية الصارمة وصولاً إلى سرعة الفحص. وبتجنب الكاميرات من نوع الاستهلاك العام، والتحقق من المطابقة مع معايير EMVA 1288/ISO، والتوازن بين المواصفات الأساسية، ستتمكن من تحقيق أداء موثوق وثابت.

للحصول على إرشادات مخصصة أو لاختبار حل مخصص (مدعوم بتوصيل عينات خلال 3–7 أيام ودعم فني عالمي)، اتعاون مع مزوّد موثوق يتمتع بسجل حافل في مجال أتمتة المصانع. وتضمن لك خبرة HIFLY التي تمتد 15 عامًا وحلولها المخصصة أن تعمل كاميرتك بذات الكفاءة التي يعمل بها مصنعك.