মেশিন ভিশন ক্যামেরা সিস্টেম নির্বাচনের সময় গুরুত্বপূর্ণ বিবেচনা

মেশিন ভিশন সিস্টেমের জন্য প্রয়োজনীয়তা বুঝতে শিখুন

শিল্পীয় স্বয়ংক্রিয়করণ এবং রোবটিক গাইডেন্সের প্রয়োজন

এন্ডাস্ট্রিয়াল অটোমেশন এবং রোবোটিক গাইডেন্স সিস্টেমে, বিভিন্ন অ্যাপ্লিকেশন প্রয়োজনের উপর ভিত্তি করে বোঝা খুবই গুরুত্বপূর্ণ। এই সিস্টেমগুলি বিভিন্ন লক্ষ্য নিয়ে ডিজাইন করা হয়; এন্ডাস্ট্রিয়াল অটোমেশন উৎপাদন প্রক্রিয়া অপটিমাইজ করতে ফোকাস করে, অন্যদিকে রোবোটিক গাইডেন্স ডায়নামিক পরিবেশে রোবটদের সঠিকভাবে নির্দেশনা দেওয়ার উপর ভিত্তি করে। উভয় অ্যাপ্লিকেশনেই ছবির স্পষ্টতা, প্রসেসিং গতি এবং ইন্টিগ্রেশনের ক্ষমতা সম্পর্কে বিশেষ বৈশিষ্ট্য প্রয়োজন। উদাহরণস্বরূপ, এন্ডাস্ট্রিয়াল অটোমেশন শীঘ্রতা সহ প্রসেসিং এবং বর্তমান সিস্টেমের সাথে রবোস্ট ইন্টিগ্রেশন প্রাথমিক করে রাখতে পারে, যা একটি কেস স্টাডি থেকে দেখা যায় যেখানে অটোমোবাইল অ্যাসেম্বলি লাইনে মেশিন ভিশনের সহজ ইন্টিগ্রেশন দক্ষতার জন্য গুরুত্বপূর্ণ (উৎস: জার্নাল অফ ইন্ডাস্ট্রিয়াল অটোমেশন)। অন্যদিকে, রোবোটিক গাইডেন্স বিভিন্ন আলোক শর্তাবলীতে সঠিকতা এবং অ্যাডাপ্টেবিলিটি প্রয়োজন। অপারেশনাল পরিবেশ চিনতে এবং উপযুক্ত মেশিন ভিশন প্রযুক্তি নির্বাচন করতে হলে আলোক শর্তাবলী, স্পেসিয়াল বাধা এবং বর্তমান সিস্টেমের ইন্টিগ্রেশনের জটিলতা এমন উপাদানগুলি বিবেচনা করা হয়।

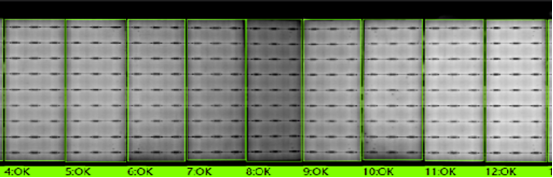

1000 fps হাই-স্পিড ক্যামেরা দ্রুত পরীক্ষা জন্য

হাই-স্পিড ক্যামেরা, বিশেষত 1000 fps এর ক্ষমতাসহ, অটোমোবাইল এবং ইলেকট্রনিক্স শিল্পের মতো দ্রুত পরীক্ষা প্রয়োজন হওয়া অ্যাপ্লিকেশনে গুরুত্বপূর্ণ ভূমিকা পালন করে। এই ক্যামেরাগুলি দ্রুত চলমান বস্তুগুলির বিশ্লেষণ এবং মূল্যায়ন সম্ভব করে দিয়ে কার্যকারিতা প্রচুর পরিমাণে বাড়িয়ে তোলে। তাদের পারফরম্যান্সের জন্য গুরুত্বপূর্ণ তথ্য হলো উচ্চ রেজোলিউশন, অত্যাধিক ফ্রেম রেট এবং উত্তম আলোক সংবেদনশীলতা, যা চলমান আলোক পরিবেশে বা দ্রুত গতিতে প্রেক্ষাপট ধরতে প্রয়োজন হলে গুরুত্বপূর্ণ। বাস্তব অ্যাপ্লিকেশনে, একটি ইলেকট্রনিক্স খন্ডের কেস স্টাডি থেকে জানা গেছে যে উন্নত ক্যামেরা ব্যবহার করে পরীক্ষা মধ্যে সময় কমানো সম্ভব করেছে 40% (উৎস: ইলেকট্রনিক্স ইনডাস্ট্রি রিভিউ)। এটি দেখায় যে তারা এমন পরিবেশে গুরুত্বপূর্ণ যেখানে দ্রুত এবং সঠিক বিশ্লেষণ উচ্চ উৎপাদন মান বজায় রাখতে প্রয়োজন।

কঠিন উৎপাদন পরিবেশে পরিবেশগত উপাদান

উৎপাদন পরিবেশ অনেক সময় মেশিন ভিশন সিস্টেমের জন্য পরিবেশগত চ্যালেঞ্জ তুলে ধরে, যা এদের কাজকে বাধা দিতে পারে। সাধারণ সমস্যাগুলো রয়েছে ধূলি, কম্পন এবং চটপটে তাপমাত্রা, যা সবই কঠিন পরিস্থিতিতে থাকতে সক্ষম হওয়ার জন্য দৃঢ় প্রযুক্তির প্রয়োজন তুলে ধরে। দুর্বल পরিবেশে হার্ডওয়্যার ব্যর্থতার প্রতি প্রতিবাদ করা হয় যা রুগ্গেডাইজড হার্ডওয়্যার ব্যবহারের প্রয়োজনীয়তা তুলে ধরে, যেমন উৎপাদন প্ল্যান্টে হার্ডওয়্যারের দৈর্ঘ্য নিয়ে একটি অধ্যয়নে (উৎস: Manufacturing Technology Journal) আলোচিত হয়েছে। মেশিন ভিশন সিস্টেমের পারফরম্যান্স পরিবেশগত শর্তাবলীর উপর ভিত্তি করে বিশেষভাবে পরিবর্তিত হতে পারে, যা হার্ডওয়্যার নির্বাচনের সময় সুরক্ষামূলক উপায় এবং দৃঢ় ডিজাইন অন্তর্ভুক্ত করার প্রয়োজনীয়তা তুলে ধরে। এই শর্তাবলীর প্রভাব বুঝা মেশিন ভিশন ক্যামেরার নির্বাচনে সহায়ক হয় যা উভয় দৃঢ় এবং চ্যালেঞ্জিং পরিস্থিতিতে সঠিকতা বজায় রাখতে সক্ষম, যা শিল্প অ্যাপ্লিকেশনের দীর্ঘ মেয়াদী কার্যকারিতা সুরক্ষিত রাখে।

অপটিমাল পারফরম্যান্সের জন্য ইমেজ সেনসর নির্বাচন

CCD বিয়ে CMOS: খরচ এবং সংবেদনশীলতা মধ্যে ভারসাম্য

CCD (চার্জ-কুপলড ডিভাইস) এবং CMOS (কমপ্লিমেন্টারি মেটাল-অক্সাইড-সেমিকনডাক্টর) সেনসর নির্বাচন করার সময় খরচ-কার্যকারিতা, ছবির গুণগত মান এবং সংবেদনশীলতা মূল্যায়ন করতে হয়। CCD সেনসর, ঐতিহ্যগতভাবে উচ্চ ছবির গুণগত মান এবং আলোকের ভালো সংবেদনশীলতা জন্য পরিচিত, এটি CMOS সেনসরের তুলনায় আরও ব্যয়বহুল হতে পারে। তবে, CMOS প্রযুক্তির উন্নয়নের ফলে এই ফারাক কমে এসেছে এবং তাদের মৌল্যায়নযোগ্যতা এবং দ্রুত প্রসেসিং গতির কারণে এটি জনপ্রিয় হয়ে উঠেছে। অধ্যয়ন নির্দেশ করে যে, বাজারের এক বড় অংশ এখন CMOS সেনসর দ্বারা গঠিত, যা খরচের কার্যকারিতা এবং কার্যকারী সমাধানের দিকে একটি প্রবণতা দেখাচ্ছে।

সেন্সর নির্বাচন মেশিন ভিশন সিস্টেমের পারফরম্যান্সের উপর গুরুত্বপূর্ণ প্রভাব ফেলে। CCD সেন্সর উচ্চতর ছবি পরিষ্কারতা প্রদান করে, যা চিকিৎসা ইমেজিং এর মতো উচ্চ নির্ভুলতা প্রয়োজনীয় অ্যাপ্লিকেশনের জন্য আদর্শ। তুলনায়, কম শক্তি সম্পাদন এবং দ্রুত অপারেশনের কারণে CMOS কনস্যูমার ইলেকট্রনিক্স এবং রিয়েল-টাইম প্রসেসিং প্রয়োজনের জন্য উপযুক্ত। ব্যবহারকারী পছন্দের অধ্যয়ন দেখায় যে দ্রুত পরীক্ষা এবং বড় মাত্রায় বিকাশের প্রয়োজনীয় শিল্পসমূহ CMOS সেন্সরের দিকে ঝুঁকে যায় কারণ এগুলো খরচ, গতি এবং গ্রহণযোগ্য ছবি গুনগত মানের মধ্যে সুষম সন্তুলন রয়েছে।

SWIR ক্যামেরা প্রযুক্তি ইনফ্রারেড অ্যাপ্লিকেশনের জন্য

SWIR (Short-Wave Infrared) ক্যামেরা স্ট্যান্ডার্ড তরঙ্গদৈর্ঘ্যে অদৃশ্য উপাদান ও প্রক্রিয়া চিহ্নিত করে এমন বিশেষ সুবিধা প্রদান করে। এই প্রযুক্তি জলের পরিমাণ, তাপমাত্রার পার্থক্য এবং উপাদানের গঠন চিহ্নিত করতে সক্ষম হওয়ায় এটি সৌর সেল পরীক্ষা এবং ঔষধ শিল্পে অপরিহার্য হয়ে উঠেছে। উদাহরণস্বরূপ, সৌর শক্তির ক্ষেত্রে, SWIR ক্যামেরা অন্যথায় অচেনা ত্রুটি আবিষ্কার করে ফটোভলটাইক সেলের গুণগত মান মূল্যায়ন করতে সাহায্য করে।

ঔষধ শিল্পে, SWIR প্রযুক্তি প্যাকেজিং পরীক্ষা এবং ফিজিক্যাল যোগাযোগ ছাড়াই বিষয়বস্তু যাচাই করে পণ্যের পূর্ণতা নিশ্চিত করতে সাহায্য করে। একটি কেস স্টাডি দেখায়েছে যে একটি সৌর সেল তৈরি করার কারখানায় SWIR ক্যামেরা পরীক্ষা শুদ্ধতাকে ৩০% পর্যন্ত বাড়িয়েছে, ত্রুটি কমিয়ে এবং উৎপাদন কার্যকারিতা বাড়িয়েছে। দৃশ্যমান আলোর বাইরে দেখার ক্ষমতা সুনির্দিষ্ট পরীক্ষা এবং অ-বিনাশী পরীক্ষা গুরুত্বপূর্ণ শিল্পে SWIR ক্যামেরাকে একটি গুরুত্বপূর্ণ সম্পদ করে তুলেছে।

থার্মাল ইমেজিং সিস্টেমে মাইক্রোবোলোমিটার

মাইক্রোবলোমিটারগুলি তাপনির্ভরশীল ছবি তৈরির জন্য একটি গুরুত্বপূর্ণ ভূমিকা পালন করে যা অতিরিক্ত বিকিরণকে বৈদ্যুতিক সংকেতে রূপান্তর করে, এটি তাপমাপী এবং পাইরোইলেকট্রিক ডিটেক্টর এমন বিকল্প প্রযুক্তির তুলনায় তাদের ছোট আকার এবং মূল্য-কার্যক্ষমতা বিশিষ্ট হওয়ার কারণে বেশি পছন্দ করা হয়। এদের ব্যবহার বিভিন্ন ক্ষেত্রে বিস্তৃত, যা স্থাপনা নিরীক্ষণের মধ্যে অন্তর্ভুক্ত, যেখানে এগুলি তাপ হারানোর সনাক্তকরণে সাহায্য করে, এবং শিল্পীয় উপকরণ নিরীক্ষণে, যেখানে এগুলি অতিরিক্ত তাপ বা চালু অবস্থার খারাপি চিহ্নিত করতে সাহায্য করে।

অভিজ্ঞতামূলক প্রমাণ মাইক্রোবোলোমিটারের কার্যকারিতা সমর্থন করে, যেখানে থার্মাল ইমেজিং সিস্টেম ফ্যাসিলিটি ম্যানেজমেন্টে মেইনটেনেন্স খরচ ২৫% কমিয়েছে। অন-কনট্যাক্ট তাপমাত্রা পরিমাপ এবং শর্ত নিরীক্ষণের জন্য চাহিদা বাজারের প্রবণতা গড়ে তুলছে। মাইক্রোবোলোমিটার প্রযুক্তি উন্নত রেজোলিউশন এবং সংবেদনশীলতা সঙ্গে আগের দিকে যাওয়ার আশা করা হচ্ছে, যা মেশিন ভিশন সিস্টেমে এর ভূমিকা আরও দৃঢ় করবে। শিল্পসমূহ যখন শক্তি দক্ষতা এবং প্রেডিকটিভ মেইনটেনেন্সের উপর গুরুত্ব দেন, তখন মাইক্রোবোলোমিটার-ভিত্তিক থার্মাল ইমেজিং সিস্টেম বিশাল বৃদ্ধি দেখতে পারে।

পরিদর্শন স্পেক্ট্রাম এবং আলোকিত সমাধান অপটিমাইজ করুন

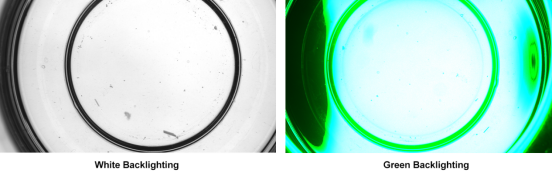

মেশিন ভিশন আলোকিত কন্ট্রাস্ট বৃদ্ধির জন্য

মেশিন ভিশন সিস্টেমে আলোকপাত অত্যন্ত গুরুত্বপূর্ণ কারণ এটি ছবির কন্ট্রাস্ট এবং দোষ চিহ্নিত করার ক্ষমতাকে সরাসরি প্রভাবিত করে। কার্যকর আলোকপাত সমাধান দৃশ্যমানতা বাড়ানোর জন্য প্রয়োজনীয়, যা সাধারণত কন্ট্রাস্ট পরিবর্তনের মাধ্যমে সম্পন্ন হয়। উদাহরণস্বরূপ, পশ্চাত্তালিকা এবং ঘটনামূলক আলোকপাত পদ্ধতি বস্তুর দৃশ্যমানতাকে খুব বেশি উন্নত করতে পারে। পশ্চাত্তালিকা ব্যবহার করে বস্তুকে পিছন থেকে আলোকিত করা হয়, যা তার রূপরেখা উজ্জ্বল করে তোলে, অন্যদিকে ঘটনামূলক আলোকপাত বিভিন্ন কোণ থেকে আলোকিত করে বস্তুর পৃষ্ঠের বৈশিষ্ট্য এবং টেক্সচারকে উজ্জ্বল করে। বাস্তবে, উপযুক্ত আলোকপাত ব্যবহার করা দোষ চিহ্নিত করার হারকে খুব বেশি উন্নত করতে পারে। কেস স্টাডিগুলো দেখায়েছে যে শুধুমাত্র আলোকপাতের শর্তগুলো অপটিমাইজ করে পরিদর্শন প্রক্রিয়ায় দ্রুত উন্নতি ঘটেছে, অস্পষ্ট ছবিগুলোকে বিস্তারিত এবং পর্যবেক্ষণযোগ্য ভিউয়ে পরিণত করেছে।

ইউভি বনাম দৃশ্যমান আলো দোষ চিহ্নিত করার জন্য

ডিফেক্ট ডিটেকশনের জন্য UV এবং ভিশাল লাইটের তুলনা করলে বিভিন্ন শিল্প পরিবেশে বিভিন্ন শক্তি এবং দুর্বলতা উদ্ধার হয়। UV লাইট সমতল-স্তরের ডিফেক্ট খুঁজে পাওয়ায় বিশেষভাবে কার্যকর, যেমন খোচা বা অপব্যবহার যা সাধারণত নিয়মিত আলোক শর্তে অদৃশ্য থাকে। বিপরীতভাবে, ভিশাল লাইট রঙের বিষমতা এবং সুপারফিশিয়াল টেক্সচার চিহ্নিত করতে ভালো হয়। উদাহরণস্বরূপ, গাড়ি শিল্পে, UV লাইট নিরাপদ গ্লাস সুপারফিশিয়াল পরীক্ষা করতে পছন্দ করা হয়, যখন ভিশাল লাইট পেইন্ট অসঙ্গতি খুঁজে বের করতে আরও কার্যকর হতে পারে। অভিজ্ঞতা ভিত্তিক পরীক্ষা বারংবার এই দাবি সমর্থন করে, যা বিশেষ প্রয়োগের প্রয়োজনের উপর ভিত্তি করে সঠিক আলোক স্পেক্ট্রাম নির্বাচনের গুরুত্ব উল্লেখ করে। UV বা ভিশাল লাইট ব্যবহার করা হবে কিনা তা পরীক্ষা করা হচ্ছে ডিফেক্টের প্রকৃতি এবং অবস্থানের উপর নির্ভর করে।

গুণবত্তা নিয়ন্ত্রণে বহু-স্পেক্ট্রাল ইমেজিং

মাল্টি-স্পেক্ট্রাল ইমেজিং ঐচ্ছিক RGB ইমেজিং এর বাইরে বিশ্লেষণ ক্ষমতা বাড়ায় কারণ এটি একাধিক তরঙ্গদৈর্ঘ্যের উপর ডেটা সংগ্রহ করে। এই প্রযুক্তি খাদ্য নিরাপত্তা ও টেক্সটাইল মতো শিল্পের মান নিয়ন্ত্রণ প্রক্রিয়া বিপ্লব ঘটায় আরও বিস্তারিত উপাদান বিশ্লেষণের অনুমতি দেয়। উদাহরণস্বরূপ, খাদ্য শিল্পে, মাল্টি-স্পেক্ট্রাল ইমেজিং নির্দিষ্ট চোখে অদৃশ্য দূষণ বা বিক্ষয়ের সমস্যা আলোচনা করতে পারে। টেক্সটাইল নির্মাতারা এই প্রযুক্তি থেকে ফাইবার গঠন এবং রং এর পার্থক্য নির্ণয়ে উপকৃত হন। গবেষণা অধ্যয়নগুলি মাল্টি-স্পেক্ট্রাল ইমেজিং এর কার্যকারিতা সমর্থন করে এবং অক্সেস বৃদ্ধির দর বিশদভাবে প্রদর্শন করে। এই প্রযুক্তি শুধুমাত্র মান নিয়ন্ত্রণ মানদণ্ড সুন্দরভাবে সংশোধন করে এবং এই শিল্পের ভিতরে অপারেশনাল কার্যকারিতা উন্নয়ন করে।

অটোমেটিক অপারেশনের জন্য একনিষ্ঠ ইন্টিগ্রেশন বিবেচনা

GigE vs USB 3.0 ইন্টারফেস নির্বাচন

ক্যামেরা সিস্টেমের জন্য GigE এবং USB 3.0 ইন্টারফেসের মধ্যে নির্বাচন করা ডেটা ট্রান্সফার কার্যকারিতা এবং সাধারণ অ্যাপ্লিকেশন পারফরম্যান্স নির্ধারণে গুরুত্বপূর্ণ। GigE উচ্চ-গতির ডেটা ট্রান্সফার হার এবং দীর্ঘ কেবল দৈর্ঘ্য প্রদান করে, যা বড় সেটআপের জন্য উপযুক্ত। তবে তার পারফরম্যান্স নেটওয়ার্ক ভিড়ের কারণে প্রভাবিত হতে পারে। বিপরীতে, USB 3.0 প্লাগ-অ্যান্ড-প্লে ক্ষমতা দিয়ে ব্যবহারের সহজতা প্রদান করে, কিন্তু তার কেবল দৈর্ঘ্য প্রায় 3 মিটারে সীমিত।

নির্দিষ্ট সিনারিও বিবেচনা করলে, দীর্ঘ দূরত্বে উচ্চ-গতির ডেটা প্রয়োজন হওয়া এবং ব্যান্ডউইডথের সীমাবদ্ধতা না থাকলে অ্যাপ্লিকেশনের জন্য GigE আদর্শ। এটি উচ্চ-গতির ইমেজিং এবং শিল্পীয় স্বয়ংক্রিয়করণের মতো অ্যাপ্লিকেশনের জন্য উপযুক্ত। অন্যদিকে, USB 3.0-এর সরলতা ল্যাব সেটিংস বা ছোট মাস্টারি অপারেশনের জন্য একটি দৃঢ় বাছাই। সাম্প্রতিক প্রবণতা দেখায় যে নেটওয়ার্ক ফ্লেক্সিবিলিটি এবং ব্যাপক রেঞ্জের কারণে GigE-এর জনপ্রিয়তা বাড়ছে, এবং কেস স্টাডিগুলি জটিল শিল্পীয় সেটিংসে কেবল ম্যানেজমেন্টের গুরুত্ব উল্লেখ করে।

অত্যাধুনিক শর্তে ডায়ালিংগ ক্যামেরার দৈর্ঘ্যকাল

ডায়ালিংগ ক্যামেরা অত্যাধুনিক শর্তের সম্মুখীন হয়, যা কঠিন পরিবেশে সহনশীল হওয়ার জন্য শক্তিশালী দৈর্ঘ্যকাল প্রয়োজন। উচ্চ তাপমাত্রা, ছিটানি এবং কম্পন হল ডায়ালিংগ ক্যামেরা যে সাধারণ চ্যালেঞ্জগুলি সহ্য করতে হয়। সুতরাং, তাপ প্রতিরোধী যৌগিক এবং দৃঢ় কারেলিক্স মতো উপাদান ব্যবহার করা দৈর্ঘ্যকাল এবং পারফরম্যান্সকে বাড়াতে সাহায্য করে। প্রোটেকটিভ হাউজিং এবং শক অ্যাবসর্বিং মাউন্টস মতো ডিজাইন বৈশিষ্ট্যও এই ক্যামেরার জীবন বাড়ানোর জন্য গুরুত্বপূর্ণ ভূমিকা পালন করে।

আধুনিক গাড়ি নির্মাণে ডায়ালিংগ ক্যামেরা সেটআপের মতো বাস্তব জগতের উদাহরণ দেখায় যে দৃঢ় কেসিং এবং উন্নত শীতলন ব্যবস্থা সমন্বিত করা হলে তাদের কার্যকারিতা কতটা বাড়ে। এই উপাদানগুলি উচ্চ তাপমাত্রার ডায়ালিংগ অপারেশনেও সঙ্গত ছবির গুণগত মান এবং চালু কার্যকারিতা নিশ্চিত করে। শিল্প পরীক্ষা এই ডিজাইনগুলির সফলতা যাচাই করেছে, যা প্রমাণ করে যে দৃঢ় নির্মাণ রক্ষণাবেক্ষণের খরচ কমিয়ে এবং সরঞ্জামের জীবন বাড়িয়ে দেয়।

রোবটিক কন্ট্রোলার সঙ্গে ক্যামেরা সিঙ্ক্রনাইজ করা

ক্যামেরা এবং রোবটিক কন্ট্রোলারের সিনক্রোনাইজেশন অটোমেটেড প্রক্রিয়ায় দক্ষতা অর্জনের জন্য গুরুত্বপূর্ণ। এই উপাদানগুলির মধ্যে সঠিক সামনে-পিছনে সাজানো সময় এবং আন্দোলন সহযোগিতা নিশ্চিত করে, যা যোজনা, পরীক্ষা এবং উপাদান হ্যান্ডলিং-এর মতো কাজে প্রয়োজন। সিনক্রোনাইজেশনের জন্য পদ্ধতি অন্তর্ভুক্ত রয়েছে বিশেষ হার্ডওয়্যার ক্লক সিগন্যাল ব্যবহার বা উভয় সিস্টেমের কাজ সামঞ্জস্য করতে উন্নত সফটওয়্যার অ্যালগোরিদম।

সফল বাস্তবায়নের ঘটনার মধ্যে অনেক সময় ক্যামেরা এবং রোবট কন্ট্রোলারের মধ্যে যোগাযোগ স্থাপনের জন্য সিনক্রোনাইজেশন মডিউল একত্রিত করা অন্তর্ভুক্ত হয়। উদাহরণস্বরূপ, গাড়ি নির্মাণ লাইন সঠিক ক্যামেরা-রোবট সহযোগিতা থেকে উপকৃত হয়েছে, যা উপাদান যোজনার দক্ষতা এবং গতি বাড়িয়েছে। কিছু কেস স্টাডি দেখায় যে কার্যকর সিনক্রোনাইজেশন শুধুমাত্র প্রোডাকশন লাইনের দক্ষতা অপটিমাইজ করে তার পাশাপাশি ত্রুটির হারও কমায়, যা উচ্চ দক্ষতা পরিবেশে অপরিসীম মূল্যবান প্রমাণিত হয়।