মেশিন ভিশন ক্যামেরা গাইড: শিল্প পরিদর্শনের জন্য সঠিক ক্যামেরা কীভাবে বাছাই করবেন

পরিদর্শনের নির্ভুলতা নির্ধারণকারী মূল মেশিন ভিশন ক্যামেরা স্পেসিফিকেশনগুলি

রেজোলিউশন এবং পিক্সেল সাইজ: ফিল্ড-অফ-ভিউ এবং লেন্স সীমাবদ্ধতার সাথে বিস্তারিত ধারণের ভারসাম্য রক্ষা

উন্নত রেজোলিউশন পরিদর্শকদের 1.5 মাইক্রনের মতো ক্ষুদ্র ত্রুটিও খুঁজে পেতে সাহায্য করে, যা PCB প্যাডগুলি সঠিকভাবে সারিবদ্ধ কিনা তা পরীক্ষা করার সময় খুবই গুরুত্বপূর্ণ। বর্তমানে, 20 মেগাপিক্সেলের বেশি সেন্সর সমস্যাগুলি ধরা পড়ে যা অনায়াসে লক্ষ্য এড়িয়ে যেতে পারে। ক্যামেরা নিম্ন রেজোলিউশন সহ। তবে রেজোলিউশনের ক্ষেত্রে সবসময় একটি ধাঁচ থাকে। প্রায় 3.45 থেকে 9 মাইক্রন পর্যন্ত বড় পিক্সেলগুলি আসলে ক্যামেরাকে আরও বেশি আলো সংগ্রহ করতে সাহায্য করে, কিন্তু এর ফলে বিস্তারিত স্পষ্টতা কমে যায়। এবং তারপর একসাথে কতটা এলাকা দেখার প্রয়োজন তার পুরো প্রশ্নটি রয়েছে, যা সরাসরি প্রভাবিত করে কোন ধরনের সেন্সর এবং লেন্স একসাথে সবচেয়ে ভালো কাজ করে। অনেকেই একটি সস্তা বা খুব ছোট লেন্সে একটি দামি উচ্চ-মেগাপিক্সেল সেন্সর লাগিয়ে দেওয়ার ভুল করে, এবং হঠাৎ করেই লেন্সটিই ক্যামেরার চেয়ে দুর্বল লিঙ্ক হয়ে ওঠে। বড় পরিদর্শন এলাকাগুলি দেখার সময়, কেউ শুধুমাত্র একটি উপাদানের উপর ফোকাস করে ভালো ফলাফল পায় না। পুরো সিস্টেমটি শুরু থেকেই একসাথে কাজ করার প্রয়োজন।

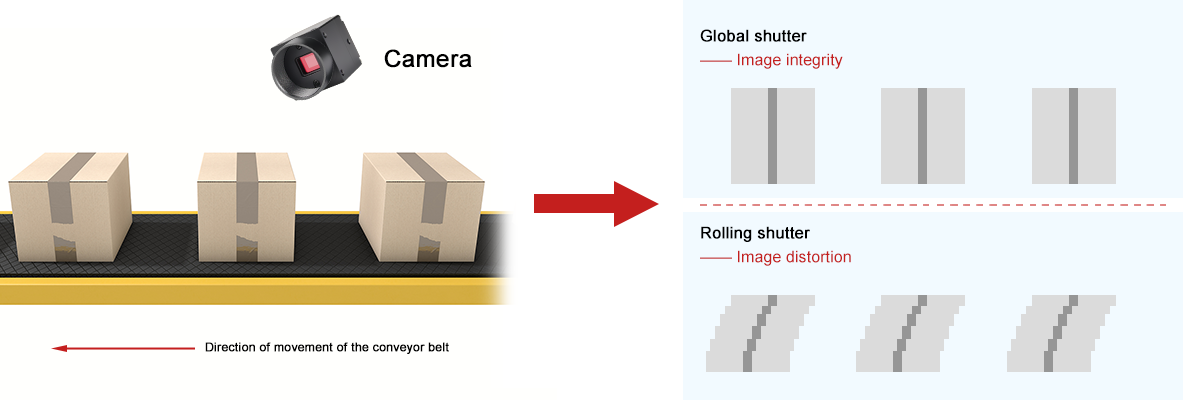

ফ্রেম রেট এবং শাটার প্রকার: উচ্চ-গতির উৎপাদন লাইনগুলিতে মোশন ব্লার দূরীকরণ

৫ মিটার প্রতি সেকেন্ড বা তার বেশি গতিতে চলমান উচ্চ গতির কনভেয়ার বেল্টগুলিতে বিকৃতি ছাড়া ইমেজিংয়ের জন্য, গ্লোবাল শাটারগুলি একসাথে পুরো ফ্রেমগুলি ধারণ করার কারণে অপরিহার্য সমাধান হয়ে ওঠে। রোলিং শাটারগুলি দ্রুত চলমান আইটেমগুলির সাথে তাল মেলাতে পারে না এবং তির্যক চিত্র তৈরি করার প্রবণতা রাখে। আমাদের কত ফ্রেম রেটের প্রয়োজন তা হিসাব করার ক্ষেত্রে, মূলত অতিক্রান্ত অংশগুলির গতিকে সেই ত্রুটির আকার দ্বারা ভাগ করুন যা শনাক্ত করা প্রয়োজন। ধরা যাক, কেউ 0.1 মিলিমিটারের মতো ছোট ত্রুটি খুঁজে পেতে চায় যখন জিনিসগুলি 3 মিটার প্রতি সেকেন্ডে এগিয়ে যায়। এই হিসাব অনুযায়ী কমপক্ষে 300 ফ্রেম প্রতি সেকেন্ড প্রয়োজন। প্রতি ঘন্টায় প্রায় 20 হাজার পণ্য প্রক্রিয়াকরণকারী উৎপাদন লাইনগুলি গুরুত্বপূর্ণ পরীক্ষার সময় গতিকে সম্পূর্ণরূপে থামানোর জন্য মাইক্রোসেকেন্ডে পরিমাপ করা এক্সপোজার সময়ের সাথে 500 fps এর বেশি চায়। বোতলের ঢাকনাগুলির থ্রেড সঠিকভাবে হচ্ছে কিনা তা নিশ্চিত করা বা ওয়েল্ড সিমগুলি সঠিকভাবে ট্র্যাক করার মতো জিনিসগুলি বিবেচনা করুন। অবস্থান ঠিক করা গুরুত্বপূর্ণ কারণ এমনকি সামান্য বিপথগমনও ত্রুটি ধরা এবং সম্পূর্ণরূপে মিস করার মধ্যে পার্থক্য তৈরি করতে পারে।

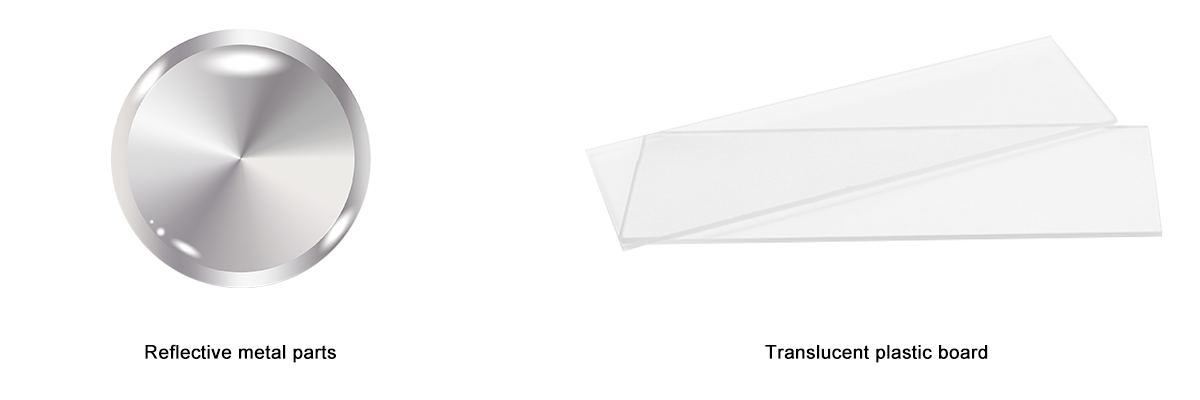

ডাইনামিক রেঞ্জ এবং কোয়ান্টাম দক্ষতা: ত্রুটি শনাক্তকরণের জন্য কনট্রাস্ট এবং কম আলোতে সংবেদনশীলতা সর্বাধিক করা

অন্তত 120 dB ডাইনামিক রেঞ্জের ক্যামেরা আমাদের প্রায়শই মিস করা ঐ কঠিন প্রতিফলনের পার্থক্যগুলি ধারণ করতে পারে—চিন্তা করুন হাইলাইটগুলি উড়ে যাওয়া বা ছায়ার শব্দে ডুবে যাওয়ার ছাড়াই পোলিশ করা ধাতু বনাম পিছন থেকে আলোকিত স্বচ্ছ প্লাস্টিকগুলি কীভাবে পরিচালনা করে। যখন 80% এর বেশি কোয়ান্টাম দক্ষতা সহ সেন্সরের সাথে (পিছন থেকে আলোকিত CMOS প্রযুক্তির সাহায্যে যা সম্ভব) জোড়া লাগানো হয়, তখন গেইন বাড়িয়ে দেওয়ার কারণে ঘর্ষণযুক্ত অবস্থা ছাড়াই এই ক্যামেরাগুলি ম্লান আলোতে আশ্চর্যজনকভাবে ভালো কাজ করে। লুকানো ত্রুটির জন্য কম্পোজিট উপকরণ দেখার সময় আসল ম্যাজিক ঘটে। আলো শোষিত হওয়ার ক্ষুদ্র পরিবর্তনগুলি উপকরণের ভিতরে ফাঁকগুলির দিকে নির্দেশ করে। অটোমোটিভ উৎপাদকরা এটিকে বিশেষভাবে কার্যকর মনে করেন। তাদের কারখানার আলো উৎপাদনের সময় ঝিলমিল করলে বা তীব্রতা পরিবর্তন করলেও গাড়ির রঙে 5% প্রতিফলনের পার্থক্য পর্যন্ত ছোট ছোট সৌন্দর্যগত সমস্যাগুলি খুঁজে বার করতে হয়।

উপাদান এবং তরঙ্গদৈর্ঘ্যের প্রয়োজনীয়তার সাথে মিলিত মেশিন ভিশন ক্যামেরা সেন্সর প্রযুক্তি

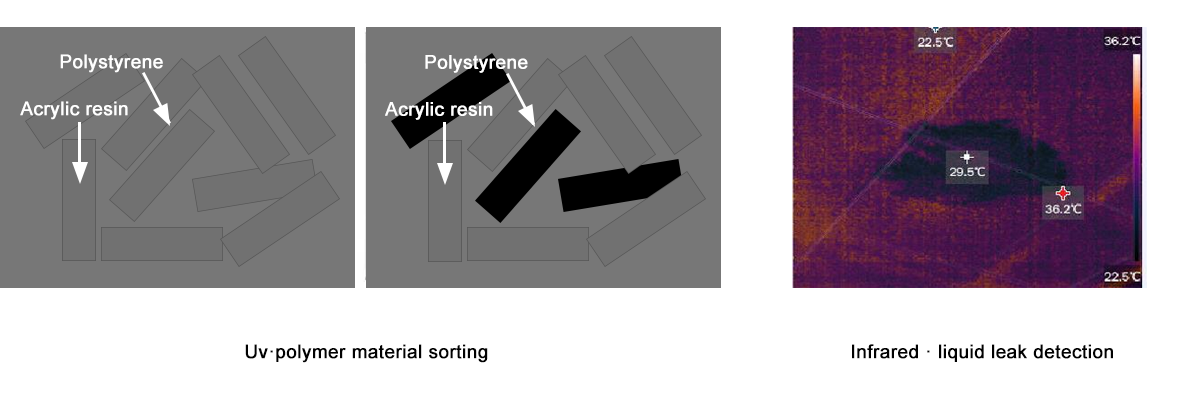

দৃশ্যমান, ইউভি এবং SWIR সেন্সর: যখন অধোস্তরের ত্রুটিগুলি দৃশ্যমান স্পেক্ট্রাম চিত্রায়ণের বাইরে যাওয়ার দাবি করে

সাধারণ দৃশ্যমান আলোর সেন্সরগুলি ত্বরতলগুলি পরীক্ষা করার জন্য ভালো কাজ করে, কিন্তু প্লাস্টিক, কম্পোজিট অংশ বা সিলিকন উপাদানের মতো উপাদানগুলির নীচে লুকানো জিনিসগুলি দেখার ক্ষেত্রে এগুলি অপর্যাপ্ত। 200 থেকে 400 nm পর্যন্ত তরঙ্গদৈর্ঘ্যের ইউভি সেন্সরগুলি যে উপাদানগুলি স্ক্যান করে তাদের উদ্দীপিত করে ক্ষুদ্র ফাটল এবং আলোকিত পদার্থগুলি শনাক্ত করে। এদিকে, 900 থেকে 2500 nm তরঙ্গদৈর্ঘ্যের মধ্যে কাজ করে এমন শর্ট ওয়েভ ইনফ্রারেড (SWIR) সেন্সরগুলি আসলে অস্বচ্ছ প্লাস্টিক এবং সিলিকন ওয়েফারগুলির মধ্যে দিয়ে দেখতে পারে এবং জল ঢুকে যাওয়া, স্তরগুলি আলাদা হয়ে যাওয়া বা পরবর্তীতে সমস্যা তৈরি করতে পারে এমন তাপমাত্রার পরিবর্তনের মতো সমস্যাগুলি চিহ্নিত করতে পারে। গত বছর প্রকাশিত একটি গবেষণায় দেখা গেছে যে ঔষধের প্যাকেজিং-এ স্ট্যান্ডার্ড আলোকসজ্জা পদ্ধতির তুলনায় SWIR সেন্সরগুলি প্রায় 40% বেশি লুকানো ত্রুটি শনাক্ত করেছে। মূল কথা হলো, বিভিন্ন উপাদান আলো শোষণ করার পদ্ধতির সাথে সেন্সরের তরঙ্গদৈর্ঘ্য সামঞ্জস্য করা ভারী সমস্যা হওয়ার আগেই তা ধরা পড়ার ক্ষেত্রে সবচেয়ে বড় পার্থক্য তৈরি করে।

একরঙা বনাম রঙিন সেন্সর: শিল্প গুণমান নিশ্চিতকরণের জন্য সংবেদনশীলতা, গতি এবং আলোক-আস্পষ্টতার ক্ষেত্রে আপস

কালো এবং সাদা সেন্সরগুলি সাধারণত তাদের রঙিন সদৃশের তুলনায় প্রায় 60 শতাংশ ভালো কোয়ান্টাম দক্ষতা প্রদর্শন করে, কারণ এগুলিতে বেয়ার ফিল্টার থাকে না যা আলো শোষণ করে। এর অর্থ হল এগুলি দ্রুততর গতিতে ছবি ধারণ করতে পারে এবং ম্লান আলোকিত পরিবেশে অনেক ভালোভাবে কাজ করে। এই সুবিধাগুলি ধাতব পৃষ্ঠে সূক্ষ্ম আঁচড় বা দ্রুতগামী বোতল ভরাট কার্যক্রমে ক্ষুদ্র ত্রুটি খুঁজে পেতে এগুলিকে আদর্শ করে তোলে। রঙিন সেন্সরগুলি কেবল তখনই প্রকৃতপক্ষে গুরুত্বপূর্ণ হয় যখন গুণগত পরীক্ষার জন্য প্রকৃত রঙ প্রয়োজন হয়, যেমন ওষুধের গোলিগুলির আবরণ সামঞ্জস্যপূর্ণ কিনা তা নিশ্চিত করা বা বিভিন্ন প্যানেলে গাড়ির রং সঠিক দেখাচ্ছে কিনা তা পরীক্ষা করা। কিন্তু রঙিন সেন্সরগুলির ক্ষেত্রেও একটি সমস্যা রয়েছে। এদের 'ডেমোজাইকিং' প্রক্রিয়াটি বিলম্ব যোগ করে এবং বাস্তবে উভয় রেজোলিউশন এবং সংবেদনশীলতা হ্রাস করে। ফলস্বরূপ অনেক সুবিধাতেই ভুল প্রত্যাখ্যানের হার বেড়ে যায়। যেখানে রঙ গুরুত্বপূর্ণ নয় সেই অধিকাংশ পরিদর্শন কাজের ক্ষেত্রে, মনোক্রোম সেটআপ ধরে রাখা ধূসরের ছায়ায় জিনিসগুলিকে সঠিক রাখে এবং মোট পরিদর্শন গতি বাড়িয়ে ত্রুটি হ্রাস করে।

এরিয়া স্ক্যান বনাম লাইন স্ক্যান মেশিন ভিশন ক্যামেরা: অংশের জ্যামিতি এবং গতি প্রোফাইল অনুযায়ী নির্বাচন

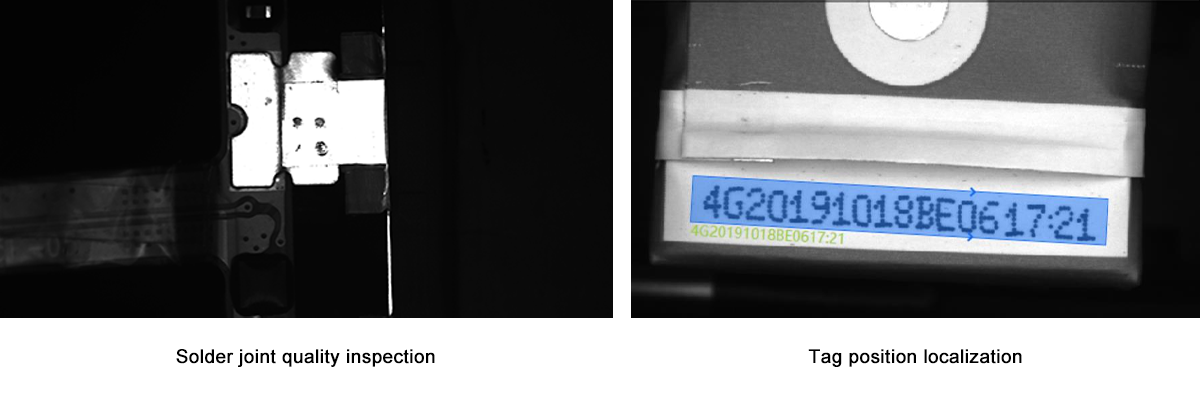

কখন এরিয়া স্ক্যান নির্বাচন করবেন: স্থির বা আংশিকভাবে গতিশীল জটিল 2D বৈশিষ্ট্যসম্পন্ন অংশগুলির জন্য

এরিয়া স্ক্যান ক্যামেরা একসাথে সম্পূর্ণ ছবি তোলে, যা স্থির বা মাঝে মাঝে স্থান পরিবর্তন করে এমন অংশগুলি পরীক্ষা করার জন্য উপযুক্ত যখন বিস্তারিত 2D বিশ্লেষণের প্রয়োজন হয়। মুদ্রিত সার্কিট বোর্ডে সোল্ডার জয়েন্ট পরীক্ষা করা, লেবেলগুলি সঠিকভাবে স্থাপন করা হয়েছে কিনা তা যাচাই করা বা একাধিক বৈশিষ্ট্যযুক্ত উপাদানগুলি সারিবদ্ধ করা—এই ধরনের কাজের কথা ভাবুন। এই ক্যামেরাগুলি একটি শটে একাধিক দিক পরীক্ষা করতে পারে, তাই ইলেকট্রনিক্স উৎপাদনে প্রচলিত ব্যাচ উৎপাদন পরিবেশে যেখানে অল্প সময়ের জন্য থামানো হয় এবং পরিষ্কার ছবি তোলা সম্ভব, সেখানে এগুলি ভালোভাবে কাজ করে। তবে ক্যাপচারের মধ্যে অংশগুলি কিছুটা সরে গেলে ঝাপসা ছবি এড়াতে সঠিক সময় নির্বাচন করা এখনও গুরুত্বপূর্ণ। তবুও এই সীমাবদ্ধতা সত্ত্বেও, যে জটিল আকৃতি এবং অনিয়মিত প্যাটার্নগুলি স্ট্যান্ডার্ড পুনরাবৃত্তিমূলক ডিজাইন অনুসরণ করে না, সেগুলি পরিচালনা করার জন্য এরিয়া স্ক্যান সিস্টেমগুলি অত্যন্ত বহুমুখী থেকে যায়।

লাইন স্ক্যান কখন বেছে নেবেন: চলমান ওয়েব, কনভেয়ার বা ঘূর্ণনশীল সিলিন্ডার পরীক্ষা

লাইন স্ক্যান ক্যামেরাগুলি বিশেষভাবে এমন অ্যাপ্লিকেশনের জন্য তৈরি করা হয়েছে যেখানে জিনিসপত্র অবিরাম চলতে থাকে, যেমন উৎপাদনের সময় ওয়েবগুলি পরীক্ষা করা, দ্রুত চলমান কনভেয়ার বেল্ট বা ঘূর্ণায়মান গোলাকার বস্তু। যখন জিনিসপত্র 5 মিটার প্রতি সেকেন্ডের চেয়েও বেশি গতিতে চলে তখনও এই ক্যামেরাগুলি আসলে মুহূর্তের ছবিতে গতির ঝাপসা প্রভাব বন্ধ করতে পারে। উৎপাদন লাইন ধরে উপকরণগুলি কীভাবে চলে তার সাথে এদের পিক্সেলের একক সারির সময়কে মিলিয়ে এগুলি কাজ করে, যা কোনও প্রসারিত বা বিকৃত হওয়া ছাড়াই স্পষ্ট ছবি তৈরি করে। এটি কাগজের রোল, ধাতব পাত এবং প্লাস্টিকের ফিল্মের মতো দীর্ঘ ধারাবাহিক পণ্যগুলি পরীক্ষা করার জন্য এগুলিকে আদর্শ করে তোলে। এছাড়াও, বোতল এবং ক্যানগুলি ঘোরার সময় এগুলি সম্পূর্ণ দৃশ্য প্রদান করে। প্যাকেজিং-এর সঙ্গে যুক্ত অধিকাংশ মানুষের মতে, সাধারণ এরিয়া স্ক্যান সিস্টেমের তুলনায় এই লাইন স্ক্যান সেটআপগুলি প্রায় 80 শতাংশ পর্যন্ত ডেটার পরিমাণ কমিয়ে দেয়। এবং এখানে মজার বিষয় হল তারা উৎপাদন প্রক্রিয়া একেবারেই না থামিয়েই ত্রুটিগুলি ধরতে পারে।

বিশ্বস্ত মেশিন ভিশন ক্যামেরা বসানোর জন্য শিল্প-গ্রেড সংযোগ এবং পরিবেশগত শক্তিকরণ

কারখানার মেশিন ভিশন সিস্টেমগুলিতে ঘটে যাওয়া সমস্যার প্রায় 70 শতাংশই আসলে কঠোর পরিবেশগত কারণে হয়ে থাকে। চিন্তা করুন: অতিরিক্ত উত্তাপ বা শীত, ধুলোবালি উড়ে বেড়ানো, মেশিনগুলির কারণে ধ্রুবক কম্পন, এবং তড়িৎ-চৌম্বকীয় ব্যাঘাত (EMI)। শিল্প শক্তি সম্পন্ন ক্যামেরাগুলি এই ধরনের সমস্যার বিরুদ্ধে বিশেষ ডিজাইন বৈশিষ্ট্য দিয়ে প্রতিরোধ করে। এদের IP67 রেট করা হাউজিং থাকে যা ধুলো এবং আর্দ্রতা থেকে রক্ষা করে। GigE Vision সংযোগগুলি EMI-এর বিরুদ্ধে আবদ্ধ হওয়ায় তড়িৎ শব্দ থাকলেও তথ্য নির্ভুল থাকে। এই ক্যামেরাগুলি শক্তিশালী মাউন্টের কারণে তীব্র কম্পন সহ্য করতে পারে এবং -30 ডিগ্রি সেলসিয়াস থেকে শুরু করে 70 ডিগ্রি সেলসিয়াস পর্যন্ত তাপমাত্রার বিস্তৃত পরিসরে নির্ভরযোগ্যভাবে কাজ করে। ফলে এগুলি প্রচণ্ড গরম চুলার পাশে, হিমশীতল টানেলের ভিতরে বা বড় কম্পনশীল সরঞ্জামের পাশে স্থাপন করলেও ভালোভাবে কাজ করে। এছাড়া হঠাৎ ভোল্টেজ পরিবর্তনের বিরুদ্ধে রক্ষা পাওয়ার জন্য এতে অভ্যন্তরীণ পাওয়ার ব্যাকআপ থাকে। এই সমস্ত সুরক্ষা উৎপাদন প্রক্রিয়াকে আকস্মিক বিরতি ছাড়াই মসৃণভাবে চালাতে এবং গুণগত মান নিশ্চিত করতে সাহায্য করে। এত চাহিদাপূর্ণ পরিবেশে সাধারণ ভোক্তা শ্রেণির ক্যামেরাগুলি খুব তাড়াতাড়ি ভেঙে যায়।

আপনার পছন্দের মেশিন ভিশন ক্যামেরা খুঁজে পেতে প্রস্তুত?

মান নিয়ন্ত্রণে আপনার গতি কমানোর জন্য নিম্নমানের ক্যামেরা বেছে নেওয়া এড়িয়ে চলুন। আজই HIFLY-এর সাথে যোগাযোগ করুন বিনামূল্যে পরামর্শের জন্য—আমাদের দল আপনার পরিদর্শনের প্রয়োজনীয়তা অনুযায়ী রেজোলিউশন, ফ্রেম রেট থেকে শুরু করে সেন্সরের ধরন ও পরিবেশগত প্রতিরোধ পর্যন্ত ক্যামেরার বৈশিষ্ট্য মিলিয়ে দেবে। কাস্টমাইজড সমাধান, দ্রুত ডেলিভারি এবং বৈশ্বিক সহায়তার মাধ্যমে, আমরা আপনার নির্ভরযোগ্য ও দক্ষ মেশিন ভিশন সিস্টেম তৈরির ক্ষেত্রে আপনার সহযোগী।