শিল্প দৃষ্টি পরিদর্শনে পোলারাইজেশন ক্যামেরার অ্যাপ্লিকেশন

শিল্প দৃষ্টি পরিদর্শনে, "প্রতিফলন" এবং "লুকানো ত্রুটি" হল সাধারণ ক্যামেরার জন্য দুটি বড় সমস্যা: ধাতব অংশের পৃষ্ঠের তীব্র প্রতিফলনের কারণে আঁচড়গুলি "অদৃশ্য" হয়ে যায়, স্বচ্ছ কাচে প্রতিফলন অন্তর্নিহিত বুদবুদ ঢেকে রাখে, এবং প্লাস্টিকের অংশগুলিতে চাপের দাগগুলি স্ট্যান্ডার্ড ক্যামেরা দিয়ে সম্পূর্ণরূপে অনাবৃত থাকে। এই সমস্যাগুলির কারণে ত্রুটি ধরা পড়ে না—এমন হার 15% পর্যন্ত হতে পারে, যার ফলে হাতে-কলমে পুনরায় পরীক্ষা করা প্রয়োজন হয়, যা উৎপাদন প্রক্রিয়াকে গুরুতরভাবে ধীর করে দেয়।

পোলারাইজেশন ক্যামেরা, তাদের অনন্য ক্ষমতা "পোলারাইজড আলো ফিল্টার করা এবং সূক্ষ্ম পার্থক্যগুলি উজ্জ্বল করা"-এর সুবিধা নেয়, যা ক্যামেরার জন্য "অ্যান্টি-গ্লেয়ার ফিল্টার + ত্রুটি বড় করার যন্ত্র"-এর মতো কাজ করে। এগুলি সহজেই সেই সমস্যাগুলি সমাধান করে যা সাধারণ ক্যামেরা সমাধানে কার্যত ব্যর্থ হয়।

এই নিবন্ধটি শিল্প পরিদর্শনে পোলারাইজেশন ক্যামেরার মূল প্রয়োগের পরিসরগুলি বিশ্লেষণ করে, প্রযুক্তিগত নীতি এবং বাস্তব ক্ষেত্রের উদাহরণগুলি একত্রিত করে আপনাকে "কেন এগুলি প্রতিফলন দূর করতে পারে এবং ত্রুটিগুলি উন্মোচিত করতে পারে" তা বোঝার জন্য সাহায্য করে।

I. পোলারাইজেশন ক্যামেরার "2টি মূল ক্ষমতা"

অনেক মানুষ মনে করেন যে "ধ্রুবীভূত ক্যামেরা শুধুমাত্র ঝলক কমানোর জন্য", কিন্তু এদের মূল মূল্য হলো "ধ্রুবীভূত আলো এবং উপকরণগুলির মধ্যে ক্রিয়া-প্রতিক্রিয়া"—এই বিষয়টি অনেকে উপেক্ষা করেন। এই দুটি ক্ষমতা সরাসরি সাধারণ ক্যামেরার ত্রুটিগুলি কাটিয়ে ওঠে:

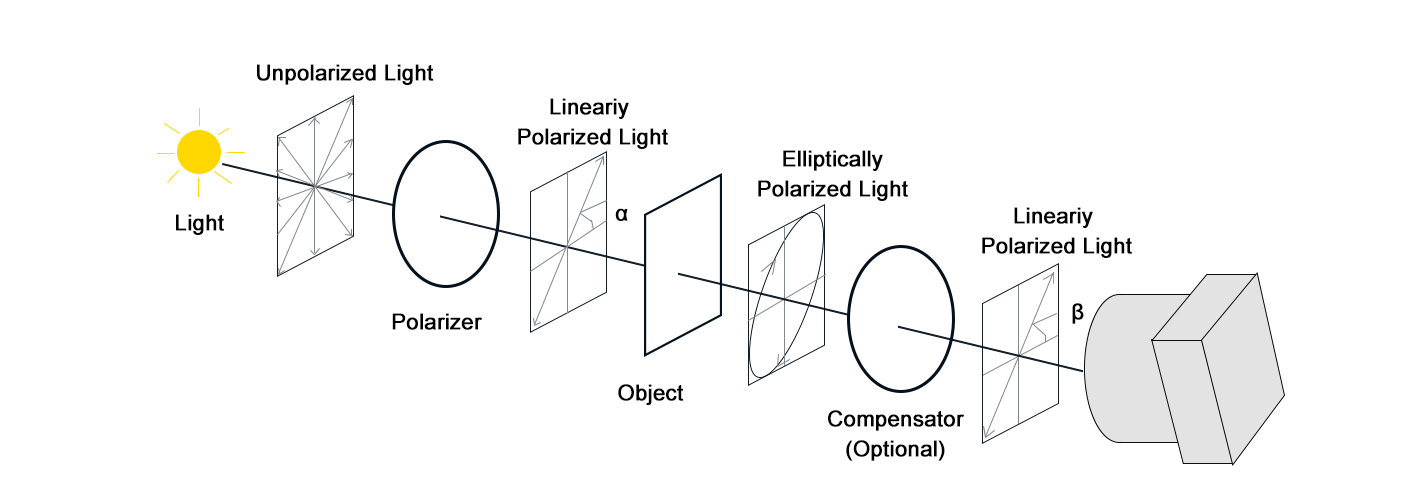

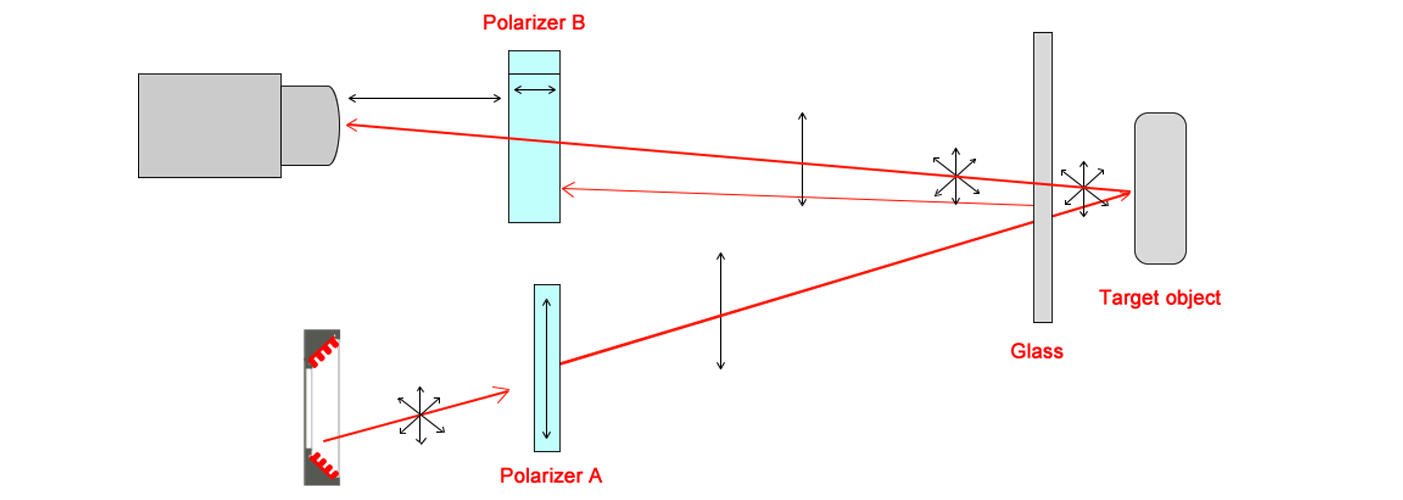

1. "দিকনির্দেশিত ঝলক অপসারণ" প্রতিফলন/ঝলকের ব্যাঘাত দূর করার জন্য: ধাতু, কাচ এবং প্লাস্টিকের মতো মসৃণ পৃষ্ঠ থেকে প্রতিফলিত আলো প্রায়শই "ধ্রুবীভূত আলো" (একটি নির্দিষ্ট তলে কম্পনশীল আলো) হয়। ধ্রুবীকারকের কোণ সামঞ্জস্য করে ধ্রুবীভূত ক্যামেরা নির্দিষ্ট দিকের ধ্রুবীভূত আলো ফিল্টার করতে পারে, যার ফলে প্রতিফলনশীল অঞ্চলগুলি "অন্ধকার হয়ে যায়" এবং ত্রুটির বিবরণগুলি "স্পষ্ট হয়ে ওঠে" (উদাহরণস্বরূপ, প্রতিফলনের মধ্যে ধাতব আঁচড় দৃশ্যমান হয়ে ওঠে)।

2. "লুকানো বৈশিষ্ট্যগুলি উন্মোচন" করে অদৃশ্য পার্থক্যগুলি চিহ্নিত করা: স্বচ্ছ উপাদানগুলিতে অভ্যন্তরীণ চাপ, প্লাস্টিকের টেক্সচার বা আবরণের সমতা এর মতো লুকানো বৈশিষ্ট্যগুলি আলোর "ধ্রুবীকরণ অবস্থা"-এ (কম্পনের দিক পরিবর্তন) পরিবর্তন ঘটায়। ধ্রুবীকরণ ক্যামেরাগুলি এই পরিবর্তনটি ধারণ করতে পারে, লুকানো বৈশিষ্ট্যগুলিকে "উজ্জ্বলতার বৈসাদৃশ্য" সহ চিত্রে রূপান্তরিত করে (যেমন, কাচের চাপের দাগগুলি রঙিন ফ্রিঞ্জ হিসাবে দেখা যায়)।

সহজ ভাষায়: যেসব দৃশ্যে সাধারণ ক্যামেরা "ঝলকানির কারণে অন্ধ হয়ে লুকানো ত্রুটিগুলি দেখতে পায় না", সেগুলি হল ধ্রুবীকরণ ক্যামেরার "প্রাথমিক যুদ্ধক্ষেত্র"।

II. শিল্প দৃষ্টি পরিদর্শনে মূল অ্যাপ্লিকেশন পরিস্থিতি

ধ্রুবীকরণ ক্যামেরাগুলি কোনও "সর্বজনীন সরঞ্জাম" নয়, তবে "তীব্র ঝলকানি" বা "লুকানো বৈশিষ্ট্য চিহ্নিত করার প্রয়োজন" এমন পরিস্থিতিতে এদের সুবিধাগুলি অপরিহার্য, বিভিন্ন শিল্প ক্ষেত্রে এটি প্রয়োগ করা হয়:

1. পরিস্থিতি 1: ধাতব অংশের পৃষ্ঠের ত্রুটি পরীক্ষা – ঝলকানি দূর করে আঁচড়/দাগগুলি উন্মোচন

• দুঃখের বিষয়: প্রচলিত ক্যামেরার নীচে মসৃণ ধাতব পৃষ্ঠের উজ্জ্বল প্রতিফলনের কারণে অটোমোটিভ যন্ত্রাংশগুলির (যেমন ইঞ্জিন ব্লক, ট্রান্সমিশন গিয়ার) এবং হার্ডওয়্যার যন্ত্রের (যেমন কাটার, বিয়ারিং) উপরের স্ক্র্যাচ, দাগ এবং বারগুলি প্রায়ই "ড্রাউন আউট" হয়ে যায়, যার ফলে 20% পর্যন্ত ত্রুটি ধরা পড়ে না। প্রতিটি যন্ত্রাংশের জন্য 5 মিনিট সময় নেওয়া হয় এবং কম প্রতিফলিত স্থান খুঁজে পেতে কোণগুলি বারবার সামঞ্জস্য করা হয়, যা অত্যন্ত অদক্ষ এবং ক্লান্তি-সম্পর্কিত ত্রুটির প্রবণ।

• পোলারাইজেশন ক্যামেরা সমাধান:

(1). প্রযুক্তিগত নীতি: ধাতব পৃষ্ঠ থেকে প্রতিফলনগুলি প্রায়ই "রৈখিকভাবে পোলারাইজড আলো" হয়। ক্যামেরার পোলারাইজারের কোণকে প্রতিফলনের পোলারাইজেশন দিকের সঙ্গে লম্বভাবে সামঞ্জস্য করে ঝলমলে আলোর 90% এর বেশি ফিল্টার করা যায়। স্ক্র্যাচ/দাগ থেকে আলো এলোমেলোভাবে ছড়িয়ে পড়ে (অপোলারাইজড) এবং ফিল্টার করা হয় না, গাঢ় পটভূমিতে "স্পষ্ট উজ্জ্বল রেখা/গাঢ় দাগ" হিসাবে দেখা যায়, যার ফলে ত্রুটিগুলি স্পষ্ট হয়ে ওঠে।

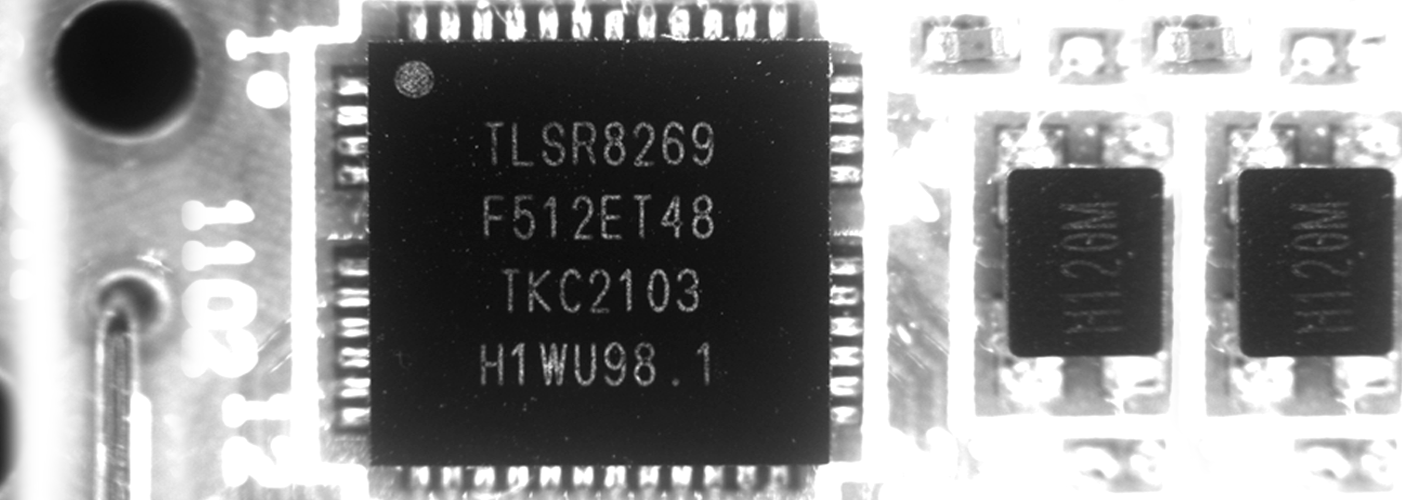

(2). হার্ডওয়্যার সেটআপ: একটি 5MP লাইনার পোলারাইজেশন ক্যামেরা (সমন্বয়যোগ্য পোলারাইজেশন কোণ 0-360°) + রিং লাইট (সমতুল আলোকসজ্জা, হটস্পট কমায়) + ম্যাক্রো লেন্স (0.1mm আঁচড়ের মতো ত্রুটির বিস্তারিত বিবর্ধন) ব্যবহার করুন।

• বাস্তবায়ন প্রভাব:

একটি ট্রান্সমিশন গিয়ারের পৃষ্ঠে আঁচড় পরীক্ষা (আঁচড়ের গভীরতা ≥0.05mm):

(1).প্রচলিত পদ্ধতি: সাধারণ ক্যামেরা + হাতে দ্বিতীয়বার পরীক্ষা, 5 মিনিট/গিয়ার, 20% ত্রুটি ধরা পড়ে না (উজ্জ্বলতার কারণে সূক্ষ্ম আঁচড় লুকিয়ে থাকে), প্রতিদিন পুনরায় কাজের ক্ষতি >¥10,000।

(2).পোলারাইজেশন ক্যামেরা পদ্ধতি: স্বয়ংক্রিয়ভাবে উজ্জ্বলতা অপসারণ করে পরীক্ষা, 10 সেকেন্ড/গিয়ার, 0.05mm সূক্ষ্ম আঁচড় শনাক্ত করে, ত্রুটি ধরা না পড়ার হার 0.5%-এ কমে, দক্ষতা 30 গুণ বৃদ্ধি পায়, প্রতিদিন পুনরায় কাজের খরচে ~¥9,500 সাশ্রয়, বার্ষিক সাশ্রয় >¥3 মিলিয়ন।

• প্রযোজ্য পরিস্থিতি: অটোমোটিভ ধাতব যন্ত্রাংশ, হার্ডওয়্যার সরঞ্জাম, স্টেইনলেস স্টিল পণ্য, এয়ারোস্পেস ধাতব উপাদানগুলিতে পৃষ্ঠের আঁচড়, বিবর্ণতা, বার পরীক্ষা।

2. পরিস্থিতি 2: স্বচ্ছ/আংশিক স্বচ্ছ অংশ পরীক্ষা – উজ্জ্বলতা অপসারণ করে অভ্যন্তরীণ বুদবুদ/অপদ্রব্য দেখা

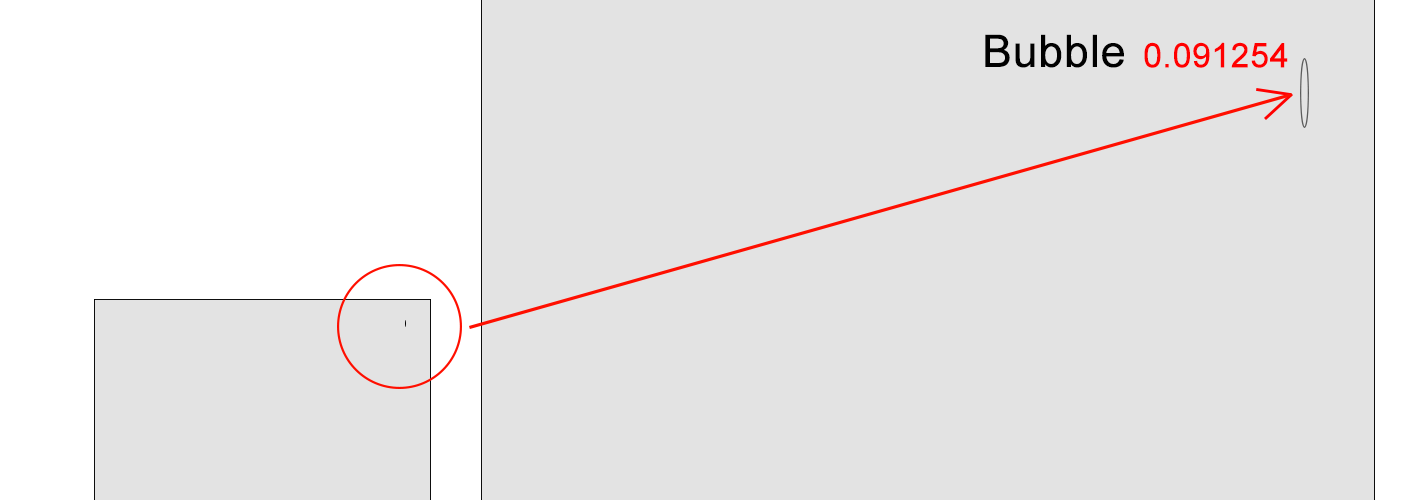

• দুঃখের বিষয়: মোবাইল ফোনের গ্লাস কভার, ফটোভোলটাইক গ্লাস, প্লাস্টিকের বোতল এবং অপটিক্যাল লেন্সের মতো পণ্যগুলির ক্ষেত্রে, চিত্র ধারণের সময় সাধারণ ক্যামেরা দ্বারা "পৃষ্ঠের ঝলমলে ভাব" এবং "অভ্যন্তরীণ প্রতিফলন"-এর কারণে অভ্যন্তরীণ বুদবুদ, অশুদ্ধি এবং ফাটলগুলি ঢাকা পড়ে যায়। ফোনের গ্লাসে 0.1mm বুদবুদ শুধুমাত্র একটি ঝাপসা আভার মতো দেখাতে পারে। হালকা বাক্স এবং নির্দিষ্ট আলোকসজ্জার কোণের প্রয়োজন হয়, যা ধীরগতির (30 সেকেন্ড/গ্লাস), এবং ভুল হওয়ার সম্ভাবনা থাকে।

• পোলারাইজেশন ক্যামেরা সমাধান:

(1). প্রযুক্তিগত নীতি: পৃষ্ঠের ঝলমলে ভাব (প্রায়শই ধ্রুবিত) অপসারণ করে "অভ্যন্তরীণ ত্রুটি দ্বারা আলোর বিক্ষেপণ" স্পষ্টভাবে ধারণ করা সম্ভব হয়। বুদবুদ/অশুদ্ধি অ-ধ্রুবিত আলোর বিক্ষেপণ ঘটায়, যা "গাঢ় দাগ" হিসাবে দেখা যায়; ফাটল আলোর প্রতিসরণ পরিবর্তন করে, যা "গাঢ় রেখা" হিসাবে দেখা যায়, এবং এগুলি সম্পূর্ণরূপে ঝলমলে ভাবের বাধা মুক্ত।

(2). হার্ডওয়্যার সেটআপ: 12MP এরিয়া স্ক্যান পোলারাইজেশন ক্যামেরা (সূক্ষ্ম ত্রুটির জন্য উচ্চ রেজোলিউশন) + সহঅক্ষীয় আলো (পৃষ্ঠের প্রতিফলন হ্রাস করে) + গ্লাস কনভেয়ার (উচ্চ গতির পরিদর্শনের জন্য ধ্রুবক গতি) ব্যবহার করুন।

• বাস্তবায়ন প্রভাব:

মোবাইল ফোনের গ্লাস কভারে অভ্যন্তরীণ বুদবুদ পরীক্ষা (বুদবুদের ব্যাস ≥0.1mm):

(1). ঐতিহ্যবাহী পদ্ধতি: প্রচলিত ক্যামেরা + ম্যানুয়াল ডার্ক বক্স পরিদর্শন, 30 সেকেন্ড/গ্লাস, 15% হার অনুপস্থিত (ছোট বুদবুদ চকচকে আলোতে লুকানো), প্রতিদিন >200 গ্লাস নষ্ট হয় (ক্ষতি ¥6,000)।

(2). পোলারাইজেশন ক্যামেরা পদ্ধতি: স্বয়ংক্রিয়ভাবে চকচকে আলো সরানোর পরিদর্শন, 2 সেকেন্ড/গ্লাস, 0.1মিমি বুদবুদ ধরা পড়ে, অনুপস্থিত হওয়ার হার 0.3%-এ কমে যায়, প্রতিদিন নষ্ট হওয়া গ্লাস 6-এ কমে যায় (ক্ষতি ¥180), বার্ষিক সাশ্রয় >¥2 মিলিয়ন, দক্ষতা 15 গুণ বৃদ্ধি পায়।

• প্রযোজ্য পরিস্থিতি: ফোনের কাচ, PV কাচ, অপটিক্যাল লেন্স, প্লাস্টিকের স্বচ্ছ পাত্র, আধ-স্বচ্ছ ফিল্মে অন্তর্নিহিত বুদবুদ, অপদ্রব্য, ফাটল পরীক্ষা।

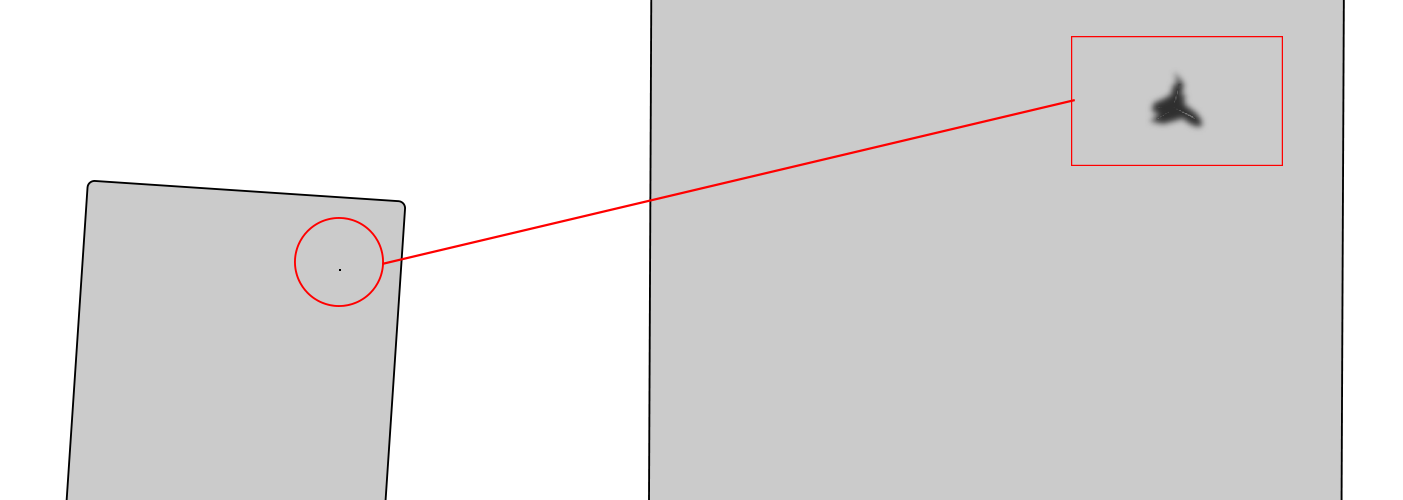

3. পরিস্থিতি 3: প্লাস্টিক/কম্পোজিট উপাদানের চাপ পরীক্ষা – লুকানো অভ্যন্তরীণ চাপের দাগ/টেক্সচার উন্মোচন

• দুঃখের বিষয়: প্লাস্টিকের অংশগুলিতে (যেমন, যন্ত্রাংশের খোল, অটোমোটিভ অভ্যন্তর) এবং কম্পোজিটগুলিতে (যেমন, কার্বন ফাইবার শীট) ঢালাই/গঠনের সময় অভ্যন্তরীণ "স্ট্রেস মার্ক" দৃশ্যমান না হলেও অংশগুলির শক্তি কমিয়ে দেয়। ঐতিহ্যবাহী পরিদর্শনের জন্য "পোলারিমিটার"-এর প্রয়োজন (নির্দিষ্ট, ধীর: 2 মিনিট/অংশ), যা লাইনের গতির সাথে অসামঞ্জস্যপূর্ণ (যেমন, 10 অংশ/মিনিট), ফলে নমুনা পরীক্ষা করা হয় (যেমন, 10%), যা পার্শ্ব ত্রুটির ঝুঁকি বাড়ায়।

• পোলারাইজেশন ক্যামেরা সমাধান:

(1).টেকনিক্যাল তত্ত্ব: স্ট্রেস মার্কগুলি "দ্বিপ্রতিসরণ" (আলো দুটি পরস্পর লম্ব ধ্রুবাঙ্কিত রশ্মিতে বিভক্ত হয়) তৈরি করে। ক্যামেরাটি দশা পার্থক্য ধারণ করে, যা "রঙিন ফ্রিঞ্জ"-এ রূপান্তরিত হয় (যেখানে চাপ বেশি, সেখানে ফ্রিঞ্জ ঘন), নির্দিষ্ট পোলারিমিটার ছাড়াই লুকানো স্ট্রেস মার্কগুলি দৃশ্যমান করে।

(2).হার্ডওয়্যার সেটআপ: 2MP পোলারাইজেশন ক্যামেরা (দশা পার্থক্য বিশ্লেষণ সমর্থন করে) + উচ্চ-উজ্জ্বলতা এলাকা আলো (ঘন প্লাস্টিকের মধ্যে আলো প্রবেশ নিশ্চিত করে) + লাইন সিঙ্ক ট্রিগার সিস্টেম (ঢালাই মেশিনের সাথে সমন্বয় করে) ব্যবহার করুন।

• বাস্তবায়ন প্রভাব:

প্লাস্টিকের ওয়াশিং মেশিনের খোলের স্ট্রেস মার্ক পরিদর্শন:

(1).প্রচলিত পদ্ধতি: পোলারিমিটার নমুনা সংগ্রহ, 2 মিনিট/আবাসন, 10% নমুনা হার, আগে ব্যাচ ফাটার দিকে নিয়ে গিয়েছিল (5,00,000 ইয়ুয়ান ক্ষতি)।

(2).পোলারাইজেশন ক্যামেরা পদ্ধতি: 100% সম্পূর্ণ পরিদর্শন, 5 সেকেন্ড/আবাসন, 0.5 মিমি চওড়া লুকানো চাপের দাগ ধরা পড়ে, চাপের ত্রুটি ধরার হার 99.8%, ব্যাচ ত্রুটি একেবারে শেষ, বার্ষিক সাশ্রয় >8,00,000 ইয়ুয়ান, দক্ষতা 24 গুণ বৃদ্ধি পেয়েছে।

• প্রযোজ্য পরিস্থিতি: প্লাস্টিকের যন্ত্রের খোল, অটোমোটিভ প্লাস্টিকের অভ্যন্তর, কম্পোজিট উপাদান, প্লাস্টিকের পাইপে অভ্যন্তরীণ চাপের দাগ, টেক্সচারের অসমতলতা পরীক্ষা।

4. পরিস্থিতি 4: আবরণ/চলচ্চিত্রের সমান ছড়ানো পরীক্ষা – পুরুত্বের পার্থক্য/আবরণ বাদ পড়া ধরা

• দুঃখের বিষয়: গাড়ির রং, আসবাবপত্রের আবরণ, শিল্প চলচ্চিত্রে আবরণের সমান ছড়ানো চেহারা/কার্যকারিতা প্রভাবিত করে। আধুনিক ক্যামেরা শুধুমাত্র রঙের পার্থক্য দেখতে পায়, পুরুত্বের পার্থক্য নয় (যেমন, 0.01 মিমি রং-এর পার্থক্য)। ঐতিহ্যবাহী পদ্ধতিতে "আবরণের পুরুত্ব গেজ" ব্যবহার করা হয় (সংস্পর্শমূলক, 10 সেকেন্ড/বিন্দু), যা বড় এলাকার জন্য উপযুক্ত নয়, খুবই অদক্ষ।

• পোলারাইজেশন ক্যামেরা সমাধান:

(1).টেকনিক্যাল তত্ত্ব: বিভিন্ন আস্তরণের ঘনত্বের কারণে আলোকের সংক্রমণে "অধ্রুবীকরণ অবস্থার পরিবর্তন" ঘটে। ঘন অঞ্চলগুলি বেশি পরিমাণে অধ্রুবীকরণ পরিবর্তন করে। এই পার্থক্যগুলি বিশ্লেষণ করে ঘনত্বের পার্থক্যকে "উজ্জ্বলতা ঢাল"-এ (গাঢ়=ঘন, হালকা=পাতলা) রূপান্তর করা হয়, যা স্পর্শহীনভাবে সমানভাবে ছড়ানোর সমস্যাগুলি দৃশ্যত দেখায়।

(2).হার্ডওয়্যার সেটআপ: 8MP অধ্রুবীকরণ ক্যামেরা (অধ্রুবীকরণ অবস্থা বিশ্লেষণ অ্যালগরিদম সহ) + বার লাইট (বৃহৎ এলাকা কভার করে) + রোবটিক বাহু (360° পরিদর্শনের জন্য) ব্যবহার করুন।

• বাস্তবায়ন প্রভাব:

অটোমোটিভ পেইন্টের সমান ঘনত্ব পরীক্ষা (প্রয়োজন: 80±5μm):

(1). প্রচলিত পদ্ধতি: আস্তরণ গেজ নমুনা (10 টি বিন্দু/গাড়ি), 10 মিনিট/গাড়ি, 12% মিস হওয়ার হার (পরিমাপ না করা অঞ্চলগুলিতে অসমতা), 8% পুনর্কাজের হার।

(2). পোলারাইজেশন ক্যামেরা পদ্ধতি: 5 মিনিট/গাড়িতে সম্পূর্ণ পরিদর্শন, ±3μm ঘনত্ব পার্থক্য শনাক্ত করে, সমান ঘনত্বের সমস্যার 99.5% শনাক্তকরণ হার, পুনর্কাজের হার 0.5%-এ কমে, বার্ষিক পুনর্কাজ খরচে 12 লক্ষ ইউয়ানের বেশি সাশ্রয়, দক্ষতা 2 গুণ বৃদ্ধি।

• প্রযোজ্য পরিস্থিতি: অটোমোটিভ পেইন্ট, আসবাবপত্রের আস্তরণ, শিল্প ফিল্ম, ধাতব জং প্রতিরোধী আস্তরণের জন্য আস্তরণের সমান ঘনত্ব, আস্তরণ বাদ, ঘনত্ব পার্থক্য পরীক্ষা।

III. এড়ানোর জন্য বিষয়গুলি: 3টি প্রধান বিবেচ্য বিষয়

• ত্রুটির ধরন অনুযায়ী পোলারাইজেশন মোড নির্বাচন করুন: সব ক্ষেত্রে একই মোড ব্যবহার হয় না। ক্যামেরাগুলি লিনিয়ার পোলারাইজেশন (ধাতু/কাচের উপর পৃষ্ঠতলের প্রতিফলনের জন্য ভাল) অথবা সার্কুলার পোলারাইজেশন (প্লাস্টিকের বক্রতল, গম্বুজাকার কাচ ইত্যাদি বক্র/অনিয়মিত পৃষ্ঠের জন্য ভাল) হতে পারে। ভুল মোড বেছে নেওয়া কার্যকারিতা হ্রাস করে।

•আলোক উৎস এবং পোলারাইজার কোণ সিঙ্ক্রোনাইজ করুন: প্রভাবের জন্য এটি অপরিহার্য। অ-পোলারাইজড আলোক উৎস (স্ট্যান্ডার্ড LED) ব্যবহার করুন এবং আলোক উৎস ও ক্যামেরা পোলারাইজারের মধ্যে কোণ সামঞ্জস্য করুন (যখন লম্বভাবে থাকে তখন সেরা)। পোলারাইজড আলো বা ভুল কোণ ব্যবহার করলে চকচকে ভাব দূর করা যায় না।

• উৎপাদনের গতির জন্য রেজোলিউশন এবং ফ্রেম রেট বিবেচনা করুন:

(1). সূক্ষ্ম ত্রুটি (যেমন, 0.1mm আঁচড়): ≥5MP ক্যামেরা বেছে নিন।

(2). উচ্চ-গতির লাইন (যেমন, 1টি কাচ/2 সেকেন্ড): ≥60fps ক্যামেরা বেছে নিন।

(3). বড় এলাকা (যেমন, গাড়ির শরীর): লাইন স্ক্যান ক্যামেরার স্টিচিং ত্রুটি এড়ানোর জন্য এরিয়া স্ক্যান পোলারাইজেশন ক্যামেরা বেছে নিন।

IV. সারসংক্ষেপ: পোলারাইজেশন ক্যামেরা - শিল্প নিরীক্ষণকে "আভাকে অপসারণ করতে এবং লুকানো ত্রুটিগুলি দেখতে" সক্ষম করে

যেহেতু শিল্প উৎপাদন উচ্চতর ত্রুটি শনাক্তকরণের নির্ভুলতা এবং উৎপাদনশীলতা চায়, তাই আধুনিক ক্যামেরার সীমাবদ্ধতা - "আভা বাধা এবং লুকানো ত্রুটি দেখতে না পাওয়া" - আরও স্পষ্ট হয়ে উঠছে।

পোলারাইজেশন ক্যামেরা, যা "আভা অপসারণ এবং লুকানো বৈশিষ্ট্যগুলি উন্মোচন"-এর অনন্য ক্ষমতা রাখে, তা ধাতু কর্ম, স্বচ্ছ অংশ উৎপাদন, প্লাস্টিক ঢালাই, আবরণ এবং অন্যান্য ক্ষেত্রগুলিতে অপরিহার্য সরঞ্জাম হয়ে উঠছে। এগুলি আধুনিক ক্যামেরার প্রতিস্থাপন করে না কিন্তু "আভাপ্রবণ পরিস্থিতি এবং লুকানো ত্রুটি শনাক্তকরণ"-এর জন্য ফাঁক পূরণ করে, শিল্প দৃষ্টি নিরীক্ষণকে "ভাগ্য এবং কোণের উপর নির্ভরশীলতা" থেকে "স্থিতিশীল এবং নির্ভুল শনাক্তকরণ"-এর দিকে এগিয়ে নিয়ে যায়।