কিভাবে চেক করবেন যে ভিশনের পরীক্ষা সঠিকতা প্রয়োজনীয়তা মেটাচ্ছে কি না

প্রিয় বন্ধুরা, যারা উৎপাদন এবং অটোমেশনে জড়িত, এখানে আসুন! আজ আমরা একটি গুরুত্বপূর্ণ বিষয় নিয়ে কথা বলব: কিভাবে নির্ণয় করবেন যে ভিশনের সঠিকতা মানদণ্ড মেটাচ্ছে কি না? যারা পরিমাপে জড়িত, তারা জানেন যে সঠিকতা সবচেয়ে গুরুত্বপূর্ণ! যখন আমরা একটি ভিশন সিস্টেম ব্যবহার করি পরিমাপ করতে, তখন কিছু মাত্রা পরিবর্তন অনিবার্য, এবং পার্থক্য দশমিকের সংখ্যায় লেগে থাকে।

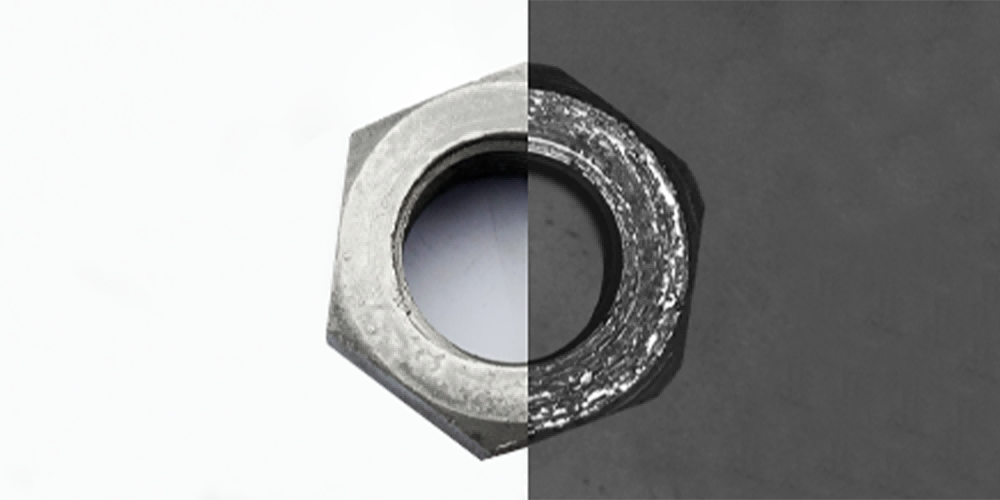

উদাহরণস্বরূপ, যখন একটি রিং-এর ব্যাসার্ধ পরিমাপ করা হয়, তখন এর সহনশীলতা 0.1 মিমি। স্ট্যান্ডার্ড অনুযায়ী, পরিমাপের যন্ত্রের সঠিকতা 0.01 মিমি হওয়া উচিত, অর্থাৎ সহনশীলতার 1/10। কিন্তু এই 0.01 মিমি সঠিকতা ঠিক কি? শিল্প ক্ষেত্রে একটি একমাত্র সিদ্ধান্ত নেই। কিছু মানুষ মনে করে এটি পুনরাবৃত্তি সঠিকতা, অন্যদের মতে এটি দৃশ্যমান ক্ষেত্রের মধ্যে পরম সঠিকতা।

আমাদের অভিজ্ঞতা ভিত্তিতে, আমরা এটিকে একই পণ্যের বহুগুণ প্রবেশ পরীক্ষা হিসাবে সংজ্ঞায়িত করতে পারি। বাজারে পাওয়া সাধারণ অপটিক্যাল সর্টিং মেশিনের উদাহরণ নিই। আমরা কিভাবে একটি পণ্যের জন্য এর পরীক্ষা সঠিকতা নির্ধারণ করব? পণ্যটি 30 বার পুনরাবৃত্তি করুন এবং পরিচালিত হওয়ার পর, পরীক্ষা থেকে পাওয়া সর্বোচ্চ এবং সর্বনিম্ন মানের মধ্যে পার্থক্য হল এর পরীক্ষা সঠিকতা।

তবে, অনেক প্রস্তুতকারকই পণ্যটি স্থির থাকার সময় মাত্রার পরিবর্তনকে সঠিকতা হিসাবে গণ্য করেন, যা খুবই অসঠিক! আমাদের গ্লাস ডিস্কের রানআউট ত্রুটি, নির্দেশনা ত্রুটি এবং অন্যান্য বিষয়গুলি বিবেচনা করতে হবে! কিন্তু দুঃখজনকভাবে, অপটিক্যাল উপকরণের জন্য 3 মাইক্রনের সঠিকতা অর্জন করা ইতিমধ্যেই খুবই বিশিষ্ট। এর অর্থ হল যে সঙ্গত দৃষ্টিভঙ্গিতে, আমরা কেবল 0.03 মিমির সহনশীলতা সহ মাত্রা মাপতে পারি।

কিন্তু বাস্তব উৎপাদনে, 0.01 মিমির মাত্রা মাপতে হওয়ার অনেক ক্ষেত্র রয়েছে। সুতরাং, অনেক গ্রাহকই 0.01 মিমির 1/3 বা 1/5 সঠিকতা সহ মাপনী যন্ত্র গ্রহণ করতে পারেন। কারণ যদিও মাইক্রোমিটার ব্যবহার করে মাপা হয়, তবুও কয়েক মাইক্রনের ত্রুটি অনিবার্য হবে।

ব্যাখ্যা: (পরিদর্শন সঠিকতা) মেশিন ভিশন সিস্টেম, পরিদর্শন যন্ত্রপাতি বা অ্যালগোরিদম লক্ষ্য বস্তুকে চিহ্নিত করে, শ্রেণিবদ্ধ করে বা পরিমাপ করে তখন আউটপুট ফলাফলের গ্রাউন্ড ট্রুথ (Ground Truth) সঙ্গে সহজে মেলানোর ক্ষমতা বোঝায়। এটি পরিদর্শন সিস্টেমের নির্ভরযোগ্যতা এবং কার্যকারিতা মাপার মূল সূচক এবং এটি শিল্পীয় গুণবৎ পরিদর্শন, চিকিৎসা ইমেজিং, স্বয়ংক্রিয় চালনা, নিরাপত্তা নিরীক্ষণ এবং অন্যান্য ক্ষেত্রে ব্যাপকভাবে ব্যবহৃত হয়।