উন্নত ভিশন টেকনোলজি দিয়ে ইনডাস্ট্রিয়াল ইনspyেকশন বিপ্লব

হস্তক্ষেপ থেকে অটোমেটেড প্রেসিশনে

শিল্পীয় পরিদর্শন অত্যন্ত উন্নত হয়েছে, ঐতিহ্যবাহী হস্তক্ষেপের পদ্ধতি থেকে মেশিন ভিশন প্রযুক্তি দ্বারা চালিত উন্নত অটোমেটেড সিস্টেমে পরিবর্তিত হয়েছে। এই পরিবর্তন সময় এবং সঠিকতার দিকে আশ্চর্যজনক দক্ষতা আনে, মানুষের শ্রমের উপর নির্ভরশীলতা কমিয়ে এবং ক্লান্তি এবং বিচার সম্পর্কিত ত্রুটি কমিয়েছে। শিল্পীয় অধ্যয়ন এই উন্নতির বিশ্বস্ত প্রমাণ দেখায়, যেখানে অটোমেটেড সিস্টেম কিছু অ্যাপ্লিকেশনে 99% পর্যন্ত ডিটেকশন সঠিকতা অর্জন করেছে। উদাহরণস্বরূপ, মেশিন ভিশন সিস্টেম মানুষের পরিদর্শনে এড়িয়ে যাওয়া ক্ষুদ্র দোষ সঠিকভাবে চিহ্নিত করতে পারে, এভাবে আধুনিক শিল্পীয় পরিবেশে তাদের প্রধান উপাদান হিসেবে স্থাপন করে।

যন্ত্র দৃষ্টি কিভাবে মান স্ট্যান্ডার্ড পুনর্জন্ম দেয়

যন্ত্র দৃষ্টি প্রযুক্তি এমন মানের মেট্রিক আনিয়েছে যা পূর্বে অর্জনযোগ্য ছিল না, যার ফলে উৎপাদকদের আশ্চর্যজনক সত্যতার সাথে খুবই ছোট স্তরে দোষ চিহ্নিত করা সম্ভব। এই ক্ষমতা শুধুমাত্র কঠোর শিল্প মান এবং সার্টিফিকেটের সাথে ঐক্য বাড়ায় না, বরং সমস্ত উৎপাদনের মানও উন্নয়ন করে। অগ্রণী সংগঠনগুলো রিপোর্ট করেছে যে প্রায় ৮০% উৎপাদক যন্ত্র দৃষ্টি সিস্টেম একত্রিত করার পর মান পরীক্ষা স্ট্যান্ডার্ডে গুরুত্বপূর্ণ উন্নতি অনুভব করেছেন। এই সিস্টেমগুলো পরিমাপের সত্যতার উন্নয়ন করে এবং বিভিন্ন খন্ডে মান নিরীক্ষণ এবং ঐক্যের একটি পরিবর্তন ঘটায়। যন্ত্র দৃষ্টি আরও এগিয়ে যাওয়ার সাথে সাথে মান স্ট্যান্ডার্ড আরও বিকাশ লাভ করবে এবং শিল্পের জন্য নতুন বেঞ্চমার্ক স্থাপন করবে।

কেস স্টাডি: এএফটি'র ৩০-বছরের প্রিন্ট ইনস্পেকশনের ঐতিহ্য

গত ৩০ বছরে AVT মেশিন ভিশন প্রযুক্তি ব্যবহার করে ইনোভেটিভ অপroach এর মাধ্যমে প্রিন্ট পরীক্ষা ক্ষেত্রে নেতৃত্ব গ্রহণ করেছে। তাদের সমাধানসমূহ বিশেষ অ্যালগরিদম ব্যবহার করে প্রিন্টিং-এর ত্রুটি চিহ্নিত করে এবং সংশোধন করে, এর ফলে শিল্প মানদণ্ড স্থাপন করেছে। AVT-এর জourney-এর গুরুত্বপূর্ণ মilestone-গুলো প্রিন্টিং শিল্পে ত্রুটির হার কমানোর উদাহরণ দেখায়, যা সর্বোচ্চ ৯০% পর্যন্ত হ্রাস করেছে। এই ঐতিহ্য মেশিন ভিশনের শক্তির প্রমাণ যা নির্ভরযোগ্য এবং দক্ষ পরীক্ষা সমাধান প্রদান করে, মানকে উন্নয়ন করে এবং প্রিন্টের গুণগত মান বাড়িয়েছে। AVT-এর মেশিন ভিশন ইনোভেশনে প্রতি আনুগত্য শিল্পের অন্যান্যদের জন্য অনুপ্রেরণাদায়ক উদাহরণ হিসেবে কাজ করে, যা উন্নত প্রযুক্তির সুযোগ দেখায় উৎপাদনে শ্রেষ্ঠতা অর্জনে।

উন্নত শিল্প পরীক্ষা চালাতে সহায়তা করে মৌলিক প্রযুক্তি

AI-এর শক্তি দ্বারা চালিত ত্রুটি নির্ণয় সিস্টেম

এআই প্রযুক্তি শিল্পীয় পরিবেশে দোষ নির্ণয়ে এক নতুন দিকনির্দেশনা দিচ্ছে, পূর্ববর্তী পরীক্ষাগুলি থেকে শিখতে এবং সহস্র অভিযোগ করতে সিস্টেমের ক্ষমতা বাড়িয়েছে। উচ্চ-মানের অ্যালগোরিদম ব্যবহার করে, এআই-পরিচালিত সিস্টেমগুলি দৃশ্যমান ডেটা প্রক্রিয়াকরণ করতে পারে এবং মডেল এবং ব্যতিক্রম চিহ্নিত করতে পারে অত্যন্ত সঠিকভাবে। উদাহরণস্বরূপ, উন্নত মেশিন লার্নিং মডেল, যেমন ডিপ লার্নিং নিউরাল নেটওয়ার্ক, বাস্তব সময়ে দোষ নির্ণয় সহজতর করে এবং স্থির পরীক্ষা করার ক্ষমতা দেয়। ফলে, এই সিস্টেমগুলি ঐতিহ্যবাহী সফটওয়্যারের তুলনায় মিথ্যা ধারণা কমাতে পারে ৩০% পর্যন্ত, যা সাম্প্রতিক শিল্প রিপোর্ট দ্বারা সমর্থিত।

৩ডি ইমেজিং এবং উচ্চ-গতির ডেটা প্রক্রিয়াকরণ

৩ডি ইমেজিং জটিল জ্যামিতি এবং পৃষ্ঠের বিস্তারিত ধরণ ধরে রাখতে এবং আরও সঠিক পরীক্ষা করতে গুরুত্বপূর্ণ। এই প্রযুক্তি শিল্পীয় পরীক্ষা পরিবর্তন করেছে বিস্তারিত তিন-মাত্রিক দৃশ্য প্রদান করে, যা জটিল স্ট্রাকচার মূল্যায়নের জন্য গুরুত্বপূর্ণ। ডেটা-প্রসেসিং পদ্ধতির উন্নয়নের ফলে পরীক্ষা করার জন্য প্রয়োজনীয় সময় চিহ্নিতভাবে কমে গেছে, যা ব্যাবহারিক বিশ্লেষণ অক্ষরতা হারানোর ছাড়াই সম্ভব করেছে। পরিসংখ্যান দেখায় যে ৩ডি ইমেজিং পরীক্ষা সময় ২৫% কমিয়েছে, যা এর কার্যকারিতা এবং দক্ষতা শিল্পীয় প্রয়োগে প্রদর্শন করে।

আইওটি সাথে একত্রিত করা বাস্তব-সময়ে প্রক্রিয়া নিয়ন্ত্রণ

মেশিন ভিশনকে আইওটি প্রযুক্তির সাথে যোগাযোগ করা বাস্তব-সময়ে ডেটা শেয়ারিং এবং বিশ্লেষণ সম্ভব করে, যা শিল্প প্রক্রিয়াতে অত্যন্ত উপকারী। এই যোগাযোগ প্রদূত লাইনের দক্ষতা বাড়ায়, প্রেডিক্টিভ মেন্টেন্যান্স এবং তাৎক্ষণিক সংশোধনাত্মক কাজ সম্ভব করে। শিল্প সর্ভেক্সের উপর ভিত্তি করে দেখা গেছে যে, এই হ0ব্রিড পদ্ধতি গ্রহণকারী কোম্পানিগুলো ঐক্যমূলক পদ্ধতি থেকে ৪০% বেশি চালু দক্ষতা উপভোগ করে। বাস্তব-সময়ের বিশ্লেষণ সংস্থাগুলোকে প্রক্রিয়া সরলীকরণ এবং উচ্চতর মান বজায় রাখতে দেয়, যা সমগ্র উৎপাদন দক্ষতা অপটিমাইজ করে।

ভিশন-ভিত্তিক শিল্পীয় পরীক্ষা পদ্ধতির ফায়দা

শূন্য দোষ উৎপাদন লক্ষ্য অর্জন

এন্ডাস্ট্রিয়াল পরিবেশে ভিশন সিস্টেম বাস্তবায়ন করা উৎপাদন লাইনে 'শূন্য দোষ' লক্ষ্য করতে প্রস্তুত করেছে। এই উন্নত সিস্টেমগুলি প্রেসিশন এবং নির্ভরশীলতা বাড়ায়, উৎপাদনের সময় ত্রুটির ঘটনাকে দ্রুত কমিয়ে আনে। উদাহরণস্বরূপ, বিশেষজ্ঞদের মতামত থেকে জানা যায় যে মেশিন ভিশন প্রযুক্তি ব্যবহার করে ব্যবসায়িক প্রতিষ্ঠানগুলি ১% এর কম দোষ হার অর্জন করে, যা তাদের 'শূন্য দোষ' লক্ষ্যের কাছাকাছি আনে। পরিসংখ্যানিক প্রমাণের কথা বললে, বাস্তবায়নের পর উৎপাদকরা অধিকাংশ দোষের হ্রাস রিপোর্ট করেন, যা মেশিন ভিশন যুক্ত উৎপাদন প্রক্রিয়ায় যোগ করে তার মূল্য চিহ্নিত করে।

অনুমানমূলক গুণবাত বিশ্লেষণের মাধ্যমে অপচয় কমানো

মেশিন ভিশন প্রিডিকটিভ কুয়ালিটি এনালিটিক্স-এর মধ্যে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে উপকরণ ব্যবহারকে অপটিমাইজ করে এবং অপচয় কমায়। এই ক্ষমতা ব্যবহার করে কোম্পানিগুলো বড় হিসাবে খরচ কমাতে পারে। উদাহরণস্বরূপ, প্রিডিকটিভ এনালিটিক্স ঠিক কুয়ালিটি আসুরান্স প্রক্রিয়া ব্যবহার করে প্রস্তুতকরণ অপচয়কে প্রায় ২০% কমাতে পারে। এই অপচয় কমানোর ফলে আর্থিক উপকার এবং পরিবেশগত উপকার উভয়ই ঘটে, যা ব্যবসায়ের লাভজনক এবং ব্যবস্থাপনায় স্থায়ী হওয়ার গ্যারান্টি দেয়। মেশিন ভিশন সিস্টেম এবং প্রিডিকটিভ এনালিটিক্স যুক্ত করে প্রস্তুতকারকদের তাদের অপারেশন সুন্দরভাবে সাজানো হয়, যা ফলে বেশি কার্যকর প্রস্তুতকরণ ফ্লো এবং উপকরণ অপচয় কমে।

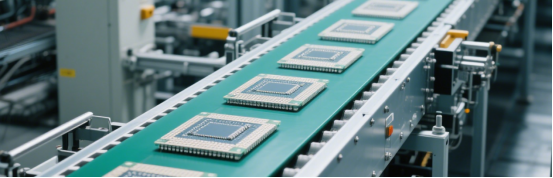

ViTrox's AUX 4S+ Module: একটি সেমিকন্ডাক্টর পরীক্ষা ব্রেকথ্রু

ViTrox-এর AUX 4S+ মডিউল সেমিকন্ডাক্টর পরীক্ষা ক্ষেত্রে একটি গুরুত্বপূর্ণ অগ্রগতি। এটি উত্পাদনশীলতা এবং ত্রুটি নির্ণয়ের সटিকতা দুই দিকেই বিপ্লব ঘটাচ্ছে। সেমিকন্ডাক্টর শিল্পকে লক্ষ্য করে ডিজাইন করা হয়েছে এবং এটি পরীক্ষা প্রক্রিয়ায় আশ্চর্যজনক উন্নতি আনছে। ViTrox দাবি করে যে তাদের সর্বনবীন মডিউল পরীক্ষা সময়কে অর্ধেক করে ফেলেছে, যা সেমিকন্ডাক্টর ক্ষেত্রে গুণগত নির্দেশনায় একটি নতুন মানদণ্ড স্থাপন করেছে। এই উদ্ভাবন শুধু উৎপাদন সময়কে ত্বরিত করে না, বরং ত্রুটি নির্ণয়ে উচ্চতর সুযোগ দেয় এবং সেমিকন্ডাক্টর উत্পাদনের সামগ্রিক গুণবত্তা বাড়িয়ে তোলে।

ভিশন প্রযুক্তির শিল্প-সংক্রান্ত প্রয়োগ

লেবেল ও প্যাকেজিং পরীক্ষা (AVT সমাধান)

ভিশন টেকনোলজি লেবেল এবং প্যাকেজিং-এর বাহুল্যতা রক্ষা করতে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে, যা মানসম্মতি এবং ব্র্যান্ড ছবির জন্য অত্যাবশ্যক। AVT-এর সমাধানগুলি কার্যকারিতা বজায় রেখেই দোষ চিহ্ন নির্ণয়ের উদ্দেশ্যে বিশেষভাবে নির্দেশ করে, যেন বিভিন্ন উৎপাদন গতিতেও সমস্যা হয় না। উদাহরণস্বরূপ, তাদের সিস্টেম নিশ্চিত করে যে লেবেলগুলি সঠিকভাবে সজ্জিত এবং মুদ্রিত হয়, যা ভুল লেবেলিং-এর কারণে খরচবহুল রিকैল রোধ করে। পরিসংখ্যান দেখায় যে AVT-এর পর্যবেক্ষণ সমাধান গ্রহণ করা গ্রাহকদের সন্তুষ্টি বৃদ্ধি করে এবং ফেরত দেওয়ার ঘটনা কমে, কারণ নির্ভরযোগ্য প্যাকেজিং ব্র্যান্ডের প্রতिष্ঠা রক্ষা করে এবং নিয়মিত মান মেনে চলা নিশ্চিত করে, যা গ্রাহক এবং সহযোগীদের মধ্যে বিশ্বাস বাড়ায়।

সেমিকনডাক্টর উপাদান বিশ্লেষণ (ViTrox Innovations)

মেশিন ভিশন সেমিকন্ডাক্টর উপাদানের পরীক্ষা প্রক্রিয়াকে বিশেষভাবে উন্নয়ন করে, উচ্চ গুণবত্তা এবং পারফরম্যান্স গ্যারান্টি করে। ViTrox-এর প্রযুক্তি আধুনিক সেমিকন্ডাক্টর উৎপাদনে পাওয়া জটিল ডিজাইন পরীক্ষা করতে দক্ষ। তাদের সিস্টেমে উন্নত অপটিক্স এবং অ্যালগোরিদম রয়েছে যা জটিল বৈশিষ্ট্য বিশ্লেষণ করতে সক্ষম, সেমিকন্ডাক্টর পরীক্ষায় 99.5% প্রথম-পাস উৎপাদন সমর্থন করে। এই অসাধারণ পারফরম্যান্স দেখায় যে সর্বনবীন মেশিন ভিশন প্রযুক্তি উৎপাদকদের বিশ্বস্ত এবং উচ্চ-পারফরম্যান্স উপাদান উৎপাদনে সক্ষম করে, যা বিবর্তিত সেমিকন্ডাক্টর শিল্পের জন্য গুরুত্বপূর্ণ।

মেশিন ভিশন সিস্টেমের ক্রস-আইনডাস্ট্রি অ্যাডাপ্টেবিলিটি

মেশিন ভিশন সিস্টেমের বহুমুখীতা তাকে বিভিন্ন শিল্পে অপরিসীম মূল্যবান করে তোলে, খাদ্য নিরাপত্তা থেকে গাড়ি উৎপাদন পর্যন্ত। এই সিস্টেমগুলি কার্যকারিতা বজায় রেখেও বিভিন্ন ক্ষেত্রে সহজে অভিযোজিত হয়। উদাহরণস্বরূপ, গাড়ি শিল্পে, মেশিন ভিশন অংশগুলির ত্রুটি পরীক্ষা করে নিরাপত্তা বাড়ায়, আর খাদ্য উৎপাদনে, এটি সঠিক গুণবর্ধন মান অনুসরণ করে নিশ্চিত করে। গবেষণা দেখায় যে, মেশিন ভিশন তাদের কাজে যোগ করা সংস্থাগুলি ৩০% বেশি কার্যকারিতা পেয়েছে, যা এই সিস্টেমের অভিযোজন ও প্রক্রিয়া কার্যকারিতা বাড়ানোর ক্ষমতা নির্দেশ করে।

একাডেমিক শিল্পের ভবিষ্যতের দিকে মুখ ফেরানো

মেশিন লার্নিং-এর সাহায্যে অ্যাডাপ্টিভ পরীক্ষা

মেশিন লার্নিং অ্যাডাপটিভ ইনস্পেকশন মেথডের উন্নয়নে গুরুত্বপূর্ণভাবে অবদান রাখে, যা সিস্টেমকে রিয়াল-টাইম ডেটা ভিত্তিতে এলগোরিদম গুলি ডাইনামিকভাবে পরিবর্তন করতে দেয়। মেশিন লার্নিং বাস্তবায়ন করে ইনস্পেকশন সিস্টেম প্রোডাকশনের শর্তাবলীতে পরিবর্তনের সাথে অ্যাডাপ্ট হতে পারে, ডিফেক্ট ডিটেকশনের ক্ষমতা বাড়ায় এবং মিথ্যা ধनাত্মক ফলাফল কমায়। এই অ্যাডাপটিভতা সিদ্ধান্ত গ্রহণের প্রক্রিয়াকে উন্নয়ন করে এবং আবির্ভূত সমস্যার জন্য দ্রুত প্রতিক্রিয়া দেয়। প্রমাণ রয়েছে যে অ্যাডাপটিভ ইনস্পেকশন স্ট্র্যাটেজি স্ট্যাটিক সিস্টেমের তুলনায় ডিফেক্ট আইডেন্টিফিকেশনে ৩৫% উন্নতি করতে পারে, এটি স্পষ্ট যে এই উন্নত প্রযুক্তি শিল্পীয় গুণগত নিশ্চয়তায় উন্নতি ঘটাতে গুরুত্বপূর্ণ।

কলাবরেটিভ রোবোটিক্স ভিজ্যুয়াল ইনস্পেকশন কার্যপ্রণালীতে

সহযোগী রবোটিক্স বা কোবটসের ব্যবহার দৃশ্যমান পরিদর্শন কাজপ্রণালীতে একটি বৃদ্ধি পাচ্ছে যা উৎপাদন পরিবেশে দক্ষতা এবং সঠিকতা বাড়িয়েছে। এই রবোটগুলি মানুষের অপারেটরদের সাথে একসঙ্গে কাজ করতে ডিজাইন করা হয়েছে, যেখানে মানুষ এবং যন্ত্রের ক্ষমতা পরস্পরকে পূরক করে। এই সহযোগিতা উৎপাদনশীলতা বাড়ায় এবং আরও জটিল পরিদর্শন কাজ সহজে পরিচালিত হতে দেয়। শিল্পীয় বিশ্লেষকরা ভবিষ্যদ্বাণী করেছেন যে কোবটসের যৌথভাবে মেশিন ভিশনের সাথে একত্রিত হওয়া উৎপাদনে ২৫% বৃদ্ধি ঘটাতে পারে, যা এই সহযোগী প্রणালীর উল্লেখযোগ্য প্রভাবকে উল্লেখ করে যা বৃদ্ধি পেয়েছে সঠিকতা এবং কম বন্ধ সময়ের মাধ্যমে উৎপাদন প্রক্রিয়া উন্নয়নের উপর।

ভিশন-অপটিমাইজড প্রক্রিয়া মাধ্যমে স্থিতিশীল উৎপাদন

দৃশ্য প্রযুক্তি সম্পদের ব্যবহার কমিয়ে মহাজন উৎপাদন অনুশীলন উন্নয়নের জন্য একটি গুরুত্বপূর্ণ ভূমিকা রাখে। যে কোম্পানীগুলি দৃশ্য পদ্ধতি একত্রিত করে, তারা উত্পাদনের সময় শক্তি কার্যকারিতা বাড়ানো এবং অপচয় কমানোর জন্য কার্যকরভাবে সক্ষম হয়। উদাহরণস্বরূপ, এই পদ্ধতি উত্পাদন লাইন পরিদর্শন করে ঠিক কাটা নিশ্চিত করে এবং অতিরিক্ত অপচয় কমাতে সামগ্রীর ব্যবহার আদর্শ করতে পারে। গবেষণা দেখায় যে উৎপাদন পরিবেশে দৃশ্য-অপটিমাইজড প্রক্রিয়া গ্রহণ করা শক্তি ব্যবহার ১৫% পর্যন্ত কমাতে পারে, যা শৈল্পিক অপারেশনে ব্যয় সংরক্ষণ এবং পরিবেশগত দায়িত্বের জন্য এই প্রযুক্তির সম্ভাবনা প্রতিফলিত করে। এই উন্নয়নের সঙ্গে যুক্ত থাকা ব্যাপক লক্ষ্য স্বরূপ উন্নয়নের সাথে অপারেশনাল কার্যকারিতা বজায় রাখে।