সোল্ডার জয়েন্ট পরিদর্শনে মেশিন ভিশনের প্রয়োগ

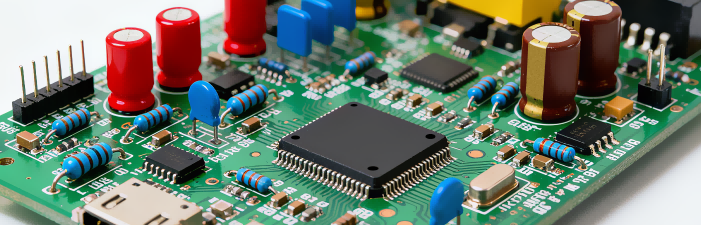

ইলেকট্রনিক্স উৎপাদনের দ্রুতগামী বিশ্বে, সোল্ডার জয়েন্টের গুণমান কেবল একটি বিস্তারিত বিষয় নয়—এটি পণ্যের নির্ভরযোগ্যতা এবং দীর্ঘমেয়াদী কর্মক্ষমতার জন্য একটি সাফল্য বা ব্যর্থতার নির্ধারক উপাদান। সোল্ডার জয়েন্টগুলি মুদ্রিত সার্কিট বোর্ডগুলির (PCBs) অদৃশ্য কাঠামো হিসাবে কাজ করে, যা রেজিস্টর, ক্যাপাসিটর এবং মাইক্রোচিপগুলির মতো উপাদানগুলির মধ্যে গুরুত্বপূর্ণ বৈদ্যুতিক এবং যান্ত্রিক সংযোগ তৈরি করে। একটি ত্রুটিপূর্ণ সোল্ডার জয়েন্ট—যার মধ্যে বিদ্যুৎ সঠিকভাবে পরিচালনা করতে ব্যর্থ হওয়া একটি কোল্ড সোল্ডার জয়েন্ট, কাঠামোগত শক্তি দুর্বল করে দেওয়া একটি ফাঁক, বা শর্ট সার্কিট ঘটানোর জন্য ব্রিজিং অন্তর্ভুক্ত থাকতে পারে—সেগুলি মারাত্মক পরিণতি ডেকে আনতে পারে।

ইলেকট্রনিক্সের আকার ক্রমাগত হ্রাস পাওয়ার সাথে—যার উপাদানগুলি এখন 01005 (0.4মিমি x 0.2মিমি) পর্যন্ত ছোট এবং পিসিবি-এ হাজার হাজার জয়েন্ট ঘনীভূত হওয়ায় এদের ঘনত্ব বৃদ্ধি পাচ্ছে—ঐতিহ্যবাহী পরিদর্শন পদ্ধতি ক্রমশ অপর্যাপ্ত প্রমাণিত হচ্ছে। ঘন্টায় শত বা হাজার জয়েন্ট পরিদর্শন করতে করতে অপারেটরদের দ্রুত ক্লান্তি আসে, যা অসঙ্গতিপূর্ণ সিদ্ধান্তের দিকে নিয়ে যায়: একজন অপারেটর সামান্য অসম সোল্ডার ফিলেট মঞ্জুর করলেও অন্যজন তা প্রত্যাখ্যান করতে পারেন। এই ব্যক্তিনিষ্ঠতা শুধুমাত্র ত্রুটিপূর্ণ পণ্য ক্রেতাদের কাছে পৌঁছানোর ঝুঁকিই বহন করে না, বরং অনাবশ্যক রিওয়ার্কের মাধ্যমে সম্পদের অপচয় ঘটায়।

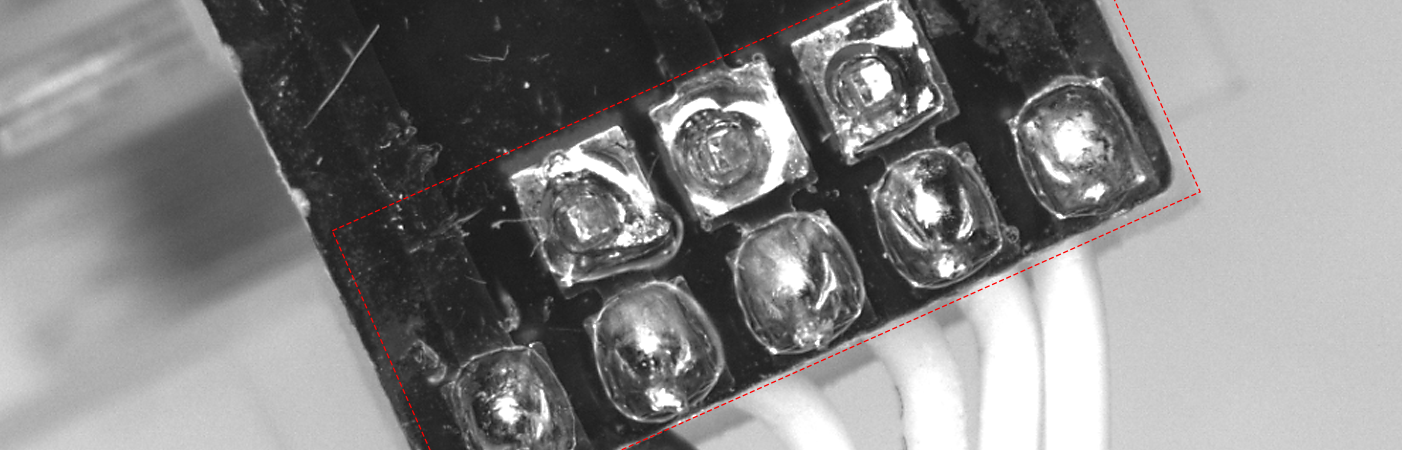

সোল্ডার জয়েন্ট পরিদর্শনের জন্য একটি মেশিন ভিশন সিস্টেম হল হার্ডওয়্যার এবং সফটওয়্যারের সাবধানে প্রকৌশলী সমন্বয়, যেখানে মানুষের দৃষ্টি ক্ষমতাকে অনুকরণ করা হয় এবং তা ছাড়িয়ে যাওয়া হয়। হার্ডওয়্যারের দিক থেকে, সিস্টেমের মূল উপাদানগুলির মধ্যে রয়েছে উচ্চ-রেজোলিউশন ক্যামেরা, বিশেষ আলোকসজ্জা ব্যবস্থা, নির্ভুল লেন্স এবং একটি শক্তিশালী প্রসেসর। আলোকসজ্জা সম্ভবত সবচেয়ে কম প্রশংসিত কিন্তু গুরুত্বপূর্ণ হার্ডওয়্যার উপাদান: সাধারণ কারখানার আলোকসজ্জার বিপরীতে, যা চকচকে সোল্ডার পৃষ্ঠে ঝলমলে আভা তৈরি করতে পারে বা বিশদ ঢেকে ফেলার জন্য ছায়া ফেলতে পারে, মেশিন ভিশন বিশেষভাবে অভিযোজিত সমাধান ব্যবহার করে। উদাহরণস্বরূপ, সম-অক্ষীয় আলোকসজ্জা (Coaxial lighting) ক্যামেরা লেন্সের সমান্তরাল অক্ষ বরাবর আলো ছড়িয়ে দেয়, সোল্ডারের প্রতিফলন কমিয়ে ফাঁকগুলি খুঁজে পাওয়াকে সহজ করে। বৃত্তাকার ডিজাইনযুক্ত রিং লাইটগুলি পুরো পিসিবি-এর উপর সমান আলোকসজ্জা প্রদান করে, যা বোর্ডের প্রান্তে থাকা জয়েন্টগুলির জন্যও ছবির গুণমান স্থিতিশীল রাখে।

আবার, পরিদর্শনের নির্ভুলতার চাহিদা অনুযায়ী ক্যামেরা নির্বাচন করা হয়। সাধারণ পিসিবি উপাদানের জন্য 2–5 মেগাপিক্সেল (MP) ক্যামেরা যথেষ্ট, তবে চিকিৎসা যন্ত্রপাতি বা এয়ারোস্পেস ইলেকট্রনিক্স-এর মাইক্রো-সোল্ডার জয়েন্টগুলির ক্ষেত্রে 10–20 MP ক্যামেরা এবং উচ্চ বিবর্ধন লেন্স (১০০x পর্যন্ত) ব্যবহার করা প্রয়োজন যাতে 1–2 মাইক্রোমিটার আকারের বিস্তারিত ছবি ধরা যায়। ধারণকৃত ছবিগুলি তারপর একটি প্রসেসরে পাঠানো হয়—প্রায়শই একটি নির্দিষ্ট শিল্প পিসি বা এম্বেডেড সিস্টেম—যেখানে সফটওয়্যার কাজ চালিয়ে যায়।

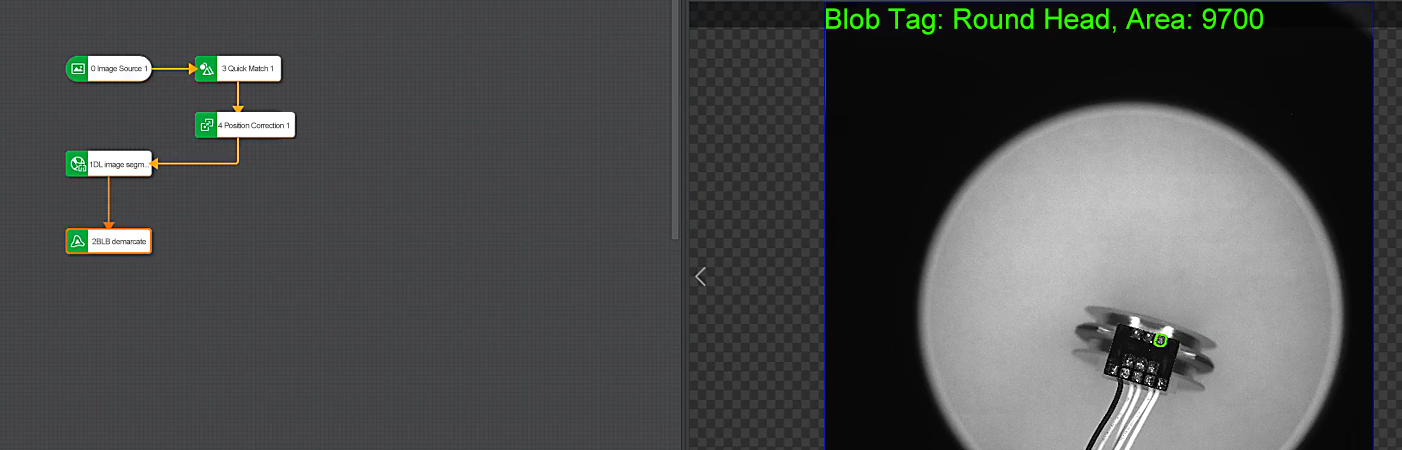

সফটওয়্যার মেশিন ভিশন সিস্টেমের "ব্রেইন" এর কাজ করে, এবং মেশিন লার্নিং (ML) এবং ডিপ লার্নিং (DL)-এর উত্থানের সাথে এর ক্ষমতা আকাশচুম্বী উন্নতি লাভ করেছে। সোল্ডার ফিলেটের সীমানা চিহ্নিত করা এবং পিসিবি প্যাড থেকে সোল্ডার আলাদা করা-র মতো ঐতিহ্যগত ইমেজ প্রসেসিং কৌশলগুলি এখনও বৈশিষ্ট্য বের করার ক্ষেত্রে গুরুত্বপূর্ণ ভূমিকা পালন করে। উদাহরণস্বরূপ, একটি সিএনএন (CNN) রঙ, টেক্সচার এবং আকৃতির সূক্ষ্ম পার্থক্য বিশ্লেষণ করে স্বাভাবিক সোল্ডার ফিলেট এবং 5-মাইক্রোমিটারের ফাঁক সহ ফিলেটের মধ্যে পার্থক্য করতে পারে—যা প্রশিক্ষিত অপারেটরদের কাছেও অদৃশ্য থাকতে পারে। বিশ্লেষণের পরে, সিস্টেমটি প্রি-ডিফাইন করা গুণগত মানদণ্ডের ভিত্তিতে প্রতিটি যৌগিক স্থানকে "পাস" বা "ফেল" হিসাবে শ্রেণীবদ্ধ করে এবং প্রকৌশলীদের পর্যালোচনার জন্য ত্রুটির স্থান ও ধরন চিহ্নিত করে একটি বিস্তারিত প্রতিবেদন তৈরি করে।

ঐতিহ্যগত পদ্ধতির তুলনায় মেশিন ভিশনের সুবিধাগুলি উল্লেখযোগ্য এবং পরিমাপযোগ্য উভয়ই। প্রথমত, সঠিকতা এবং নির্ভুলতা অভিনব: মেশিন ভিশন সিস্টেমগুলি 1 মাইক্রোমিটার পর্যন্ত ছোট ত্রুটিগুলি শনাক্ত করতে পারে, যা মানব দৃষ্টির 20–30 মাইক্রোমিটার সীমার (এমনকি বড় করার পরেও) অনেক বেশি। দ্বিতীয়ত, সামঞ্জস্য মানব পরিবর্তনশীলতা দূর করে: সিস্টেমটি প্রতিটি জয়েন্টের ক্ষেত্রে একই গুণমানের মানদণ্ড প্রয়োগ করে, এটি নিশ্চিত করে যে রাতের শিফটে পরীক্ষা করা জয়েন্টটি দিনের শিফটে পরীক্ষা করা জয়েন্টের মতো একই মানদণ্ড মেনে চলে। তৃতীয়ত, গতি উৎপাদন দক্ষতা বৃদ্ধি করে: একটি সাধারণ মেশিন ভিশন সিস্টেম একটি একক পিসিবিতে 10,000 সোল্ডার জয়েন্ট 10 সেকেন্ডের কম সময়ে পরীক্ষা করতে পারে— যা একজন মানব অপারেটরের 5–10 মিনিট সময় নেয়। অবশেষে, ডেটা-ভিত্তিক বৈশিষ্ট্য অব্যাহত উন্নতি সক্ষম করে: সিস্টেমটি প্রতিটি পরীক্ষার ফলাফল লগ করে, যা উৎপাদকদের সময়ের সাথে সাথে ত্রুটির প্রবণতা ট্র্যাক করতে সাহায্য করে।

মেশিন ভিশনের বহুমুখিতা এটিকে একাধিক শিল্পে অপরিহার্য করে তুলেছে। এটি অটোমোবাইল সেক্টর , যেখানে ইঞ্জিন কন্ট্রোল ইউনিট (ECUs) এবং অ্যাডভান্সড ড্রাইভার-অ্যাসিসটেন্স সিস্টেম (ADAS)-এর মতো গুরুত্বপূর্ণ সিস্টেমগুলির জন্য পিসিবি শক্তি সরবরাহ করে, মেশিন ভিশন নিরাপত্তা নিশ্চিত করে। ADAS রাডার মডিউলে ত্রুটিপূর্ণ জয়েন্ট সিস্টেমের বাধা সঠিকভাবে না চিহ্নিত করার কারণ হতে পারে, যা দুর্ঘটনার দিকে নিয়ে যেতে পারে।

সফলতা সত্ত্বেও, মেশিন ভিশনের সামনে চলমান চ্যালেঞ্জ রয়েছে। একটি প্রধান বাধা হল জটিল পিসিবি ডিজাইন : উপাদানগুলি যত ছোট হচ্ছে এবং পিসিবিগুলি যত বেশি ঘনবসতিপূর্ণ হচ্ছে, উপাদানগুলির ওভারল্যাপ বা ছায়াযুক্ত অঞ্চলগুলি জয়েন্টগুলি ঢেকে ফেলতে পারে, যার ফলে ক্যামেরাগুলির পক্ষে স্পষ্ট ছবি ধরা কঠিন হয়ে পড়ে। এই সমস্যার সমাধানে, নির্মাতারা 2–4 কোণ থেকে ছবি ধরে এমন মাল্টি-ক্যামেরা সিস্টেম তৈরি করছে, যাতে কোনও জয়েন্ট বাদ না পড়ে। আরেকটি চ্যালেঞ্জ হল প্রশিক্ষণ ডেটা : এমএল/ডিএল অ্যালগরিদমের ভালো কাজ করার জন্য বড়, উচ্চ-গুণমানের ডেটাসেটের প্রয়োজন হয়, কিন্তু এই ধরনের ডেটাসেট তৈরি করা সময়সাপেক্ষ—১০,০০০টি ত্রুটিপূর্ণ ছবি লেবেল করতে সপ্তাহ ধরে সময় লাগতে পারে। গবেষকরা এখন সিনথেটিক ডেটা তৈরির পদ্ধতি ব্যবহার করছেন, যেখানে কম্পিউটার মডেলগুলি সোল্ডার জয়েন্টের (বিরল ত্রুটি সহ) বাস্তবসম্মত ছবি তৈরি করে, যার ফলে বাস্তব ডেটার উপর নির্ভরশীলতা কমে।

ভবিষ্যতের দিকে তাকালে, মেশিন ভিশনের সোল্ডার জয়েন্ট পরিদর্শনের ভবিষ্যৎ গঠনে কয়েকটি প্রবণতা গুরুত্বপূর্ণ ভূমিকা রাখবে। এআই-রোবট ইন্টিগ্রেশন রিয়েল-টাইম রিওয়ার্ক সক্ষম করবে: যদি একটি মেশিন ভিশন সিস্টেম একটি সোল্ডার জয়েন্ট অনুপস্থিত ধরে ফেলে, তবে একটি রোবটিক বাহু তাৎক্ষণিকভাবে অতিরিক্ত সোল্ডার প্রয়োগ করবে, যা হস্তক্ষেপের প্রয়োজন দূর করবে এবং উৎপাদন বন্ধের সময় ২০-৩০% কমাবে। ৩ডি মেশিন ভিশন আরও ব্যাপকভাবে ছড়িয়ে পড়বে: ২ডি সিস্টেমগুলির তুলনায়, যা শুধুমাত্র পৃষ্ঠের বিবরণ ধারণ করে, ৩ডি সিস্টেমগুলি জয়েন্টগুলির ৩ডি মডেল তৈরি করতে স্ট্রাকচার্ড লাইট স্ক্যানিং ব্যবহার করে, যা সোল্ডারের পরিমাণ পরিমাপ করা এবং অপর্যাপ্ত সোল্ডারের মতো ত্রুটি শনাক্ত করা সহজ করে তোলে। আইওটি ইন্টিগ্রেশন দূরবর্তী নজরদারি সক্ষম করবে: উৎপাদন বন্ধ হওয়ার আগেই ক্লাউড-ভিত্তিক প্ল্যাটফর্ম ব্যবহার করে যেকোনো জায়গা থেকে নিরীক্ষণ ডেটা বাস্তব সময়ে ট্র্যাক করতে পারবে উৎপাদকরা, এবং সমস্যা (যেমন, ফোকাস হারানো ক্যামেরা) চিহ্নিত করে রক্ষণাবেক্ষণ দলের কাছে সতর্কতা পাঠাতে পারবে।

উপসংহারে, মেশিন ভিশন সোল্ডার জয়েন্ট পরীক্ষার ক্ষেত্রে বিপ্লব এনেছে, ঐতিহ্যবাহী পদ্ধতির সীমাবদ্ধতা দূর করেছে এবং আধুনিক ইলেকট্রনিক্স উৎপাদনের চাহিদা পূরণ করেছে। নির্ভুলতা, সামঞ্জস্য, গতি এবং ডেটা বিশ্লেষণের ক্ষমতার কারণে এটি শিল্পের মান নিয়ন্ত্রণের একটি প্রধান ভিত্তি হয়ে উঠেছে। যত ইলেকট্রনিক্স ছোট এবং জটিল হয়ে উঠছে, মেশিন ভিশন তত বেশি গুরুত্বপূর্ণ হয়ে উঠবে—এটি উদ্ভাবনকে এগিয়ে নেবে, পণ্যের নির্ভরযোগ্যতা উন্নত করবে এবং উৎপাদকদের বৈশ্বিক বাজারে প্রতিযোগিতামূলক থাকতে সাহায্য করবে।