Hlavní aspekty při volbě systému kamery pro strojové vidění

Chápání požadavků aplikací pro systémy strojového vidění

Průmyslová automatizace ve srovnání s potřebami robotického vedení

V oboru průmyslové automatizace a systémech řízení robotů je klíčové porozumět specifickým požadavkům jednotlivých aplikací. Tyto systémy jsou navrženy se zcela odlišnými cíly; průmyslová automatizace se zaměřuje na optimalizaci produkčních procesů, zatímco řízení robotů se soustřeďuje na přesné vedení robotů v dynamických prostředích. Oba typy aplikací vyžadují konkrétní vlastnosti v oblasti kvality obrazu, rychlosti zpracování a schopností integrace. Například průmyslová automatizace může dávat přednost vysokorychlostnímu zpracování a pevné integraci do stávajících systémů, jak ukazuje studie případu o montážních liniích v automobilovém průmyslu, kde je klíčová hladká integrace strojového vidění pro efektivitu (zdroj: Časopis pro průmyslovou automatizaci). Zatímco řízení robotů vyžaduje přesnost a přizpůsobivost v různých osvětlení. Je důležité rozpoznat operační prostředí; volba vhodné technologie strojového vidění často závisí na faktorech jako jsou podmínky osvětlení, prostorová omezení a složitost integrace do stávajících systémů.

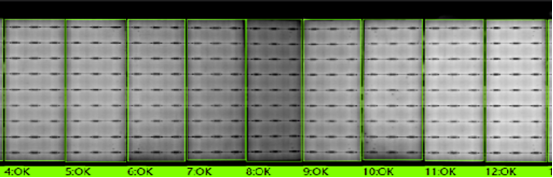

Kamera vysoké rychlosti 1000 snímků za sekundu pro rychlé kontroly

Kamery vysoké rychlosti, zejména ty schopné dosáhnout 1000 snímků za sekundu, sehrávají klíčovou roli v aplikacích vyžadujících rychlé inspekce, jako jsou automobilní a elektronické průmysly. Tyto kamery významně zvyšují efektivitu tím, že umožňují rychlou analýzu a posouzení rychle se pohybujících objektů. Technické specifikace kritické pro jejich výkon zahrnují vysoké rozlišení, vynikající počet snímků za sekundu a převýšenou citlivost na světlo, což je důležité v prostředích s proměnlivým osvětlením nebo při zachycování rychlých pohybů s přesností. V praktickém využití bylo dokázáno, že kamery vysoké rychlosti snižují simplyfikační dobu a zvyšují přesnost kontrol, jak ukazuje studie případu v elektronickém sektoru, kde byl čas mezi kontrolami pomocí těchto pokročilých kamer zkrácen o 40% (zdroj: Electronics Industry Review). To zdůrazňuje jejich důležitost v prostředích, kde je rychlá a přesná analýza klíčová pro udržování vysokých standardů výroby.

Prostředí v náročných výrobních podmínkách

Výrobní prostředí často přináší environmentální výzvy, které mohou bránit správnému fungování systémů strojového vidění. Běžné problémy zahrnují prach, vibrace a extrémní teploty, všechny tyto faktory vyžadují pevnou technologii schopnou vydržet náročné podmínky. Odolné vybavení je nezbytné pro prevenci selhání hardwaru, které je často hlášeno v nepřátelských prostředích, jak ukazuje studie o trvanlivosti hardwaru ve výrobních továrnách (zdroj: Časopis pro výrobní technologii). Výkon systémů strojového vidění může významně varirovat v závislosti na environmentálních podmínkách, což dělá kritické začlenění ochranných opatření a trvanlivých návrhů při výběru hardwaru. Porozumění dopadům těchto podmínek zajistí výběr kamer pro strojové vidění, které jsou jak odolné, tak schopné udržovat přesnost i v náročných podmínkách, takže se zabezpečí dlouhodobá efektivita průmyslových aplikací.

Výběr obrazových senzorů pro optimální výkon

CCD vs CMOS: Vyvážení nákladů a citlivosti

Volba mezi CCD (Charge-Coupled Device) a CMOS (Complementary Metal-Oxide-Semiconductor) senzory zahrnuje posuzování nákladové účinnosti, kvality obrázku a citlivosti. CCD senzory, tradičně známé pro vyšší kvalitu obrázku a lepší citlivost na světlo, mohou být drahější ve srovnání s CMOS senzory. Nicméně pokroky v technologii CMOS zúžily rozdíly, což je dělá populární volbou díky jejich dostupnosti a rychlejším zpracovacím rychlostem. Studie ukazují, že CMOS senzory tvoří významnou část trhu, což ukazuje trend směrem k ekonomickým a účinným řešením.

Volba senzoru významně ovlivňuje výkon systému strojového vidění. CCD senzory nabízejí výjimečnou ostrost obrazu, což je ideální pro aplikace vyžadující vysokou přesnost, jako je lékařské zobrazování. Naopak CMOS senzory jsou vhodné pro spotřební elektroniku a potřeby reálného času díky nižšímu spotřebě energie a rychlejšímu provozu. Studie preferencí uživatelů odhalují, že průmysly vyžadující rychlé kontroly a široké nasazení se orientují na CMOS senzory kvůli jejich rovnováze mezi cenou, rychlostí a přijatelnou kvalitou obrazu.

SWIR Kamera Technologie pro Infradodové Aplikace

Kamery SWIR (Short-Wave Infrared) poskytují jedinečné výhody detekcí materiálů a procesů, které jsou neviditelné ve standardních délkách vln. Tato technologie se vyznačuje při identifikaci vodního obsahu, rozdílů teplot a složení materiálů, čímž se stává nezbytnou v inspekci slunečních buněk a farmaceutických aplikacích. Například ve sluneční energii mohou kamery SWIR hodnotit kvalitu fotovoltaických buněk odhalením nedostatků, které by jinak zůstaly nezjištěny.

Ve farmaceutickém průmyslu pomáhá technologie SWIR zajistit integritu produktu kontrolou balení a ověřováním obsahu bez fyzického kontaktu. Studie případu ukázala, že kamery SWIR zvyšují přesnost kontroly o až 30 % v továrně na výrobu slunečních buněk, což snižuje defekty a zvyšuje účinnost výroby. Schopnost vidět za hranice viditelného spektra světla dělá kamery SWIR klíčovým prostředkem v oborech, kde je přesnost a nezištné testování kritická.

Mikrobolometry ve systémech termálního obrazování

Mikrobolometry sehrávají klíčovou roli při vytváření termálních obrazů tím, že převádějí infradukční záření na elektřinu, čímž nabízejí výhody oproti alternativním technologiím, jako jsou termopily a pyroelektrické detektory díky své kompaktní velikosti a ekonomickosti. Jejich použití sahá do různých odvětví, včetně diagnostiky budov, kde pomáhají detekovat únik tepla, a monitorování průmyslového zařízení, kde pomáhají identifikovat přehřátí nebo provozní chyby.

Empirické důkazy potvrzují účinnost mikrobolometrů, s termálním imaginačním systémem se snižují náklady na údržbu o 25 % v prodejnictví zařízení. Poptávka po měření teploty bez kontaktu a monitorování stavu tlačí na trhové trendy. Technologie mikrobolometrů by měla pokročit díky zlepšené rozlišení a citlivosti, což dále pevně zakotví její roli v systémech strojového vidění. Když průmysl dává přednost energetické účinnosti a prediktivní údržbě, termální imaginační systémy založené na mikrobolometrech čeká významný růst.

Optimalizace spektra inspekce a řešení osvětlení

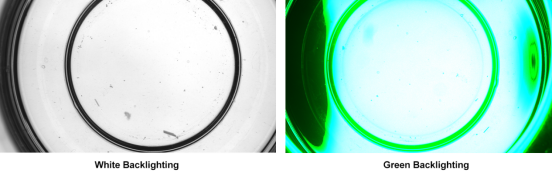

Osvětlení strojového vidění pro zvýšení kontrastu

Osazení je klíčové v systémech strojového vidění, protože přímo ovlivňuje kontrast obrazu a schopnost detekovat vad. Efektivní osvětlení je nezbytné pro zvýšení viditelnosti, což se často dosahuje změnou kontrastu. Například techniky zadního osvětlení a přímého osvětlení mohou významně zlepšit viditelnost objektu. Zadní osvětlení, které osvětluje objekt zezadu, zdůrazňuje jeho siluetu, zatímco přímé osvětlení osvětluje z různých úhlů a zdůrazňuje povrchové charakteristiky a textury. Ve skutečnosti použití vhodného osvětlení může významně zlepšit úspěšnost detekce vad. Studie případů ukázaly drastické vylepšení procesů kontroly prostřednictvím optimalizace podmínek osvětlení, přeměňejíce nejasné obrazy na velmi detailní a pozorovatelné vizuály.

UV vs Viditelné světlo pro detekci vad

Porovnání ultrafialového a viditelného světla pro detekci vadů odhaluje různé síly a slabiny v různých průmyslových oblastech. Ultrafialové světlo je zvláště účinné při detekci povrchových vad, jako jsou škrty nebo nepůvodnosti, které jsou často neviditelné za běžných osvětlení. Naopak viditelné světlo je lépe vhodné pro identifikaci barevních rozdílů a povrchových textur. Například v automobilovém průmyslu se ultrafialové světlo používá raději pro kontrolu povrchu bezpečnostního skla, zatímco viditelné světlo může být efektivnější při detekci nekonzistence barvy nátěru. Empirické testy konzistentně podporují tyto tvrzení, což zdůrazňuje důležitost volby správného spektra světla v závislosti na konkrétních požadavcích aplikace. Rozhodnutí o použití ultrafialového nebo viditelného světla často závisí na povaze a umístění vad, které se kontrolovaly.

Vícerozměrné zobrazování ve kvalitní kontrole

Multi-spektrální snímání rozšiřuje analytické možnosti za hranice tradičního RGB snímání tím, že zachycuje data v několika délkách vln. Tato technologie umožňuje podrobnější analýzu materiálů a revolučně mění procesy kontroly kvality v odvětvích jako je bezpečnost potravin a textilní průmysl. Například v potravinářském průmyslu může multi-spektrální snímání odhalit problémy jako kontaminace nebo zkáza, které jsou neviditelné pro lidské oko. Výrobci textilií získávají podobné výhody při detekci rozdílů ve složení vláken a barviv. Výzkumné studie potvrzují účinnost multi-spektrálního snímání, často ukazujíce významné zlepšení v detekci defektů. Tato technologie nejen zdokonaluje standardy kontroly kvality, ale také posouvá operační efektivitu v těchto odvětvích.

Aspekty integrace pro bezproblémový provoz

Výběr rozhraní GigE vs USB 3.0

Volba mezi GigE a USB 3.0 rozhraními pro kamerové systémy je klíčová pro určení efektivity přenosu dat a celkové výkonnosti aplikace. GigE nabízí vysokorychlostní přenosy dat a delší délky kabelů, čímž je vhodné pro velké instalace. Nicméně jeho výkon může být ovlivněn síťovou zátěží. Naopak USB 3.0 nabízí jednoduchost použití s funkcí plug-and-play, ale jeho délka kabelu je omezena asi na 3 metry.

Při uvažování o konkrétních scénářích je GigE ideální pro aplikace, které vyžadují rychlé přenosy dat na dlouhé vzdálenosti bez omezení šířky pásma, jako jsou vysokorychlostní snímání a průmyslová automatizace. Na druhou stranu jednoduchost USB 3.0 dělá z něj solidní volbu pro laboratorní prostředí nebo malé operace. Aktuální trendy ukazují rostoucí preferenci GigE kvůli jeho sítové flexibilitě a rozsáhlému dosahu, s případy studií zdůrazňujícími jeho výhody v komplexních průmyslových prostředích, kde je klíčová správa kabelů.

Odolnost svářecích kamer v extrémních podmínkách

Svářecí kamery čelí extrémním podmínkám, které vyžadují pevnou odolnost proti náročným prostředím. Vysoké teploty, střepiny a vibrace jsou běžnými výzvami, kterým musí svářecí kamery čelit. Proto zvyšuje použití materiálů jako žáruprostých slitin a odolné keramiky délku života a výkon. Designové prvky jako ochranné obaly a tlumiče otřesů také hrají klíčovou roli v prodloužení životnosti těchto kamer.

Praktické příklady, jako jsou instalace svářecích kamer v automobilní výrobě, ukazují jejich účinnost, pokud jsou vybaveny odolnými obaly a pokročilými chladiči. Tyto prvky zajistí konzistentní kvalitu obrazu a operační efektivitu, i v operacích s vysokotopenářským svářením. Průmyslové testy tyto designy ověřily, dokázalo se, že robustní konstrukce významně snižují náklady na údržbu a prodlužují životnost zařízení.

Synchronizace kamer s robotickými regulátory

Synchronizace kamer s robotickými řadiči je nezbytná pro dosažení přesnosti v automatizovaných procesech. Správné zarovnání mezi těmito komponenty zajišťuje přesné časování a koordinaci pohybu, což je důležité při úkolech jako montáž, inspekce a manipulace s materiálem. Metody synchronizace zahrnují použití věnovaných hardwarových hodinových signálů nebo pokročilých softwarových algoritmů pro harmonizaci provozu obou systémů.

Úspěšné implementace často zahrnují integraci synchronizačních modulů, které propojují komunikaci mezi kamerami a řadiči robota. Například výrobní linky v automobilovém průmyslu profitovaly od přesné koordinace kamery a robota, což zvýšilo přesnost a rychlost montáže součástí. Několik studií ukazuje, že efektivní synchronizace nejen optimalizuje účinnost produkční linky, ale také snižuje počet chyb, což je neocenitelné v prostředích vysoce přesného výkonu.