Průvodce kamerami pro strojové vidění: Jak vybrat správnou kameru pro průmyslovou kontrolu

Základní technické parametry kamer pro průmyslové vidění, které určují přesnost kontroly

Rozlišení a velikost pixelu: Vyvážení zachycení detailů s úhlem záběru a omezeními objektivu

Vyšší rozlišení umožňuje inspektorům detekovat drobné vady velikosti pouhých 1,5 mikronu, což je velmi důležité například při kontrole správného zarovnání pájecích plošek na DPS. Dnes dokážou senzory s více než 20 megapixely zachytit problémy, které by jinak unikly pozornosti kamery s nižším rozlišením. Ale pokud jde o rozlišení, vždy existuje určitá nevýhoda. Větší pixely v rozmezí přibližně 3,45 až 9 mikronů skutečně pomáhají fotoaparátům zachytit více světla, ale za cenu snížené jasnosti detailů. Pak tu je celá otázka toho, jak velká plocha musí být současně zobrazována, což přímo ovlivňuje, jaký typ senzoru a objektivu spolu funguje nejlépe. Mnoho lidí se dopouští chyby, když připojí drahý senzor s vysokým počtem megapixelů k levnému nebo příliš malému objektivu, a najednou se objektiv stane slabým článkem místo samotné kamery. Při prohlížení velkých kontrolních ploch nikdo nedosáhne dobrých výsledků pouhým zaměřením na jednu součástku. Celý systém musí být od samého začátku správně navržen tak, aby společně optimálně fungoval.

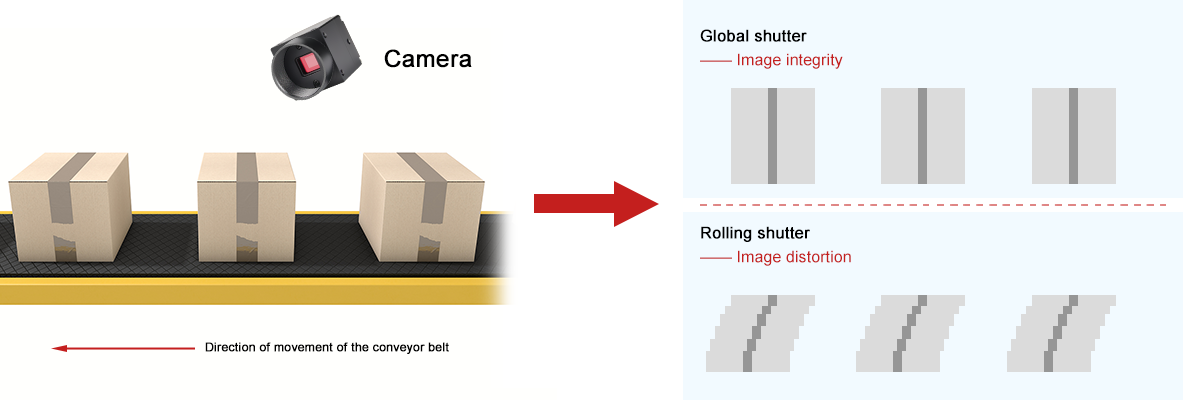

Snímková frekvence a typ závěrky: Odstranění rozmazání pohybem na rychlých výrobních linkách

Pro bezeztrátové zobrazení na těchto vysokorychlostních dopravnících, které běží rychlostí 5 metrů za sekundu nebo rychleji, se globální uzávěrky stávají nepostradatelným řešením, protože zachycují celé snímky najednou. Valivé uzávěrky prostě nestačí držet krok s rychle se pohybujícími předměty a často vytvářejí zkreslené obrazy. Když přichází na výpočet potřebného snímkování, vezměte rychlost pohybujících se dílů děleno velikostí nejmenší chyby, kterou je třeba detekovat. Řekněme, že někdo chce rozpoznat vady o velikosti pouhých 0,1 milimetru, zatímco se věci pohybují rychlostí 3 metry za sekundu. Tento výpočet vyústí v potřebu minimálně 300 snímků za sekundu. Výrobní linky zpracovávající přibližně 20 tisíc výrobků každou hodinu obvykle vyžadují více než 500 snímků za sekundu při expozicích měřených v mikrosekundách, aby byl pohyb úplně zastaven během důležitých kontrol. Zamyslete se nad věcmi jako je ověřování správného závitu uzávek lahví nebo přesné sledování svarových švů. Správné určení polohy je důležité, protože i nepatrná nesrovnalost může znamenat rozdíl mezi detekcí vady a jejím úplným přehlédnutím.

Dynamický rozsah a kvantová účinnost: maximalizace kontrastu a citlivosti za špatného osvětlení pro detekci vad

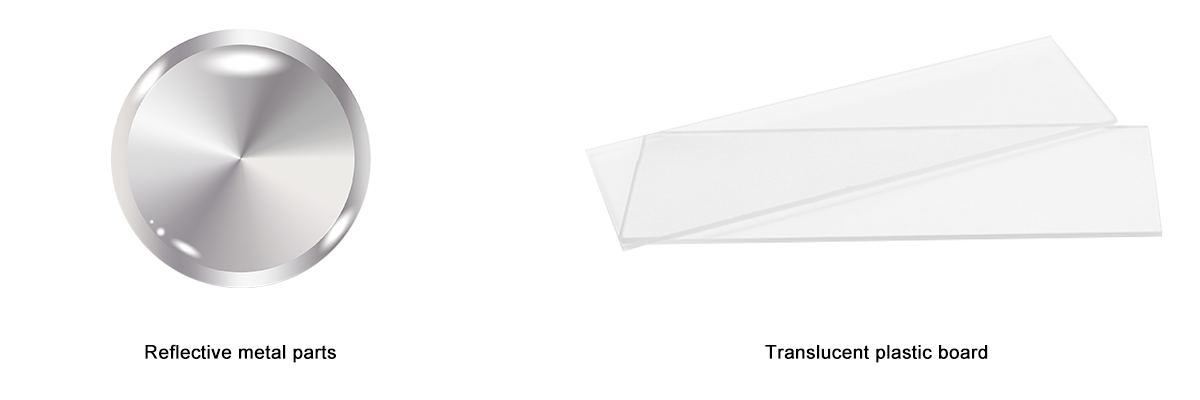

Kamery s dynamickým rozsahem alespoň 120 dB dokážou zachytit ty obtížně chytitelné rozdíly v odrazivosti, které často přehlédneme – stačí pomyslet na to, jak zvládají lesklý kov ve srovnání s podsvícenými průhlednými plasty, aniž by došlo k přeexponování světel nebo ke ztrátě obrazu ve stínovém šumu. Pokud jsou tyto kamery vybaveny senzory s kvantovou účinností nad 80 % (což je možné díky technologii CMOS se zadním osvětlením), překvapivě dobře fungují i za špatného osvětlení, a to bez zrnitého efektu způsobeného nastavením vysoké citlivosti. Skutečná magie se odehrává při zkoumání kompozitních materiálů na skryté vady. Malé změny v pohlcování světla ukazují na dutiny uvnitř materiálu. Výrobci automobilů to považují za obzvláště užitečné. Potřebují totiž detekovat drobné estetické vady na laku vozidel, někdy i rozdíly malé pouhých 5 % v odrazivosti, a to i tehdy, když se během výrobních sérií mění intenzita nebo blikají závody osvětlení.

Přizpůsobení technologie snímače kamerového vidění požadavkům materiálu a vlnové délky

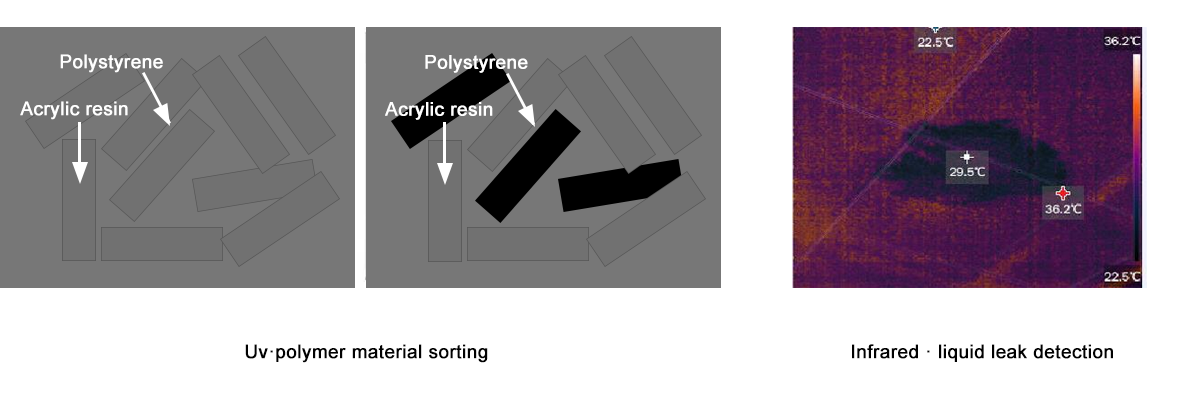

Viditelné, UV a SWIR snímače: Když vyžadují vady pod povrchem zobrazování mimo viditelné spektrum

Běžné senzory viditelného světla skvěle fungují pro kontrolu povrchů, ale nestačí, když jde o zjišťování toho, co je skryto pod materiály jako plast, kompozitní díly nebo křemíkové komponenty. UV senzory v rozsahu 200 až 400 nm detekují drobné trhliny a fluoreskující látky tím, že excitují materiály, které skenují. Mezitím krátkovlnné infračervené senzory (SWIR) pracující v rozsahu vlnových délek 900 až 2500 nm dokážou skutečně proniknout nepropustnými plasty a křemíkovými destičkami, aby odhalily problémy jako například proniknutí vody dovnitř, odlupování vrstev nebo teplotní nerovnosti, které by později mohly způsobit závady. Minulý rok publikovaný výzkum ukázal, že tyto SWIR senzory odhalily téměř o 40 % více skrytých vad v balení léků ve srovnání se standardními osvětlovacími metodami. Zásadní je tedy, aby byla vlnová délka senzoru sladěna s absorpcí světla různými materiály – to je rozhodující pro zachycení vážných problémů dříve, než se stanou velkými potížemi.

Monochromatické a barevné senzory: kompromisy mezi citlivostí, rychlostí a spektrální věrností pro průmyslovou kontrolu kvality

Černobílé senzory obvykle nabízejí přibližně o 60 procent vyšší kvantovou účinnost ve srovnání se svými barevnými protějšky, protože nemají Bayerovy filtry, které pohlcují světlo. To znamená, že mohou snímky zachycovat rychleji a výrazně lépe pracovat za špatného osvětlení. Tyto výhody je činí ideálními pro detekci jemných škrábanců na kovových površích nebo malých vad při rychlém plnění lahví. Barevné senzory se opravdu uplatní pouze tehdy, když pro kontrolu kvality skutečně záleží na barvě, například při ověřování stejnoměrného potahu tablet nebo při kontrole barevné shody lakování automobilů na různých dílech karosérie. U barevných senzorů však existuje jedna past. Jejich proces demosaicingu způsobuje zpoždění a ve skutečnosti snižuje jak rozlišení, tak citlivost. Mnoho zařízení tak nakonec zaznamenává více falešně odmítnutých výrobků. U většiny kontrolních úloh, u nichž barva nehraje roli, je proto vhodnější použít monochromatická nastavení, která zajišťují přesnost v odstínech šedi, zvyšují celkovou rychlost inspekce a snižují chyby.

Kamery s plošným snímáním vs. čárové kamery strojového vidění: Výběr podle geometrie dílu a pohybového profilu

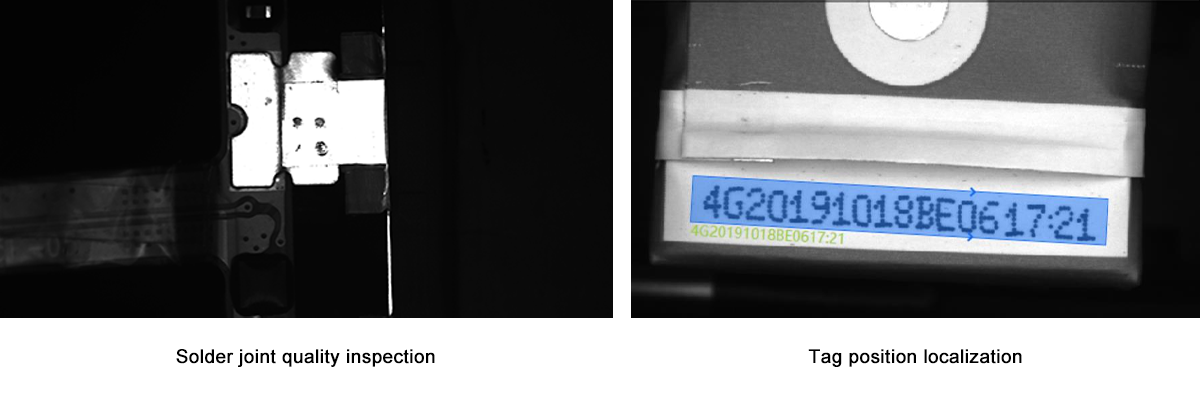

Kdy zvolit plošné snímání: Stacionární nebo občasné díly s komplexními 2D prvky

Plošné kamery pořizují kompletní snímky najednou, což je činí ideálními pro kontrolu dílů, které se pohybují minimálně nebo jen občas, pokud je potřeba detailní 2D analýza. Myslete například na kontrolu pájených spojů na tištěných spojích, ověřování správného umístění štítků nebo zarovnání komponent s více prvky. Tyto kamery mohou jediným snímkem zkontrolovat několik různých aspektů, a proto dobře fungují v prostředích sériové výroby běžných v elektronickém průmyslu, kde krátké zastavení umožňují ostré snímky. I nadále je však důležité dodržet správné časování, aby nedošlo k rozmazaným obrázkům, když se díly mezi snímky mírně pohnou. Přestože mají tato omezení, systémy s plošným snímáním zůstávají velmi univerzální pro zpracování složitých tvarů a nepravidelných vzorů, které nepoznávají standardní opakované návrhy.

Kdy volit linkové skenování: Kontrola nepřetržitého materiálu, dopravníku nebo rotujícího válce

Čárové kamery byly speciálně navrženy pro aplikace, kde se objekty neustále pohybují, například při kontrole drah během výroby, rychlých dopravních pásů nebo rotujících kulatých předmětů. Tyto kamery dokáží eliminovat rozmazání pohybem i při rychlostech vyšších než 5 metrů za sekundu. Fungují tak, že synchronizují časování své jediné řady pixelů s pohybem materiálu po výrobní lince, čímž vytvářejí ostré obrázky bez roztahování nebo zkreslení. Díky tomu jsou ideální pro kontrolu dlouhých nepřetržitých výrobků, jako jsou role papíru, plechy nebo fólie. Navíc poskytují kompletní zobrazení celého obvodu lahví a plechovek během jejich otáčení. Jak je známo většině odborníků v oblasti balení, tyto čárové systémy snižují objem dat přibližně o 80 procent ve srovnání s běžnými systémy plošného snímání. A to hlavní – stále spolehlivě detekují vady, aniž by muselo být výrobní proces zastaveno.

Průmyslově odolné připojení a ochrana proti prostředí pro spolehlivé nasazení kamer pro strojové vidění

Asi 70 procent problémů se systémy strojového vidění na výrobních linkách ve skutečnosti souvisí s náročnými provozními podmínkami. Zamyslete se: extrémní teplo nebo zima, vířící prach, nepřetržité vibrace z strojů a navíc silné elektromagnetické rušení. Průmyslové kamery těmto vlivům odolávají díky speciálním konstrukčním prvům. Jsou vybaveny pouzdrem s ochranou IP67, které zabraňuje vnikání nečistot a vlhkosti. Připojení GigE Vision jsou stíněna proti EMI, takže data zůstávají čistá i za přítomnosti elektrického rušení. Tyto kamery odolávají silným otřesům díky zesíleným upevněním a spolehlivě fungují v širokém rozsahu teplot od minus 30 stupňů Celsia až do 70 stupňů. To znamená, že dobře pracují jak vedle žhavých pecí, uvnitř mrazicích tunelů, tak i vedle velkých vibrujících zařízení. Navíc disponují vestavěnou zálohou napájení, která chrání před náhlými změnami napětí. Všechny tyto ochranné prvky pomáhají udržet hladký chod výroby bez neočekávaných výpadků a zajišťují nepřetržitou kontrolu kvality. Běžné spotřebitelské kamery by v tak náročném prostředí neměly šanci a brzy by selhaly.

Připraveni najít ideální kameru pro strojové vidění?

Nenechte se zdržovat nevhodným výběrem kamery, který může ohrozit kontrolu kvality. Kontaktujte HIFLY ještě dnes a získejte bezplatnou konzultaci – náš tým vám pomůže vybrat parametry kamery podle vašich požadavků na inspekci, a to od rozlišení a snímkové frekvence po typ senzoru a odolnost vůči prostředí. Díky šitým řešením na míru, rychlé dodávce a globální podpoře jsme vaším spolehlivým partnerem při stavbě efektivních a spolehlivých systémů strojového vidění.