Průvodce výběrem objektivů pro strojové vidění pro průmyslové aplikace

Klíčové optické parametry: zorné pole, pracovní vzdálenost a ohnisková vzdálenost

Jak zorné pole (FOV) určuje vhodnost objektivu pro strojové vidění při inspekci na montážní lince

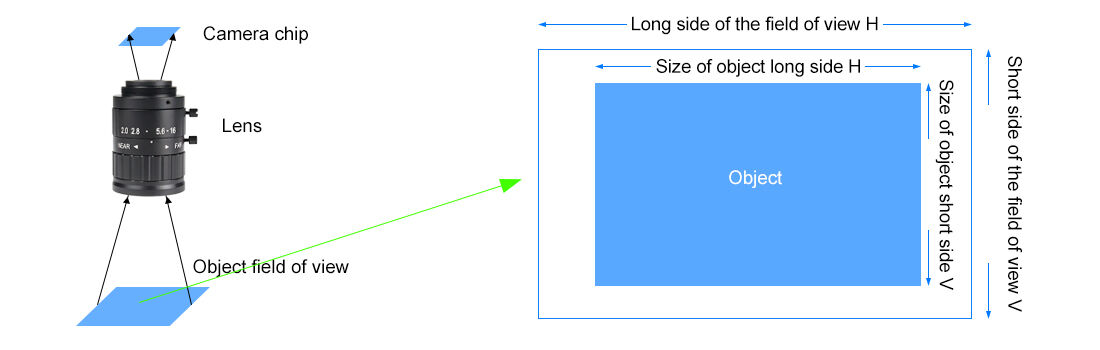

Zorné pole, nebo zkráceně FOV, v podstatě udává, jakou plochu daná kamera dokáže najedou vidět, což je zásadní zejména při kontrole výrobků na montážních linkách. Pokud je FOV příliš úzké, mohou být malé vady na okraji zcela přehlédnuty. Naopak příliš široké FOV znamená, že každý pixel pokrývá větší plochu, čímž se ztrácí detaily a klesá rozlišení. K výpočtu FOV lze použít jednoduchý vzorec: velikost snímače vynásobená pracovní vzdáleností a výsledek vydělený ohniskovou vzdáleností. Pokud například někdo potřebuje pokrýt celou oblast pomocí snímače o velikosti 100 mm, bude pravděpodobně nutné buď se k objektu přiblížit, nebo zvolit jiný objektiv – v závislosti na dostupném prostoru. Podle některých průmyslových zpráv se téměř třetina všech problémů se systémy strojového vidění dává na vrub chybného výchozího nastavení FOV. Správné nastavení FOV zajistí, že každý centimetr součástí bude správně proskenován bez rušivých artefaktů způsobených pohybem, což nakonec umožňuje rychleji detekovat vady i při intenzivní výrobě.

Vzájemný vztah pracovní vzdálenosti a ohniskové vzdálenosti v robotických systémech pro vedení a vestavěných vizuálních systémech

Vztah mezi pracovní vzdáleností (vzdáleností mezi objektivem a předmětem) a ohniskovou vzdáleností je obrácený, což je zásadní zejména u robotických systémů pro navigaci a vestavěných vizuálních technologií. Pokud potřebujeme delší pracovní vzdálenost, musíme také zvýšit ohniskovou vzdálenost, abychom zachovali ostrost obrazu – což je kritické pro bezpečné pohyby robotů bez nárazů do překážek. Avšak vždy existuje určitá nevýhoda: zvyšování ohniskové vzdálenosti ve skutečnosti zužuje hloubku ostrosti, takže dosažení optimálního nastavení se stává kalibračním nočním můrem. V těsných prostorách, kde musí být umístěny například nástroje pro kontrolu tištěných spojových desek (PCB), kratší ohniskové vzdálenosti nám umožňují přiblížit se k předmětům, aniž bychom při tom ztratili zřetel na podstatné detaily. Správné nastavení tohoto poměru pomáhá snížit rozmazání pohybu při rychlém pohybu objektů. Průmyslové testy ukazují, že při každém zvýšení ohniskové vzdálenosti vzroste příčná rozlišovací schopnost o 15 až 30 %, což znamená, že tyto systémy jsou schopny dosahovat cílů s přesností až na úrovni mikrometrů v rámci automatizovaných navigačních úloh.

Kompatibilita senzorů a montážní normy pro spolehlivou integraci objektivů pro strojové vidění

Pokrytí obrazového kruhu vs. velikost senzoru: Proč nesprávný výběr objektivu pro strojové vidění způsobuje ztmavení okrajů (vignetting) a ztrátu rozlišení

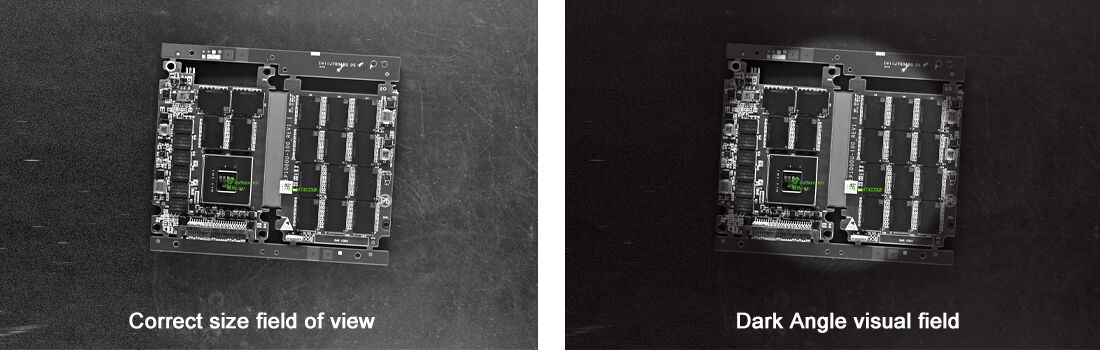

Získání nesprávného čočka pro strojové vidění pro senzor, protože nepokrývá dostatečně velkou plochu, což vede k vážným optickým problémům v pozdější fázi. Pokud objektiv promítá obrazový kruh menší než je potřebné pro daný senzor, vzniká jev zvaný vignetace, při němž se rohy obrazu výrazně ztmaví – někdy až o 80 % pokles úrovně osvětlení. To znamená, že z těchto okrajových oblastí zcela ztrácíme cenná data. Následující problém je dokonce horší pro rozlišení. Uvažujme například 12 megapixelový senzor spárovaný s objektivem navrženým pouze pro formát 1/1.8 palce – skutečný výkon v reálných podmínkách klesne na maximálně přibližně 8 megapixelů. Pro odborníky pracující s tištěnými spojkami (PCB) může tento nedostatek skrýt mikroskopické trhliny široké méně než 10 mikrometrů. Dobrým pravidlem pro výběr objektivů je zkontrolovat, zda jejich technické specifikace uvádějí pokrytí obrazového kruhu, které převyšuje délku úhlopříčky senzoru minimálně o 10 %.

C-Mount vs. CS-Mount: mechanické přizpůsobení, vzdálenost zadního ohniska a reálná omezení v kompaktních systémech

Závity objektivů s upevněním typu C (s vzdáleností flanče 17,526 mm) a objektivů s upevněním typu CS (s vzdáleností flanče 12,526 mm) mechanicky spolupracují, avšak z hlediska zpětné ohniskové vzdálenosti se výrazně liší. Pokud někdo násilně nasadí objektiv s upevněním typu CS na fotoaparát s upevněním typu C, vznikne přibližně 5 mm rozostření, které může rozmazat jemné detaily až do tolerance 0,1 mm. Takový problém se v praxi často vyskytuje u robotických operací „zachyť a umísti“. Naopak montáž objektivu s upevněním typu C na tělo fotoaparátu s upevněním typu CS vyžaduje speciální vložky, které však snižují stabilitu celého systému – což je zvláště důležité u vestavěných systémů, které jsou neustále vystaveny vibracím. Výrobci lékařských zařízení to dobře znají, protože jejich vybavení často musí být umístěno ve velmi omezeném prostoru o objemu přibližně 50 kubických milimetrů. Menší rozměr upevnění typu CS umožňuje zaostření v těchto situacích, kde upevnění typu C jednoduše nedosáhne. Většina uživatelů dodržuje standardní postupy, aby se při instalaci vyhnula potížím. Obvykle se upevnění typu CS používá pro senzory menší než polovina palce, zatímco větší senzory vyžadují upevnění typu C.

Clona, hloubka ostrosti a kritické optické výkonnostní metriky

Optimalizace f-numeru: vyvážení průchodu světla, hloubky ostrosti a rozmazání pohybu při vysokorychlostní kontrole

V průmyslových systémech strojového vidění řídí clonové číslo (f/číslo) najedou tři důležité faktory: množství světla procházejícího objektivem, hloubku ostrosti (DOF) a odolnost obrazu vůči rozmazání způsobenému pohybem. Nastavením nižších clonových čísel, například f/1.4, se propustí výrazně více světla, což je výhodné za podmínek slabého osvětlení, avšak za určitou cenu. Hloubka ostrosti se přitom stane velmi malou, takže pokud se na povrchu kontrolovaného předmětu vyskytnou nerovnosti výšky, mohou některé části vyjet z ostrosti. Naopak vyšší clonová čísla, jako například f/16, poskytují výrazně lepší pokrytí hloubky ostrosti, které je nezbytné pro přesné rozměrové měření. Toto však vyžaduje delší dobu expozice, čímž se obrazy stávají více náchylnými k problémům s rozmazáním způsobeným pohybem, zejména při zpracování rychle se pohybujících předmětů na dopravníkových pásmech, jejichž rychlost přesahuje 1/10 000 sekundy na snímek. Nalezení optimálního kompromisu mezi těmito protichůdnými požadavky vyžaduje pečlivé zvážení jak podmínek osvětlení, tak výrobních požadavků.

- Vypočítejte hyperfokální vzdálenost pro udržení ostrosti v rámci tolerančních zón

- Přizpůsobte clonu intenzitě blesku – více než 50 000 lux umožňuje clonu Æ'/8+ bez trestu za šum

- Upřednostňujte clonu Æ'/4–Æ'/8 pro více než 92 % aplikací vysoce rychlého snímání (Automated Imaging Association, 2023)

Vyvážením těchto faktorů se předejde falešným odmítnutím a zároveň se udrží propustnost nad 300 kusů za minutu.

MTF, zkreslení a kontrast – jak specifikace čoček pro strojové vidění přímo ovlivňují přesnost detekce vad

Schopnost spolehlivě detekovat vady závisí na několika faktorech, včetně modulační přenosové funkce (MTF), úrovní zkreslení a kvality kontrastu mezi objekty. Pokud zůstávají hodnoty MTF nad 0,6 při tzv. Nyquistově frekvenci senzoru, dosahujeme měření hran s přesností přibližně poloviny pixelu – což je zásadní při vyhledávání mikroskopických trhlin o šířce pouhých několik mikrometrů. Udržení zkreslení pod 0,1 % pomáhá předejít nepříjemným geometrickým chybám, které se vyskytují během měření. Silné kontrastní poměry nad 90:1 rozhodují o tom, zda budeme schopni rozpoznat malé vady, jako jsou například stopy oxidace, i proti složitým texturám pozadí. Tyto parametry nejsou jen čísly na papíře – každý den skutečně ovlivňují výsledky průmyslových kontrol v reálném prostředí.

|

Parametr |

Vliv na detekci vad |

Tolerační práh |

|

MTF @ 50 lp/mm |

Viditelnost škrábanců |

≥0.45 |

|

Radiální zkreslení |

Rozměrová chyba |

≤0.15% |

|

Kontrastní poměr |

Detekce kontaminace |

≥80:1 |

Podoptimální MTF nebo zkreslení > 0,3 % způsobuje u inspekce tištěných spojovacích desek (PCB) 37 % falešně negativních výsledků (Vision Systems Design, 2024). Proto technické specifikace objektivů pro strojové vidění přímo určují přesnost kontroly kvality.

Specializované typy objektivů pro strojové vidění pro přesné průmyslové úkoly

Telecentrické objektivy v metrologii: eliminace perspektivní chyby pro stabilitu měření na úrovni podpixelu

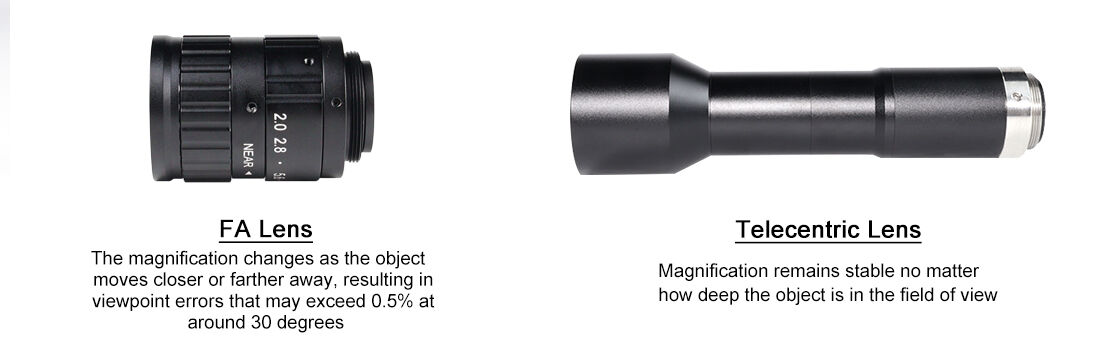

Telecentrické objektivy jsou naprosto nezbytné pro průmyslové metrologické aplikace, které vyžadují stabilitu měření na úrovni podpixelu. Běžné objektivy mají problém s tím, že zvětšení se mění v závislosti na tom, jak se objekty přibližují nebo vzdalují, čímž vznikají perspektivní chyby, jež mohou přesáhnout 0,5 % již při úhlech kolem 30 stupňů. U telecentrické optiky zůstávají všechny hlavní paprsky rovnoběžné. To znamená, že zvětšení zůstává konstantní bez ohledu na to, jak hluboko se objekt nachází ve zorném poli. Tento efekt je rozhodující při kontrole například zarovnání pásků na tištěných spojovacích deskách (PCB) nebo profilů ozubených kol, kde již mikroskopické zkreslení na úrovni mikrometrů může zničit kvalitu výrobku. Pro automatické kalibrační měření tyto objektivy poskytují opakovatelná měření s přesností ± 0,01 mm, protože eliminují ty otravné chyby změny měřítka způsobené perspektivními jevy. Navíc, jelikož není třeba řešit žádné úhlové zkreslení, je kalibrace mnohem jednodušší. Čas nastavení klesá o 30 až 40 procent oproti běžným objektivům v prostředích přesného výrobního průmyslu.

Jste připraveni vybrat správný objektiv pro strojové vidění?

Správný objektiv vyváží zorné pole (FOV), pracovní vzdálenost, kompatibilitu se senzorem a výkonové parametry tak, aby odpovídaly vaší průmyslové aplikaci. Vyhnout se nesouladu a zaměřit se na klíčové specifikace zajišťuje spolehlivou detekci vad a přesnost měření.

Pokud potřebujete doporučení pro kompatibilitu objektivu a kamery, specializované řešení (např. telecentrické objektivy) nebo služby vlastních úprav, spolupracujte s poskytovatelem s ověřenou průmyslovou zkušeností. HIFLY má 15 let zkušeností se strojovým viděním – od objektivů a kamer po integrovaná řešení – a zaručuje soulad s vašimi požadavky výroby. Kontaktujte nás ještě dnes pro nezávaznou konzultaci, která vám pomůže upřesnit výběr objektivu.