Mimo dosah holého oka: Automatizovaná kontrola bezvadných ohýbaných ocelových palivových nádrží

Než nátěr promění syrový ocelový plášť na dokončenou součástku, musí být povrch kovu dokonalý. U výrobců komponentů, jako jsou neomalené ocelové palivové nádrže , je přítomnost dokonce i drobného škrábance, malého vrypu nebo náhodných stop od brusného papíru nepřijatelná. Tyto vady mohou ohrozit následné procesy, jako je svařování nebo natírání, a nakonec ovlivnit integritu a životnost výrobku.

Výzvou je, že kontrola velkého, zakřiveného a často odrazivého kovového povrchu je noční můrou jak pro lidské inspektory, tak pro jednoduché kamerové systémy. Tento úkol je ideálně vhodný pro přesnost a kontrolu moderních Strojové vidění .

Kontrola nemožného: Proč se zakřivená ocel neosvědčuje u manuálních kontrol

Snažit se ručně kontrolovat zakřivenou neomalenou ocelovou nádrž je jako hledat jehlu v síni zrcadel. Výzvy jsou obrovské:

Extrémní odlesky a oslnění: Neomalený ocel je velmi odrazivý. Jakékoli běžné světlo shora způsobuje oslňující záblesky a odlesky, které mohou snadno zakrýt drobné povrchové vady, jako jsou mělké škrábance.

Problémy s křivkou: Různé úhly zakřiveného povrchu neustále mění způsob, jakým se světlo odráží k pozorovateli. Vada viditelná z jednoho úhlu zmizí z jiného, čímž vznikají slepé zóny a nekonzistentní detekce.

Drobné vady: Stopy po broušení, mělké nástrojové škrábance a malé vrypy jsou všechno příklady drobných vad, které lze při rychlé ruční kontrole snadno přehlédnout, ale přesto jsou klíčové pro zajištění kvality.

Pro spolehlivé zjištění těchto malých nedokonalostí na složitém geometrickém povrchu musí systém inspekce získat plnou kontrolu nad světlem.

Plán strojového vidění: Kontrolované světlo a vypočítané stíny

Tajemství inspekce zakřivených, odrazivých povrchů spočívá ve specializovaných technikách osvětlení, které eliminují odlesky a využívají mikroskopickou topologii vady.

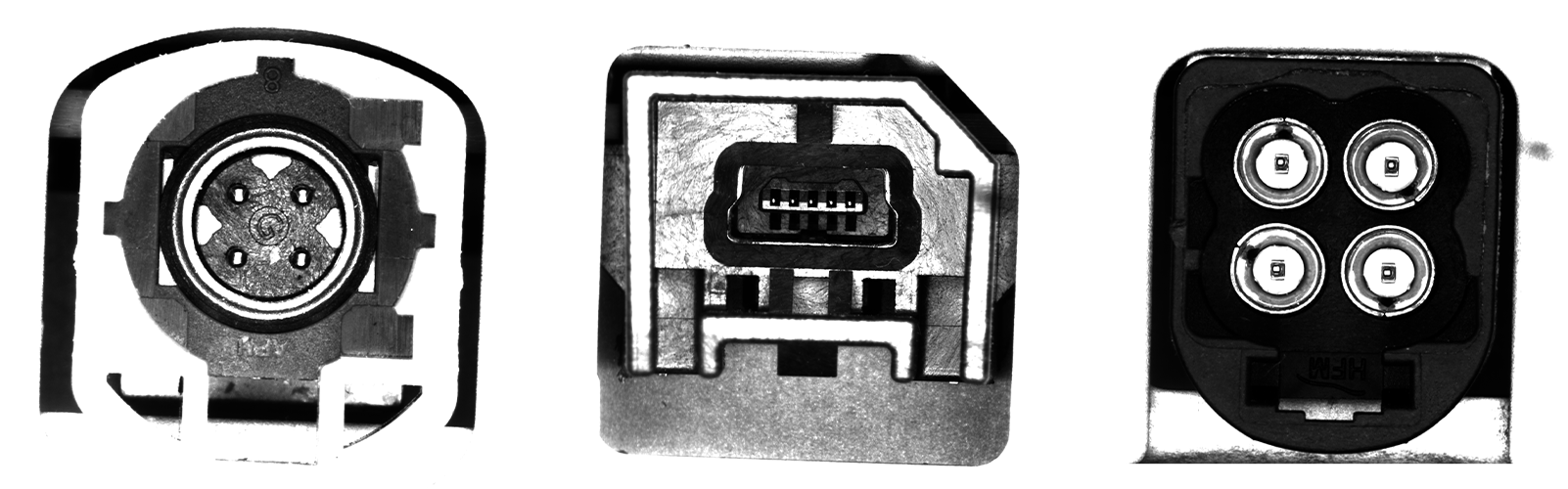

1. Potlačení odlesků rozptýleným světlem (Kupole)

Pro detekci větších, topologických vad, jako jsou malé vrypy a široké nerovnosti povrchu, systém často využívá Rozptýlené osvětlení , obvykle s použitím velké kupolové svítidlo.

Jak to funguje: Kupolové světlo ponoří celý povrch do měkkého, rovnoměrného světla ze všech směrů, podobně jako zatažený den. Tím eliminuje ostré stíny a oslňující odrazy (odlesky).

Co to ukazuje: Vráska, která mění úhel povrchu, způsobí, že měkké světlo odráží zpět ke kameře méně světlo, jež se objeví jako mírně tmavější, jemně definovaný prvek. Tento jemný kontrast umožňuje softwaru přesně mapovat prohlubeň.

2. Zvýraznění textury pomocí tmavého pole

Pro drobné texturové vady, jako jsou škrábance a brusné stopy , nejúčinnější technikou je Osvětlení s nízkým úhlem a tmavým polem.

Jak to funguje: Světlo je na povrch směrováno z velmi nízkého, rovinného úhlu. Na hladkém, bezchybném povrchu se toto světlo odráží pryč od objektivu kamery, takže zorné pole kamery zůstává téměř černé.

Co to ukazuje: Když vada, například rýha nebo brusná stopa – což jsou mikroskopické poruchy hladkosti povrchu – zachytí světlo, působí jako malý hranol a rozptýlí světlo přímo do objektivu kamery. To způsobí, že vada vystupuje jako jasná, svítící čára na zcela tmavém pozadí, takže i nejjemnější rýha je nemožná k přehlédnutí.

Od obrazu k integritě: Role umělé inteligence

Optický systém poskytuje kontrastní obraz, ale konečné rozhodnutí přichází od inteligentního softwaru. Jakmile kamera zachytí obrazy světlého a tmavého pole, přicházejí na řadu pokročilé Algoritmy umělé inteligence a hlubokého učení které zasahují:

Extrakce znaků: Software vyfiltruje obraz, izoluje světlé čáry (škrábance) a tmavé oblasti (vzpřimky) od pozadí a šumu.

Klasifikace: Umělá inteligence je natrénována tak, aby rozlišovala mezi kritickými vadami (např. hluboký škrábanec nebo rýha po nástroji) a neškodnými artefakty (např. drobné stopy toku materiálu nebo přijatelné stopy nástroje).

Mapování vad: Systém může přesně mapovat přesnou polohu, velikost a závažnost každé vady na 3D modelu palivové nádrže a poskytovat okamžitá, využitelná data pro zajištění kvality a dodatečné opravy.

Celý tento proces probíhá v milisekundách a zajišťuje, že nádrž splňuje vyšší standard kvality, než by mohl spolehlivě zajistit lidský dozor.

Optimalizujte svou kvalitu. Eliminujte vady na nulu.

Kvalita vašich surovin určuje kvalitu vašeho finálního produktu. U náročných aplikací s nepomalovaným, zakřiveným kovem je spoléhání na nekonzistentní ruční kontroly riziko, které si váš podnik nemůže dovolit. Strojové vidění, využívající specializované osvětlení a inteligentní software, nabízí škálovatelné, objektivní a přesné řešení, které potřebujete.

Nedovolte, aby neviditelné vady kompromitovaly integritu vašeho produktu.

Obraťte se ještě dnes na odborníka na strojové vidění, abyste začlenili automatickou kontrolu do svého procesu před natíráním a zaručili bezvadnou kvalitu na každém zakřiveném povrchu.