Průmyslové kamery pro strojové vidění: Zvyšování přesnosti v systémech automatické kontroly kvality

Moderní výroba vyžaduje bezchybnou přesnost. Jakmile se zvyšuje rychlost výroby a tolerance se zmenšují na mikronovou úroveň, tradiční metody inspekce ztrácejí schopnost držet krok. Průmyslové kamery strojového vidění se staly základním pilířem automatizované kontroly kvality, zajišťují dosud nedosaženou přesnost a zároveň výrazně snižují provozní náklady. Zde je náhled na to, jak tyto systémy předefinovávají přesnost v různých odvětvích.

Řešení klíčových výzev kontroly kvality

Trvalé mezery v tradičních metodách inspekce zasahují odvětví s vysokými nároky. V automobilovém průmyslu 2D vizuální systémy mohou přehlédnout jemné defekty svarů nebo škrábance na zakřivených plochách, což vede k nákladným zpětným vybavením. Výrobní linky pro elektroniku čelí mikroskopickým vadám součástek, jako jsou displeje Micro LED, kde lidští inspektoři nedokážou udržet konzistentní kontrolu při vysoké propustnosti. Farmaceutický průmysl se potýká s dodržováním GMP, která vyžaduje 100% kontrolu kapslí rychlostí přesahující 800 jednotek za minutu – což je dále nad rámec manuálních možností. Tyto situace zdůrazňují univerzální pravdu: mezery v přesnosti přímo ovlivňují pověst značky a ziskovost.

Technologické pokroky v možnostech kamerového vidění

Průmyslové kamery strojového vidění řeší tyto výzvy prostřednictvím inovací v oblasti hardwaru a softwaru. Ultra vysokorychlostní senzory zachycují detaily až do 3 000 snímků za sekundu, zastavují pohyb a umožňují analýzu pájených spojů na deskách plošných spojů (PCB) nebo pružnosti flexibilních spojů (FPC) v reálném čase. Pokročilá technologie CMOS umožňuje spolehlivou detekci vad i za téměř úplné temnoty (pod 0,001 lux), což je zásadní pro kontrolu sterilních farmaceutických ampulek.

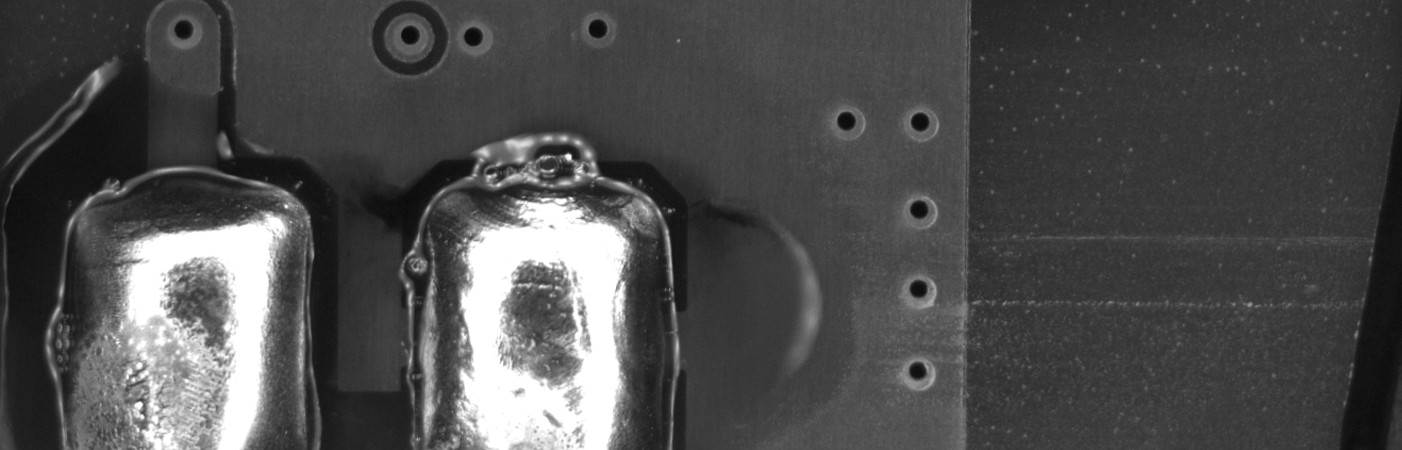

Integrace umělé inteligence dále zvyšuje přesnost. Algoritmy hloubkového učení natrénované na minimálním počtu vzorků vad dokážou identifikovat mikroskopické odchylky – jako jsou hrany elektrod baterií nebo trhliny na polovodičových waferech – s přesností vyšší než 99,7 %. To snižuje počet falešných poplachů o více než 80 % ve srovnání s pravidlovými systémy. Adaptivní HDR zobrazování dynamicky vyrovnává expozici světla, čímž odstraňuje oslnění na odrazivých povrchách, jako jsou kovové obaly nebo chromované automobilové díly.

Průmyslově přizpůsobená řešení strojového vidění

Vlastní konfigurace zaručují bezproblémovou integraci do různorodých výrobních prostředí:

Výroba automobilů: 3D laserové profilovací kamery skenují svařovací švy s mikronovým rozlišením a detekují trhliny, které jsou pro 2D systémy neviditelné. Jedna implementace snížila náklady na předělávky o 45 % v majoritním montážním závodě.

Výroba elektroniky: Globální závierové kamery s rozlišením 10 μm identifikují drobné vady v kondenzátorech během rychlého montážního procesu a snižují stížnosti zákazníků o 67 %.

Farmaceutické balení: Kamery s polarizačním filtrem eliminují odlesky z blistrových pásků a zajišťují 100% kontrolu integrity tablet podle předpisů FDA 21 CFR část 11.

Potravinářský a nápojářský průmysl: Multispektrální zobrazování identifikuje kontaminanty v průhledných kapalinách a snižuje prostoji výroby o 32 %.

Optimalizace integrace systémů pro reálné požadavky

Nasazení průmyslových kamer strojového vidění vyžaduje řešení environmentálních a škálovatelnostních faktorů:

- Odolnost v extrémních podmínkách: Odolné skříně udržují přesnost v rozmezí teplot od -30 °C do 85 °C, ideální pro slévárny nebo provozy zaměřené na mražené potraviny. Modely certifikované podle ATEX bezpečně fungují i v prostředí s nebezpečím výbuchu, jako jsou chemičky.

- Synchronizace více kamer: Přesné časovací protokoly (PTPv2) synchronizují sítě kamer během rozsáhlých kontrol. Jedna automobilka využívá 16 synchronizovaných jednotek ke kontrole celých karosárií s tolerancí ±50 μm.

Vize nové generace: Inteligence na okraji sítě

Funkce připravené pro budoucnost využívají výkonné výpočetní jednotky. Průmyslové kamery pro strojové vidění s integrovanými čipy umělé inteligence analyzují vady přímo v zařízení, čímž snižují latenci pod 8 ms pro řízení robotiky v reálném čase. Hyperspektrální senzory nacházejí uplatnění při třídění potravin, měří obsah cukru nebo poškození bez kontaktu.

Proč náročná přesnost vyžaduje specializované partnery ve vizuální kontrole

Výběr kamer není záležitost pouhých technických parametrů. Vyžaduje:

1. Kalibraci specifickou pro danou oblast: Optika a osvětlení upravené pro jedinečné povrchy (např. zakřivené sklo vs. strukturované kovy)

2. Škálovatelná architektura: Bezproblémová integrace s řídicími jednotkami a MES softwarem

3. Podpora životního cyklu: Aktualizace firmware a kompatibilita s vývojovými AI modely

Modulární ekosystém HIFLY – od vysokorychlostních kamer po programovatelné řídicí jednotky – zajišťuje přizpůsobitelná řešení. Naši inženýři spolupracují přímo na řešeních pro náročné podmínky, jako jsou prostředí s vysokou vlhkostí ve výrobních halách nebo inspekce ultrajemných komponent.