Aplikace strojového vidění při kontrole pájených spojů

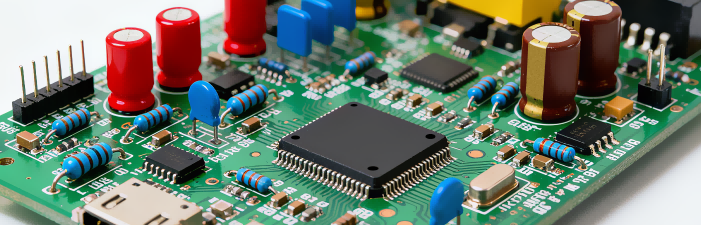

Ve světě elektronické výroby, který se rychle vyvíjí, není kvalita pájených spojů jen drobností – je to rozhodující faktor spolehlivosti produktu a jeho dlouhodobého výkonu. Pájené spoje působí jako neviditelná kostra tištěných spojů (PCB) a vytvářejí kritické elektrické a mechanické spojení mezi součástkami, jako jsou rezistory, kondenzátory a mikročipy. Jeden jediný vadný pájený spoj – ať už se jedná o studený pájený spoj, který není schopen správně vést elektrický proud, dutinu oslabující strukturální pevnost, nebo o můstkování způsobující zkrat – může vést ke katastrofálním následkům.

S tím, jak se elektronika stále zmenšuje – s komponentami o velikosti už od 01005 (0,4 mm x 0,2 mm) a desky plošných spojů se stávají hustějšími s tisíci spojů zabalenými do malého prostoru – se tradiční metody inspekce ukazují stále nedostačujícími. Operátoři rychle unikají při kontrole stovek nebo tisíců spojů za hodinu, což vede k nekonzistentnímu posouzení: mírně nerovný pájecí svár může jeden operátor schválit, zatímco jiný ho zamítne. Tato subjektivita nejen riskuje propuštění vadných výrobků ke spotřebitelům, ale také plýtvá zdroji na zbytečné předělávce spojů.

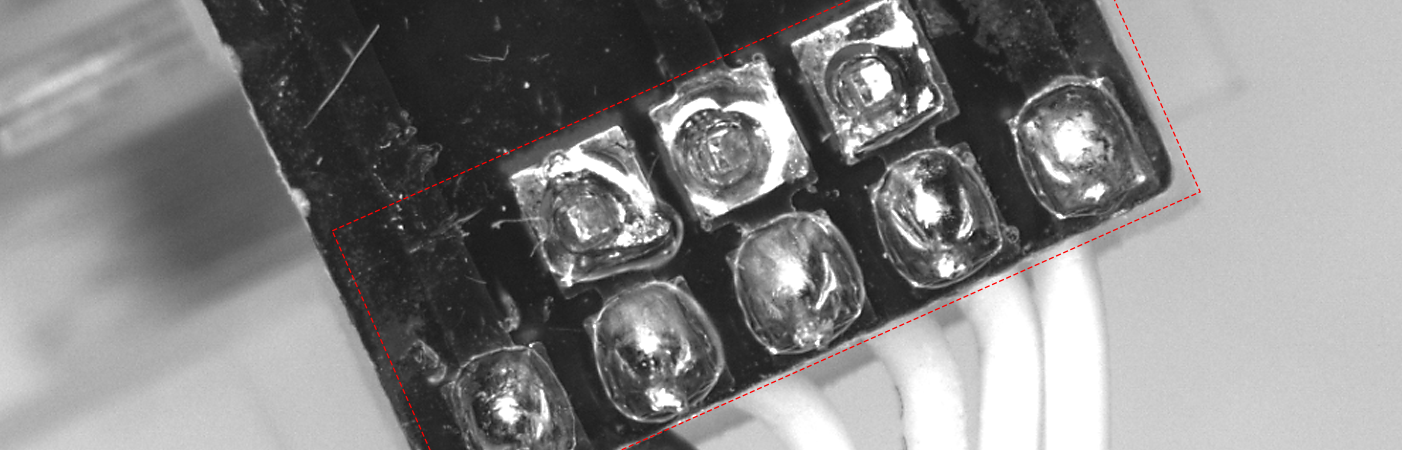

Systém strojového vidění pro kontrolu pájených spojů představuje pečlivě navrženou synergii hardwaru a softwaru, kdy každá součást pracuje ve spolupráci tak, aby napodobila a dokonce překonala lidské zrakové schopnosti. Z hlediska hardwaru patří k základním prvům systému kamery s vysokým rozlišením, specializovaná osvětlovací zařízení, přesné objektivy a výkonný procesor. Osvětlení je možná nejvíce podceňovanou, avšak klíčovou hardwarovou součástí: na rozdíl od běžného továrního osvětlení, které může způsobovat odlesky na lesklých povrchových úpravách pájky nebo vrhá stíny zakrývající detaily, strojové vidění využívá přizpůsobená řešení. Koaxiální osvětlení například vyzařuje světlo stejnou osou jako objektiv kamery, čímž snižuje odrazy na pájce a usnadňuje tak detekci pórů. Kruhové osvětlení (ring light) se svým kruhovým tvarem poskytuje rovnoměrné osvětlení celé desky plošných spojů (PCB), což zajišťuje konzistentní kvalitu obrazu i u spojů umístěných na okraji desky.

Kamery jsou vybírány na základě požadované přesnosti inspekce. Pro běžné součástky na plošných spojích postačí kamera s rozlišením 2–5 megapixelů (MP), avšak pro mikrospojování pájením v lékařských zařízeních nebo letecké elektronice jsou nutné kamery s rozlišením 10–20 MP ve spojení s objektivy s vysokým zvětšením (až 100x), aby bylo možné zachytit detaily velikosti pouhých 1–2 mikrometrů. Zachycené obrázky jsou následně odesílány do procesoru – často specializovaného průmyslového počítače nebo vestavěného systému – kde přebírá řízení software.

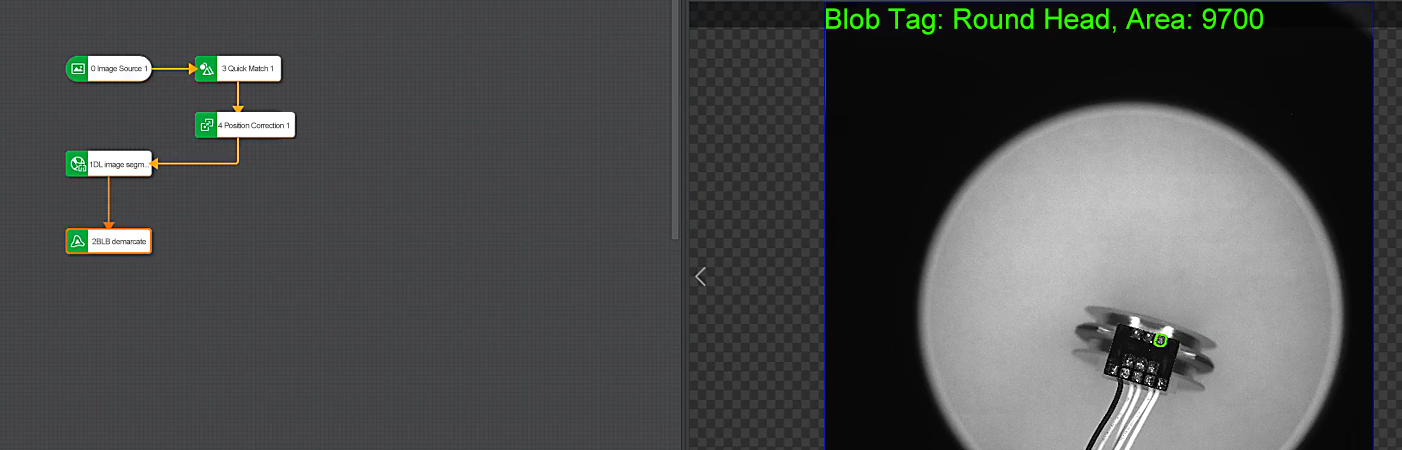

Software je "mozek" systému strojového vidění a jeho schopnosti se dramaticky rozrostly s nárůstem strojového učení (ML) a hlubokého učení (DL). Tradiční techniky zpracování obrazu, jako je detekce hran (pro identifikaci hranice páječných filé) a prahové (pro oddělení pájení od PCB podložek), stále hrají roli při extrahování vlastností. Například CNN dokáže rozlišit mezi normálním páječným filé a filé s 5 mikrometrovou mezerou, což by dokonce i vyškoleni operátoři mohli přehlédnout analýzou jemných změn barvy, textury a tvaru. Po analýze systém klasifikuje každé spoje jako projít nebo neudělat na základě předem definovaných norem kvality a vytváří podrobnou zprávu, která označuje umístění a typ vad, které mají inženýři přezkoumat.

Výhody strojového vidění oproti tradičním metodám jsou významné a měřitelné. Nejdřív, přesnost a přesnost jsou bezkonkurenční: systémy strojového vidění mohou detekovat vady menší než 1 mikrometr, což je daleko nad hranici 2030 mikrometrů lidského vidění (i při zvětšení). Za druhé, soudržnost odstraní variabilitu člověka: systém vždy a vždy uplatňuje stejná kritéria kvality na každé klouby, čímž se zajistí, že klouby kontrolované v noční směně splňují stejné normy jako klouby kontrolované ve denní směně. Za třetí, rychlost zvyšuje efektivitu výroby: typický systém strojového vidění může zkontrolovat 10 000 páječných spojek na jednom PCB za méně než 10 sekund, což by lidskému operátorovi trvalo 510 minut. A konečně, datově podložené přehledy umožňují neustálé zlepšování: systém zaznamenává každý výsledek kontroly, což výrobcům umožňuje sledovat vývoj vad v průběhu času.

Díky své všestrannosti je strojové vidění nezbytné v mnoha odvětvích. V automobilový sektor , kde desky plošných spojů napájejí kritické systémy, jako jsou řídicí jednotky motoru (ECU) a pokročilé systémy pro asistenci řidiče (ADAS), zajišťuje bezpečnost strojové vidění. Vadný spoj v radarovém modulu ADAS může způsobit nesprávné rozpoznání překážek, což může vést k nehodám.

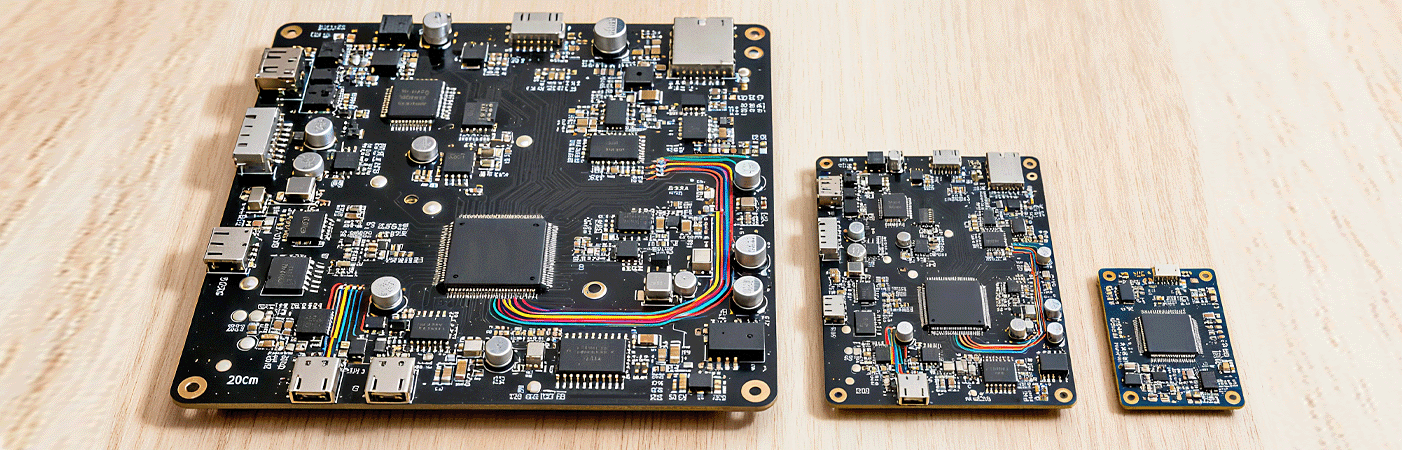

Navzdory svým úspěchům čelí strojové vidění stále trvajícím výzvám. Jednou z hlavních překážek je komplexní návrhy desek plošných spojů : jak se součástky zmenšují a desky plošných spojů se stávají hustěji obsazenými, mohou se součástky překrývat nebo vytvářet stíněné oblasti, které zakrývají spoje, a tím komplikují pořízení jasných snímků kamerou. K vyřešení tohoto problému vyvíjejí výrobci vícekamerové systémy, které pořizují snímky z 2–4 úhlů, aby bylo zajištěno, že žádný spoj není vynechán. Další výzvou je trénovací data : Algoritmy ML/DL vyžadují velké soubory dat vysoké kvality, aby dobře fungovaly, ale vytváření těchto datových sad je časově náročné – označení 10 000 obrázků vad může trvat týdny. Výzkumníci nyní používají generování syntetických dat, při kterém počítačové modely vytvářejí realistické obrázky pájených spojů (včetně vzácných vad), čímž se snižuje závislost na datech ze skutečného světa.

Do budoucna několik trendů ovlivní budoucnost strojového vidění při kontrole pájených spojů. Integrace AI a robotiky umožní okamžitou opravu: pokud systém strojového vidění detekuje chybějící pájený spoj, robotické rameno okamžitě dodatečně aplikuje pájku, čímž se eliminuje potřeba manuálního zásahu a snižuje se prostoj výroby o 20–30 %. 3D strojové vidění se bude stávat běžnější: na rozdíl od 2D systémů, které zachycují pouze povrchové detaily, 3D systémy používají skenování strukturovaným světlem k vytvoření 3D modelů spojů, což usnadňuje měření objemu pájky a detekci vad, jako je nedostatečné množství pájky. Integrace IoT umožní dálkové monitorování: výrobci budou moci sledovat kontrolní data v reálném čase odkudkoli pomocí cloudových platforem, identifikovat problémy (např. rozostření kamery) a zasílat upozornění servisním týmům ještě před zastavením výroby.

Závěrem lze říci, že technologie strojového vidění zcela proměnila kontrolu pájených spojů, eliminuje omezení tradičních metod a plní požadavky moderní výroby elektroniky. Díky své schopnosti poskytovat přesnost, konzistenci, rychlost a analytické poznatky se stala základním kamenem kontroly kvality napříč průmyslovými odvětvími. Jak bude elektronika dále zmenšovat a stávat se složitější, bude strojové vidění hrat ještě důležitější roli – pohánět inovace, zvyšovat spolehlivost výrobků a pomáhat výrobcům udržet si konkurenceschopnost na globálním trhu.