Proč je pro počítačové vidění těžké dosáhnout vysokopřesného měření rozměrů?

V rychle se vyvíjející oblasti průmyslové automatizace a kontroly kvality se strojové vidění stalo silným nástrojem pro různé inspekční úkoly. Přesto však i přes mnohé výhody zůstává dosažení vysoce přesné kontroly rozměrů významnou výzvou. Tento článek se zabývá hlavními důvody, proč je obtížné dosáhnout přesných měření rozměrů pomocí strojového vidění.

Hardware - související omezení

Hardwarové komponenty systému strojového vidění, včetně fotoaparátů a čoček, vnucují přirozená omezení přesnosti. Kamery s nižším rozlišením nejsou schopny zachytit jemné detaily objektů, což vede k nepřesným výpočtům rozměrů. I při fotoaparátech s vysokým rozlišením je velikost pixelů rozhodujícím faktorem. Menší pixel může teoreticky poskytnout podrobnější snímky, ale také snižuje množství světla zachyceného na pixel, což zvyšuje hluk obrazu. Tento hluk může narušit okraje objektů, takže je obtížné přesně určit jejich hranice.

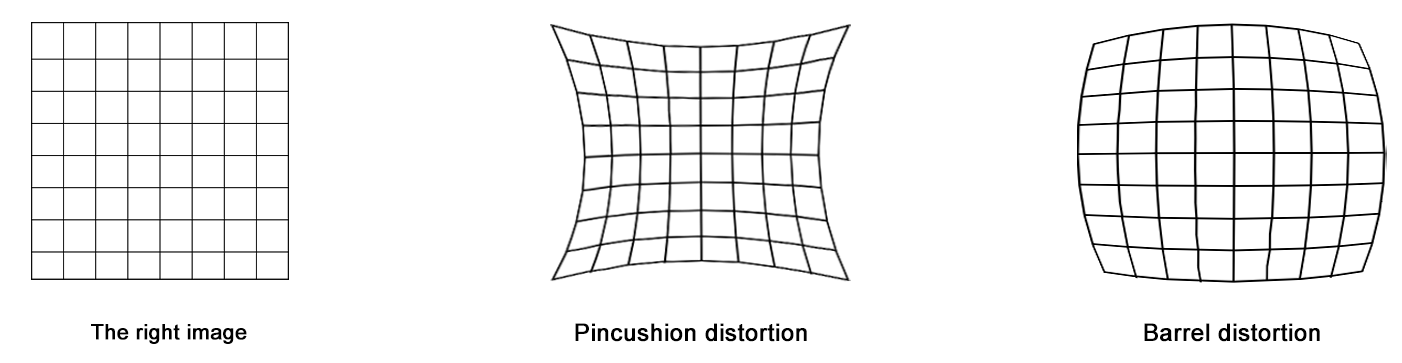

Průmyslové čočky hrají také kritickou roli v přesnosti strojového vidění. Geometrické zkreslení, jako je zkreslení sudů a podložek, jsou u čoček běžné. Tyto zkreslení způsobují, že v zachycených snímcích se v reálném světě objeví křivé přímky, což může výrazně ovlivnit přesnost měření rozměrů. Kromě toho mohou čočky trpět chromatickou aberací, kdy jsou různé vlnové délky světla zaměřeny na různé body, což vede k barevnému obrysu kolem objektů a dále snižuje přesnost měření. Opravy těchto nedokonalostí čoček vyžadují složité kalibrační postupy a dosažení dokonalé korekce v celém zorném poli je velmi obtížné.

Fyzická omezení optiky

Fyzické principy optiky představují základní překážky pro vysoce přesné vyšetření rozměrů v strojovém vidění. Difrakce světla je hlavní problém. Podle zákonů optiky se světlo, když prochází malými otvory nebo kolem malých předmětů, rozptýlí, což způsobuje, že okraje obrazu objektu se rozmazávají. V případě zkoumání malých součástek může tento difrakční efekt znemožnit přesné rozlišování mezi těsně od sebe vzdálenými prvky, což vede k chybám v měření rozměrů.

Dalším optickým omezením je omezená hloubka pole. Při strojovém vidění mohou být části objektu neúplné, pokud má objekt složité trojrozměrné tvary nebo pokud se v jeho poloze v poměru k fotoaparátu objevují změny. Tato rozmazaná podoba může překrucovat vzhled objektu a ztěžovat mu přesné měření rozměrů. Přizpůsobení hloubky pohledu často zahrnuje kompromisy; zvýšení hloubky pohledu může snížit rozlišení, zatímco zvýšení rozlišení může zúžit hloubku pohledu.

Zásah do životního prostředí

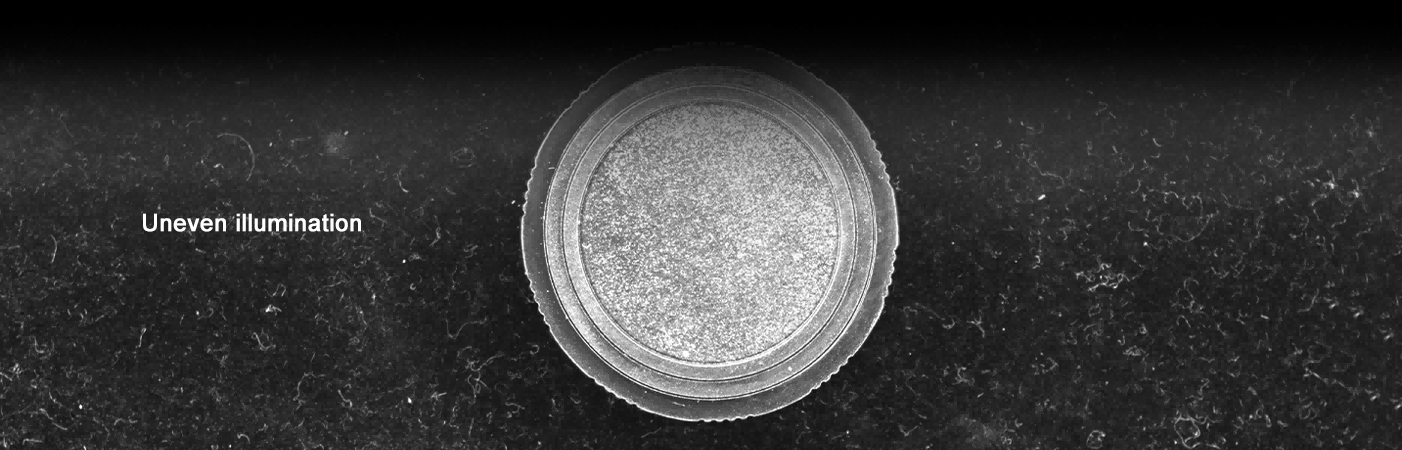

Prostor, ve kterém fungují systémy strojového vidění, může mít zásadní vliv na přesnost kontroly rozměrů. Osvětlovací podmínky jsou velmi proměnlivé a kritické. Změny v intenzitě osvětlení, směru a teplotě barvy mohou změnit vzhled objektů na snímcích. Například nerovnoměrné osvětlení může na objektu vytvářet stíny, které mohou být nesprávně interpretovány jako součást tvaru objektu, což vede k nesprávným výpočtům rozměrů. Odrazové povrchy na objektu mohou také způsobit oslnění, které může nasycovat senzor fotoaparátu a zakrývat důležité prvky.

Teplota a vlhkost prostředí mohou také ovlivnit výkonnost systémů strojového vidění. Změny teploty mohou způsobit tepelné rozpínání nebo kontrakci jak objektu, který se kontroluje, tak hardwarových součástek systému vidění, což vede ke změnám rozměrů. Vlhkost může způsobit kondenzaci na čočkách nebo jiných optických komponentech, což snižuje kvalitu obrazu a přesnost měření.

Plochost předmětu - vyvolané problémy

Plochost objektu je často přehlíženým, ale významným faktorem, který brání přesnosti měřicové kontroly založené na strojovém vidění. Když je povrch objektu nerovný, interakce mezi světlem a objektem se stává nepředvídatelnou. V oblastech s hrboly nebo úkryty se odraz světla odchýlí od očekávaného vzoru. Místo aby odrážely světlo v konzistentním směru směrem k fotoaparátu, nerovné povrchy rozptýlí světlo, vytvářejí jasné skvrny a stíny, které neodpovídají skutečné geometrii objektu. Tyto nekonzistentní vzory osvětlení mohou zavádět algoritmy detekce okrajů, což způsobuje, že nesprávně určují hranice objektu. Například malý výstup na jinak ploché ploše může být mylně považován za odlišný rys, což vede k nafouknutým měření rozměrů.

Navíc v 3D systémech strojového vidění, které se spoléhají na techniky jako je strukturovaná projekce světla nebo stereo srovnání, nerovný povrch narušuje základní procesy vnímání hloubky. Při strukturovaném světle jsou na nepravidelném povrchu proměněny projekční vzory, což ztěžuje přesné dekódování informací o hloubce. V stereo vidění mohou variace plochosti povrchu vést k chybám při shodování odpovídajících bodů mezi dvěma pohledem fotoaparátu, protože nepravidelnosti vytvářejí rozdíly, které neodrážejí skutečné vzdálenosti. Výsledkem je, že rekonstrukce 3D tvaru objektu s vysokou přesností se stává obtížným úkolem, který přímo ovlivňuje přesnost kontroly rozměrů.

Algorithmické a softwarové omezení

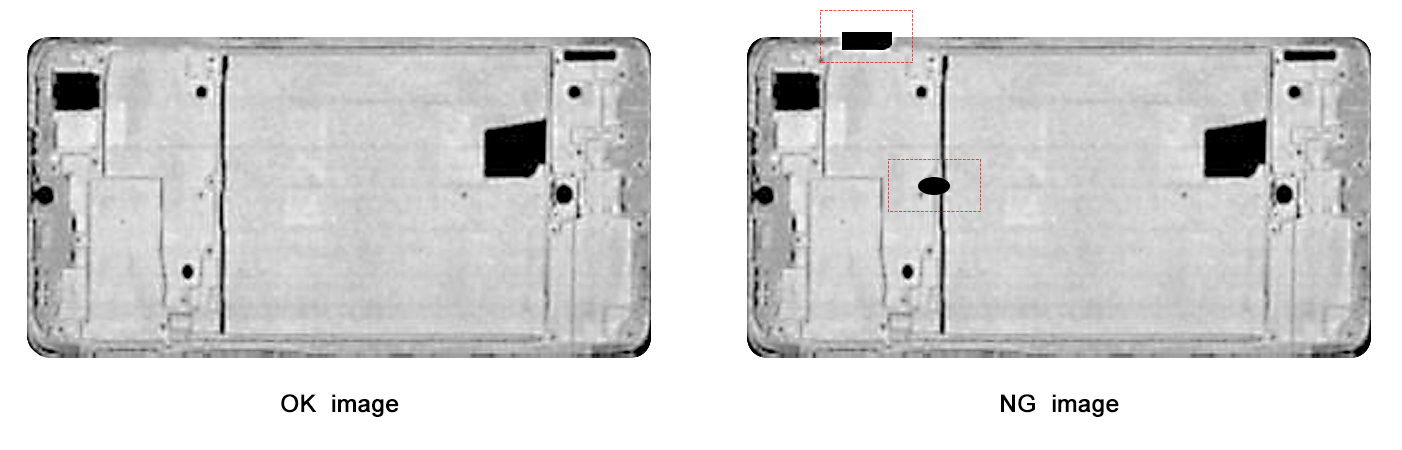

Algoritmy a software používané v strojovém vidění pro kontrolu rozměrů mají své vlastní výzvy. Detekce okrajů, základní krok při určování rozměrů objektů, je často složitá a náchylná k chybám. Různé algoritmy detekce hran, jako je Canny, Sobel nebo Laplacian, mají své vlastní silné a slabé stránky. Hluk na snímku může způsobit, že se objeví falešné hrany, zatímco objekty s nízkým kontrastem mohou způsobit, že se chybí hrany.

Kromě toho je náročným úkolem přesně přiřadit geometrické modely k detekovaným okrajem, aby se vypočítaly rozměry. Objekty mohou mít nepravidelný tvar, povrchové vady nebo variace textury, což může algoritmy zmatet. Kromě toho, manipulace s objekty se složitou trojrozměrnou geometrií vyžaduje pokročilé 3D rekonstrukční algoritmy, které jsou výpočetně drahé a často postrádají potřebnou přesnost.

Na závěr lze říci, že obtížnost dosažení vysoce přesné dimenzní kontroly pomocí strojového vidění vyplývá z kombinace omezení hardwaru, optických omezení, zasahování prostředí, problémů souvisejících s plochostí objektu a algoritmických a softwarových výzev. Překonávání těchto překážek vyžaduje neustálý výzkum a vývoj v mnoha oblastech, včetně optiky, elektroniky, počítačové vědy a věd o materiálech. Řešením těchto otázek můžeme zlepšit přesnost a spolehlivost systémů strojového vidění pro kontrolu rozměrů, což jim umožní splnit stále přísnější požadavky moderních průmyslových aplikací.