Leitfaden für Industriekameras: So wählen Sie die richtige Kamera für die industrielle Inspektion

Wesentliche technische Spezifikationen von Kameras für maschinelles Sehen, die die Inspektionsgenauigkeit bestimmen

Auflösung und Pixelgröße: Ausgewogenes Verhältnis zwischen Detailgenauigkeit, Sichtfeld und Objektivbeschränkungen

Eine höhere Auflösung ermöglicht es Inspektoren, winzige Fehler von nur 1,5 Mikrometern zu erkennen, was besonders wichtig ist, wenn überprüft wird, ob PCB-Pads korrekt ausgerichtet sind. Heutzutage können Sensoren mit mehr als 20 Megapixeln Probleme erfassen, die sonst unbemerkt blieben kamera mit niedrigerer Auflösung. Doch bei der Auflösung gibt es immer einen Haken. Größere Pixel, die zwischen etwa 3,45 und 9 Mikrometer liegen, helfen Kameras tatsächlich dabei, mehr Licht einzufangen, jedoch auf Kosten der Detailgenauigkeit. Dann kommt noch die Frage hinzu, wie großer ein Bereich gleichzeitig betrachtet werden muss, was direkt beeinflusst, welche Art von Sensor und Objektiven am besten zusammenarbeiten. Viele Leute begehen den Fehler, einen hochwertigen Megapixel-Sensor an ein billiges oder zu kleines Objektiv anzubringen, wodurch das Objektiv plötzlich zur Schwachstelle wird, nicht mehr die Kamera selbst. Bei großen Inspektionsbereichen erzielt niemand gute Ergebnisse, indem nur eine einzelne Komponente betrachtet wird. Das gesamte System muss von Anfang an harmonisch zusammenarbeiten.

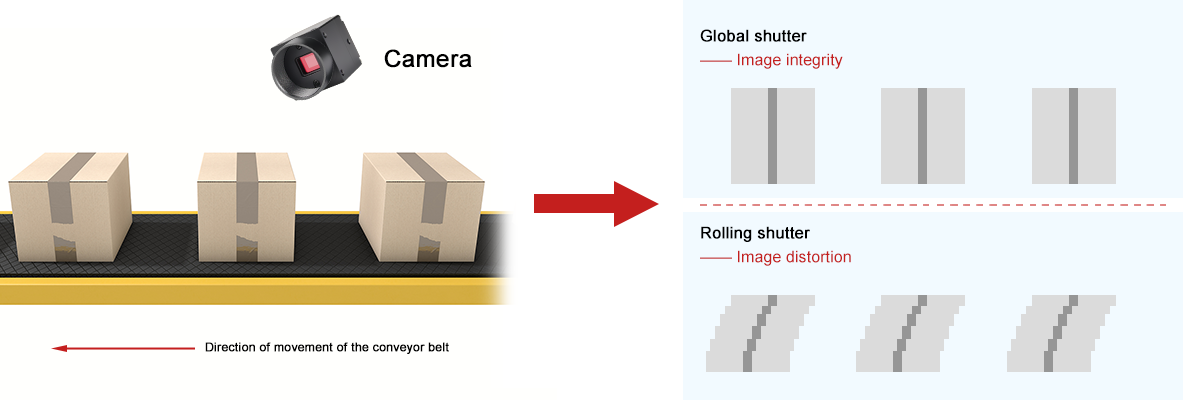

Bildwiederholrate und Verschlussart: Eliminierung von Bewegungsunschärfe in Hochgeschwindigkeits-Fertigungslinien

Für verzerrungsfreie Bilder auf schnellen Förderbändern, die sich mit 5 Metern pro Sekunde oder schneller bewegen, sind Global Shutter Kameras eine unverzichtbare Lösung, da sie ganze Bilder gleichzeitig erfassen. Rolling Shutters können mit schnell bewegten Objekten nicht mithalten und erzeugen oft verzerrte Aufnahmen. Bei der Berechnung der benötigten Bildrate gilt grundsätzlich: Teilen Sie die Geschwindigkeit der vorbeibewegten Teile durch die minimale Größe der zu erkennenden Fehler. Angenommen, jemand möchte Defekte von nur 0,1 Millimetern erkennen, während sich die Produkte mit 3 Metern pro Sekunde bewegen. Dann ergibt sich daraus ein Bedarf von mindestens 300 Bildern pro Sekunde. Fertigungsstraßen, die etwa 20.000 Produkte pro Stunde verarbeiten, benötigen typischerweise mehr als 500 fps, wobei Belichtungszeiten im Mikrosekundenbereich erforderlich sind, um Bewegungen bei wichtigen Prüfungen vollständig einzufrieren. Denken Sie an Aufgaben wie die korrekte Kontrolle von Flaschenverschlüssen oder die präzise Verfolgung von Schweißnähten. Die richtige Positionierung ist entscheidend, denn bereits geringfügige Fehlausrichtungen können den Unterschied bedeuten, ob ein Fehler erkannt wird oder völlig übersehen wird.

Dynamikumfang und Quanteneffizienz: Maximierung von Kontrast und Empfindlichkeit bei schwachem Licht für die Fehlererkennung

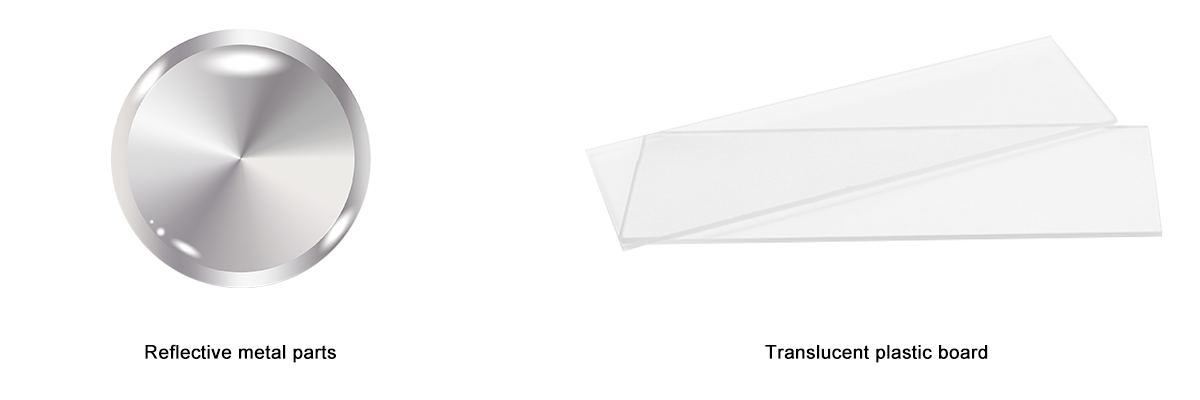

Kameras mit einem Dynamikumfang von mindestens 120 dB können jene schwierigen Reflexionsunterschiede erfassen, die uns oft entgehen – denken Sie daran, wie sie poliertes Metall im Vergleich zu hinterleuchteten transparenten Kunststoffen wiedergeben, ohne dass die Lichter übersteuern oder die Schatten durch Rauschen unbrauchbar werden. In Kombination mit Sensoren, die eine Quanteneffizienz von über 80 % aufweisen (was mit rückseitig belichteter CMOS-Technologie möglich ist), funktionieren diese Kameras erstaunlich gut unter schlechten Lichtbedingungen, ohne das körnige Rauschen, das entsteht, wenn man die Verstärkung hochdreht. Der eigentliche Vorteil zeigt sich bei der Untersuchung von Verbundwerkstoffen auf verborgene Fehler. Geringe Änderungen in der Lichtabsorption deuten auf Hohlräume innerhalb des Materials hin. Auch Automobilhersteller nutzen dies besonders gern: Sie müssen minimale optische Mängel an Autolackierungen erkennen, manchmal bereits bei einem Unterschied von nur 5 % in der Reflektivität, selbst wenn sich die Fabrikbeleuchtung während der Produktion verändert oder flimmert.

Passende Technologie für Maschinenvisionskamera-Sensoren an Material- und Wellenlängenanforderungen anpassen

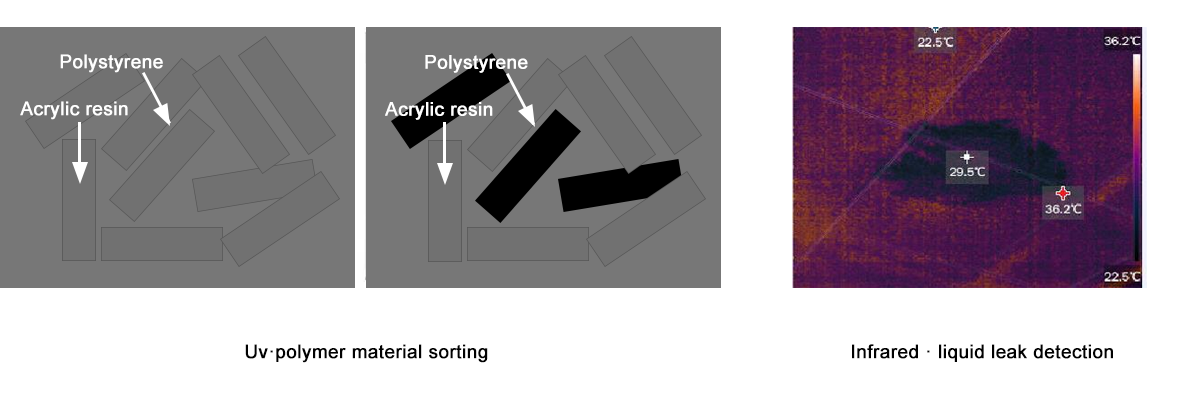

Sichtbare, UV- und SWIR-Sensoren: Wenn innere Fehler eine Bildgebung jenseits des sichtbaren Spektrums erfordern

Reguläre Sichtlichtsensoren eignen sich hervorragend zur Prüfung von Oberflächen, sind jedoch beim Erkennen verborgener Strukturen unter Materialien wie Kunststoff, Verbundteilen oder Siliziumkomponenten limitiert. UV-Sensoren im Bereich von 200 bis 400 nm machen winzige Risse und fluoreszierende Substanzen sichtbar, indem sie die zu prüfenden Materialien anregen. Kurzwellige Infrarotsensoren (SWIR) dagegen, die im Wellenlängenbereich von 900 bis 2500 nm arbeiten, können sogar durch opake Kunststoffe und Siliziumwafer hindurchsehen, um Probleme wie eindringende Feuchtigkeit, sich ablösende Schichten oder Temperaturschwankungen zu erkennen, die später zu Störungen führen könnten. Eine letztes Jahr veröffentlichte Studie zeigte, dass diese SWIR-Sensoren fast 40 % mehr versteckte Fehler in Arzneimittelverpackungen entdeckten als herkömmliche Beleuchtungsmethoden. Letztendlich macht die Abstimmung der Sensorwellenlänge auf die Lichtabsorption verschiedener Materialien den entscheidenden Unterschied, um schwerwiegende Probleme zu erkennen, bevor sie zu größeren Schwierigkeiten werden.

Monochrome- vs. Farbsensoren: Kompromisse bei Empfindlichkeit, Geschwindigkeit und spektraler Genauigkeit für die industrielle Qualitätsprüfung

Schwarz-Weiß-Sensoren bieten typischerweise etwa 60 Prozent bessere Quanteneffizienz im Vergleich zu ihren Farb-Pendants, da sie nicht über Bayer-Filter verfügen, die Licht absorbieren. Das bedeutet, dass sie Bilder schneller erfassen können und unter schwachen Lichtverhältnissen deutlich besser funktionieren. Diese Vorteile machen sie ideal dafür, feine Kratzer auf Metalloberflächen oder winzige Fehler bei schnellen Abfüllprozessen zu erkennen. Farbsensoren kommen erst dann wirklich zum Einsatz, wenn die tatsächliche Farbe für Qualitätsprüfungen entscheidend ist, beispielsweise um sicherzustellen, dass Pillen gleichmäßige Überzüge haben oder Autolacke auf verschiedenen Karosserieteilen einheitlich aussehen. Doch auch bei Farbsensoren gibt es einen Haken: Der Demosaicing-Prozess verursacht Verzögerungen und verringert in der Praxis sowohl Auflösung als auch Empfindlichkeit. Viele Anlagen erleben dadurch vermehrt falsch-positive Ausschussraten. Bei den meisten Inspektionsaufgaben, bei denen Farbe keine Rolle spielt, sorgt die Verwendung von Monochrom-Systemen für genaue Ergebnisse in Grautönen, erhöht gleichzeitig die gesamte Inspektionsgeschwindigkeit und reduziert Fehler.

Flächen- vs. Zeilen-Scan-Maschinenvisionskameras: Auswahl basierend auf Teilgeometrie und Bewegungsprofil

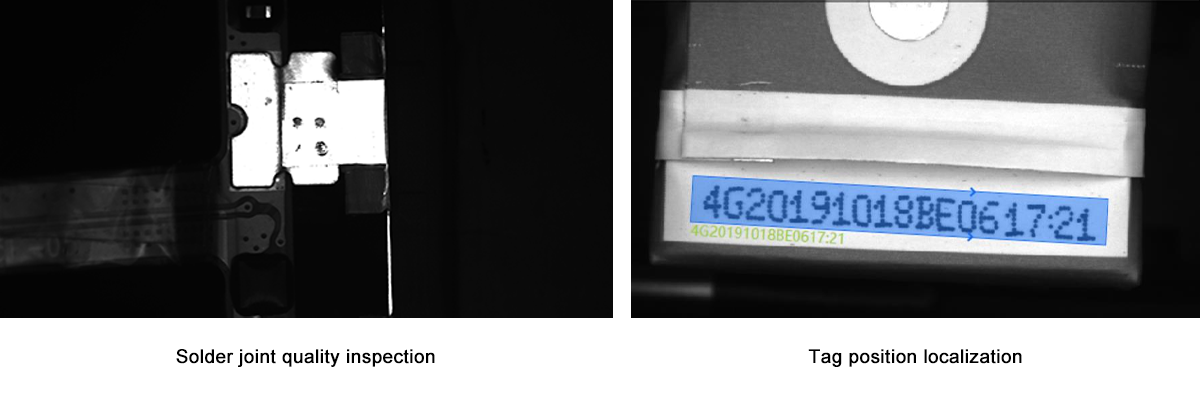

Wann Flächen-Scan wählen: Stationäre oder intermittierende Teile mit komplexen 2D-Merkmalen

Flächen-Scan-Kameras erfassen vollständige Bilder auf einmal, was sie ideal für die Prüfung von Teilen macht, die sich kaum bewegen oder nur gelegentlich in Bewegung sind, wenn eine detaillierte 2D-Analyse erforderlich ist. Denken Sie an die Inspektion von Lötstellen auf Leiterplatten, die Überprüfung der korrekten Platzierung von Etiketten oder die Ausrichtung von Bauteilen mit mehreren Merkmalen. Diese Kameras können mehrere verschiedene Aspekte in einem einzigen Bild prüfen und eignen sich daher gut für Serienfertigungen in der Elektronikproduktion, bei denen kurze Stillstände eine klare Abbildung ermöglichen. Dennoch ist die richtige Abstimmung der Aufnahmezeit wichtig, um unscharfe Bilder zu vermeiden, wenn sich die Teile zwischen den Aufnahmen leicht bewegen. Trotz dieser Einschränkungen bleiben Flächen-Scan-Systeme äußerst vielseitig einsetzbar für komplexe Formen und unregelmäßige Muster, die keinem standardmäßigen, sich wiederholenden Design folgen.

Wann Line-Scan wählen: Kontinuierliche Bahn-, Förderband- oder Rotationszylinderinspektion

Zeilenkameras wurden speziell für Anwendungen entwickelt, bei denen sich Objekte ununterbrochen bewegen, wie beispielsweise die Prüfung von Bahnen während der Produktion, schnelle Förderbänder oder sich drehende runde Gegenstände. Diese Kameras können sogar Bewegungsunschärfe verhindern, wenn sich die Objekte schneller als 5 Meter pro Sekunde bewegen. Sie funktionieren, indem sie die Abtastung ihrer einzelnen Pixelzeile exakt auf die Bewegung der Materialien entlang der Produktionslinie abstimmen, wodurch klare Bilder ohne Verzerrung oder Verwacklung entstehen. Dadurch eignen sie sich hervorragend zur Inspektion langer, kontinuierlicher Produkte wie Papierrollen, Metallbleche und Kunststofffolien. Zudem erfassen sie beim Drehen eine vollständige Rundumsicht von Flaschen und Dosen. Wie die meisten Experten in der Verpackungsindustrie wissen, reduzieren diese Zeilen-Scansysteme den Datenbedarf im Vergleich zu herkömmlichen Flächen-Scansystemen um etwa 80 Prozent. Und das Beste daran: Sie erkennen Fehler genauso zuverlässig, ohne den Produktionsprozess auch nur einmal unterbrechen zu müssen.

Industrietaugliche Konnektivität und Umgebungsabsicherung für zuverlässigen Einsatz von Maschinenvisionskameras

Etwa 70 Prozent der Probleme mit maschinellen Sichtsystemen in Fabriken resultieren tatsächlich aus anspruchsvollen Umweltbedingungen. Denken Sie an extreme Hitze oder Kälte, herumwehenden Staub, ständige Vibrationen durch Maschinen sowie elektromagnetische Störungen. Industrietaugliche Kameras wehren diese Probleme mit speziellen Konstruktionsmerkmalen ab. Sie verfügen über ein Gehäuse mit IP67-Zertifizierung, das Schmutz und Feuchtigkeit fernhält. Die GigE-Vision-Anschlüsse sind gegen elektromagnetische Störungen abgeschirmt, sodass die Daten auch bei starkem elektrischen Rauschen sauber bleiben. Dank verstärkter Halterungen widerstehen diese Kameras starken Erschütterungen und arbeiten zuverlässig in einem breiten Temperaturbereich von minus 30 Grad Celsius bis zu 70 Grad. Das bedeutet, dass sie hervorragend funktionieren – ob neben glühend heißen Öfen, in eiskalten Tunneln oder direkt an großen, vibrierenden Anlagen. Zudem verfügen sie über eine integrierte Stromreserve, die vor plötzlichen Spannungsschwankungen schützt. All diese Schutzmaßnahmen tragen dazu bei, dass die Produktion reibungslos weiterläuft, ohne unerwartete Ausfälle, und die Qualitätskontrollen kontinuierlich gewährleistet sind. Herkömmliche Verbraucherkameras wären in solch anspruchsvollen Umgebungen chancenlos und würden schnell vollständig ausfallen.

Bereit, Ihre perfekte Industriekamera zu finden?

Lassen Sie sich bei der Qualitätskontrolle nicht durch minderwertige Kamerawahl ausbremsen. Kontaktieren Sie HIFLY noch heute für eine kostenlose Beratung – unser Team unterstützt Sie dabei, die Kamera-Spezifikationen an Ihre Inspektionsanforderungen anzupassen, von Auflösung und Bildrate bis hin zu Sensortyp und Umweltbeständigkeit. Mit kundenspezifischen Lösungen, schneller Lieferung und globalem Support sind wir Ihr Partner für den Aufbau zuverlässiger und effizienter Maschinenvisionsysteme.