Warum die Beleuchtung für maschinelles Sehen die Inspektionsgenauigkeit bestimmt

Die grundlegende Rolle der Maschinenvisionsbeleuchtung für die Bildqualität

Wie die Beleuchtung direkt das Signal-Rausch-Verhältnis und die räumliche Abbildungsgenauigkeit bestimmt

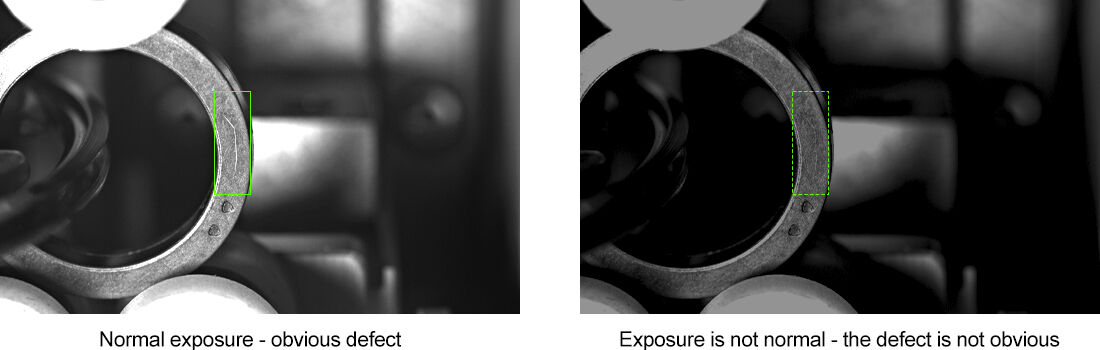

Beleuchtung ist bei der Erstellung guter Bilder für maschinelle Inspektionen mittels Bildverarbeitung nicht nur ein kleines zusätzliches Detail. Sie bildet die Grundlage dafür, dass diese Systeme ordnungsgemäß funktionieren. Wenn wir die Beleuchtung richtig einstellen, verbessert dies tatsächlich das Signal-Rausch-Verhältnis (SNR). Dies geschieht, weil eine gute Beleuchtung störende Einflüsse von außen reduziert und gleichzeitig Merkmale deutlicher hervorhebt. Mit einer solchen Präzision können Maschinen kleinste Fehler erkennen, die andernfalls unbemerkt blieben – etwa nahezu unsichtbare Risse in Metallteilen oder mikroskopisch kleine Schmutzpartikel auf chirurgischen Instrumenten. Diese Probleme bleiben bei ungünstigen Lichtverhältnissen schlicht unentdeckt. Laut Branchenstudien gehen rund 70 % aller Inspektionsfehler in Fertigungsanlagen tatsächlich auf eine fehlerhafte Beleuchtungseinstellung zurück. Schlechte Beleuchtung erzeugt ungewöhnliche Schatten und falsche Konturen, die Computerprogramme irreführen und sie veranlassen, einen Fehler zu erkennen, obwohl keiner vorliegt. Daher müssen Hersteller in gleichmäßige und gezielte Beleuchtungslösungen investieren. Dieser Ansatz gewährleistet, dass jedes während der Produktion aufgenommene Bild seine Qualität und Genauigkeit von Durchlauf zu Durchlauf behält.

Warum die Beleuchtung – nicht die Algorithmen – die primäre Engstelle bei der Genauigkeit der Fehlererkennung ist

Während fortschrittliche Algorithmen Aufmerksamkeit erregen, bleibt die Beleuchtung die entscheidende Einschränkung in Erkennungssystemen. Kein Convolutional Neural Network kann Bilder mit unzureichendem Kontrast oder durch Blendung verdeckten Details wiederherstellen. Zum Beispiel:

|

Faktor |

Beleuchtungseinschränkung |

Algorithmuseinschränkung |

|

Oberflächenreflexion |

Spiegelnde Oberflächen verursachen Blendung, die Fehler überstrahlt |

Erfordert umfangreiches adversariales Training |

|

Kontrastschwelle |

Grundlegend für die Sichtbarkeit von Fehlern beim Aufnehmen |

Nachbearbeitung kann fehlende Daten nicht erzeugen |

|

Umweltschwankungen |

Änderungen des Umgebungslichts erfordern eine Neukalibrierung |

Kompensiert inkonsistent zwischen Chargen |

Im Gegensatz zu Algorithmen, die sich schrittweise anpassen, führt unzureichende Beleuchtung zu nicht wiederherstellbaren Eingangsdaten – eine Lücke, die keine Software schließen kann. Industriestudien zeigen, dass eine fehlerhafte Beleuchtungskonfiguration bei Hochgeschwindigkeits-Abfüllinspektionen drei- bis fünfmal so viele falsch-negativen Ergebnisse verursacht wie Fehler im Algorithmus. Bediener, die die Optimierung der Beleuchtung priorisieren, erzielen nachhaltige Genauigkeitssteigerungen, während Feinabstimmungen des Algorithmus an ihre Grenzen stoßen.

Strategische Beleuchtungstechniken: Anpassung der Lichtgeometrie an die Inspektionsziele

Frontbeleuchtungsmethoden (Hellfeld-, Koaxial- und Ringlicht) zur Kontrastverbesserung von Oberflächenfehlern

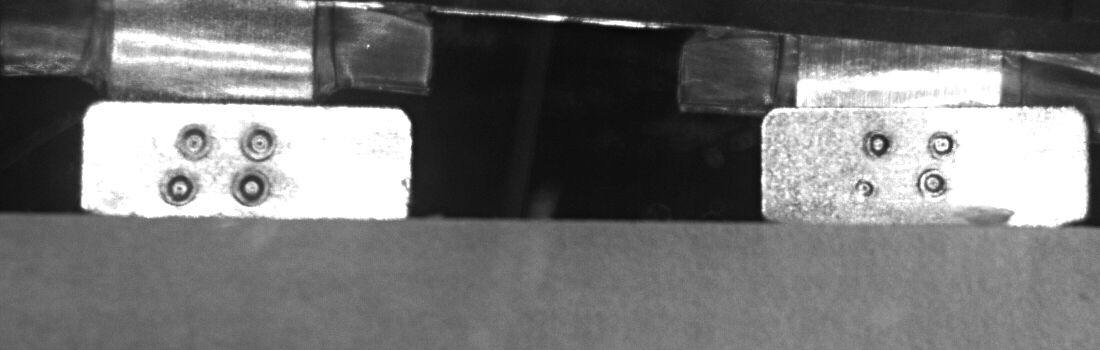

Wenn Lichtquellen direkt auf die Zieloberfläche ausgerichtet sind, werden Fehler deutlich leichter erkennbar, da sie den Kontrast in einer Weise steuern, die diese hervorhebt. Bei der Hellfeldbeleuchtung wird das Licht gleichmäßig über ebene Flächen reflektiert – sie eignet sich daher hervorragend zur Erkennung von Kratzern, Dellen und Schmutz. Bei der koaxialen Beleuchtung verläuft die Lichtachse parallel zur Kamerachse; dadurch werden störende Schatten auf glänzenden Materialien wie Metallteilen oder glatten Kunststoffkomponenten vermieden. Ringlichter umschließen das Objektiv selbst und gewährleisten eine gute Ausleuchtung bei unregelmäßig geformten oder strukturierten Objekten. All diese unterschiedlichen Beleuchtungsverfahren tragen dazu bei, das Signal-Rausch-Verhältnis zu verbessern, indem kleinste Veränderungen der Oberflächenbeschaffenheit deutlicher hervortreten. Ein Beispiel hierfür ist die Prüfung von Leiterplatten (PCBs): Ringlichter können tatsächlich winzige Lötfehler erfassen, indem sie gerade genug Schatten erzeugen, um Unregelmäßigkeiten zu betonen. Auch die Wahl der Beleuchtungswinkel ist entscheidend: Eine korrekte Ausrichtung stellt sicher, dass als Fehler wahrgenommene Merkmale tatsächlich reale Mängel und nicht bloß durch ungünstige Lichtverhältnisse erzeugte optische Täuschungen sind.

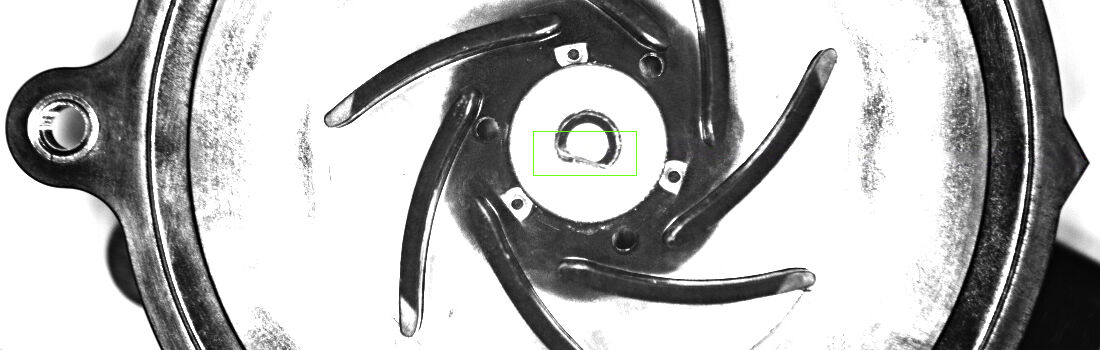

Hinterleuchtungsverfahren (Dunkelfeld, Silhouette) für präzise Kanten- und dimensionsbezogene Analysen

Bei Verwendung von Dunkelfeldtechniken werden Objekte aus Winkeln zwischen 25 Grad und 75 Grad beleuchtet, was dabei hilft, winzige Kantenfehler und Oberflächenmerkmale zu erkennen, die bei herkömmlicher Beleuchtung einfach übersehen werden. Hierbei wird das Licht von Strukturen wie Mikrorissen, kleinen Graten oder sogar Gravurmarkierungen reflektiert, während glatte Bereiche dunkel bleiben. Bei der Silhouetten-Hintergrundbeleuchtung platzieren Ingenieure starke Lichtquellen hinter durchscheinenden Objekten, wodurch scharfe Konturen entstehen, die eine präzise Abmessungsmessung erheblich erleichtern. Denken Sie beispielsweise an die Prüfung von Gewindeformen an Verbindungselementen oder daran, sicherzustellen, dass Halbleiterwafer korrekt ausgerichtet sind. Die Kombination dieser beiden Ansätze in einem einzigen Inspektionssystem reduziert falsch-positive Ausschüsse um rund 40 Prozent im Vergleich zur Anwendung nur einer einzigen Technik. Wie ermitteln Ingenieure die richtigen Beleuchtungswinkel? Dazu analysieren sie die Reflexionseigenschaften verschiedener Materialien: Hochglanzmetalle erfordern kleinere Winkel, während mattierte Kunststoffe besser mit steileren Beleuchtungswinkeln funktionieren.

Materialbewusste Beleuchtung für maschinelle Bildverarbeitung: Wellenlänge, Reflexionsvermögen und Wechselwirkungsphysik

Auswahl optimaler Wellenlängen basierend auf Absorptions-, Reflexions- und Fluoreszenzverhalten

Gute Ergebnisse erzielen mit beleuchtung für Maschinenvision kommt es wirklich darauf an, die richtigen Wellenlängen auszuwählen, basierend darauf, wie verschiedene Materialien mit Licht interagieren. Die meisten Materialien absorbieren bestimmte Farben des Lichts und reflektieren andere. Dunkle Oberflächen nehmen oft viel blaues Licht um 450 Nanometer auf, was tatsächlich hilft, den nötigen Kontrast zu erzeugen, um Fehler erkennen zu können. Bei glänzenden Metallen wird es jedoch schwierig, da sie sehr viel Licht reflektieren. Deshalb eignen sich hier längere rote Wellenlängen bei etwa 660 nm besser, um unerwünschte Blendeffekte zu reduzieren. Dann gibt es noch fluoreszierende Materialien, die ebenfalls besondere Behandlung benötigen. Diese zeigen ihre eigentlichen Eigenschaften erst unter UV-Licht mit 365 nm, wodurch verborgene Verunreinigungen sichtbar hervortreten. Zu verstehen, wie all diese verschiedenen Materialien auf unterschiedliche Lichtwellenlängen reagieren, ist für jeden, der mit maschinellen Sehsystemen arbeitet, von entscheidender Bedeutung.

|

Wellenlänge |

Materialreaktion |

Prüfungs-Vorteil |

|

UV (365 nm) |

Fluoreszenzemission |

Erkennt unsichtbare Rückstände/Brüche |

|

Blau (450 nm) |

Hohe Absorption auf dunklen Oberflächen |

Verbessert die Sichtbarkeit von Kratzern/Beulen |

|

Rot (660 nm) |

Geringe Absorption auf Metallen |

Reduziert Blendung bei polierten Oberflächen |

|

IR (850 nm) |

Tiefenmaterialdurchdringung |

Prüft innere Strukturen |

Durch präzise Wellenlängenanpassung werden die Defekterkennungsraten um bis zu 40 % gegenüber Breitbandbeleuchtung verbessert – wandelt Photon-Material-Wechselwirkungen in handelbare, zuverlässige Daten um.

Sicherstellung der Robustheit: Gleichmäßigkeit, Blendungsminderung und Farbstabilität in Produktionsumgebungen

Quantifizierung der Auswirkungen nicht gleichmäßiger Beleuchtung auf die Rate falscher Ausschussentscheidungen

Ungleichmäßige Beleuchtung führt bei automatisierten Inspektionen zu schwerwiegenden Messinkonsistenzen. Intensitätsschwankungen von nur 15 % innerhalb des Sichtfelds lösen Fehlausweisungen aus, indem sie Phantom-Schatten oder -Hervorhebungen erzeugen. Studien zeigen, dass diese Instabilität für nahezu 40 % aller Fehlausweisungen in der Qualitätskontrolle am Fließband verantwortlich ist. Bei schwankender Beleuchtung:

- Werden echte Fehler in unterbelichteten Bereichen nicht erkannt

- Akzeptable Oberflächenvariationen werden in überbelichteten Bereichen fälschlicherweise als Mängel klassifiziert

Was unnötige Produktionsstopps zur Überprüfung erforderlich macht. Daten des Ponemon Institute belegen einen direkten Zusammenhang: Jeder 10-prozentige Rückgang der Beleuchtungsgleichmäßigkeit erhöht die Fehlausweisungen um 15 % und verursacht den Herstellern jährlich Kosten von 740.000 US-Dollar für Nacharbeit und Ausfallzeiten. Die Stabilisierung der Lichtintensität über verschiedene Materialien und Betriebsbedingungen hinweg ist daher entscheidend für eine vertrauenswürdige und reproduzierbare Fehlererkennung.

Bereit, Ihre Inspektionsgenauigkeit mit optimaler Beleuchtung zu steigern?

Beleuchtung für Maschinenvision ist die Grundlage zuverlässiger Fehlererkennung. Kein Algorithmus kann eine schlechte Ausleuchtung kompensieren. Durch die gezielte Anpassung von Lichtgeometrie, Wellenlänge und Gleichmäßigkeit an Ihre Materialien und Ziele erzielen Sie konsistente und kosteneffiziente Ergebnisse.

Für industrielle Beleuchtungslösungen, die speziell auf Ihre Anwendung zugeschnitten sind, oder um Beleuchtung mit ergänzenden Kameras für Maschinenvision (wie sie von HIFLY angeboten werden) zu kombinieren, arbeiten Sie am besten mit einem Anbieter zusammen, der langjährige Erfahrung im industriellen Bereich vorweisen kann. HIFLY verfügt über 15 Jahre Erfahrung in den Bereichen Beleuchtung, Kameras und integrierte Systeme. Kontaktieren Sie uns noch heute für ein unverbindliches Beratungsgespräch zur Optimierung Ihrer Beleuchtungskonfiguration.