Anwendungen von Polarisationskameras in der industriellen Bildverarbeitung

Bei der industriellen Bildinspektion sind „Blendungen“ und „versteckte Fehler“ zwei große Alpträume für herkömmliche Kameras: starke Reflexionen von Metalloberflächen machen Kratzer „unsichtbar“, Blendungen auf transparentem Glas verdecken innere Blasen, und Spannungsrisse an Kunststoffteilen sind mit Standardkameras völlig unerkennbar. Diese Probleme führen zu einer Quote an übersehenen Fehlern von bis zu 15 %, was manuelle Nachprüfungen erforderlich macht und die Produktion erheblich verlangsamt.

Polarisationskameras nutzen ihre einzigartige Fähigkeit, „polarisiertes Licht zu filtern und subtile Unterschiede hervorzuheben“, und wirken wie ein „Blendschutzfilter + Fehlervergrößerer“ für die Kamera. Sie lösen mühelos Probleme, mit denen herkömmliche Kameras Schwierigkeiten haben.

Dieser Artikel erläutert die zentralen Anwendungsszenarien von Polarisationskameras in der industriellen Inspektion und verbindet technische Prinzipien mit praktischen Beispielen, um Ihnen zu vermitteln, „warum sie Reflexionen eliminieren und Fehler sichtbar machen können“.

Ich. Die „2 Kernfunktionen“ von Polarisationskameras

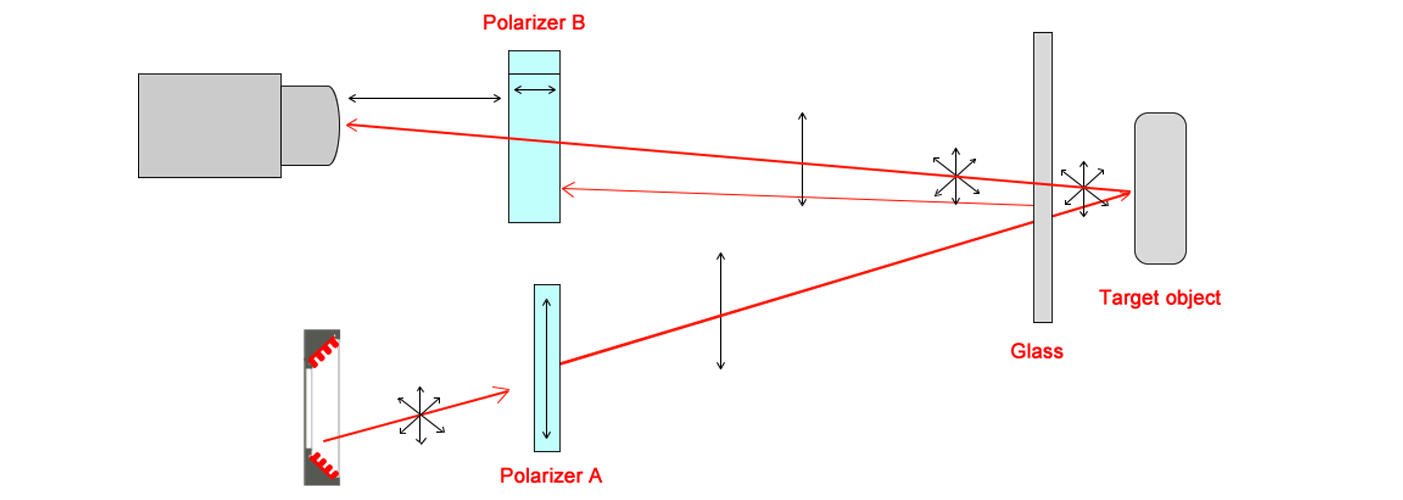

Viele Menschen denken, „Polarisationskameras dienen nur zur Reduzierung von Blendung“, übersehen dabei aber ihren Kernnutzen, der in der „Wechselwirkung zwischen polarisiertem Licht und Materialien“ liegt. Diese beiden Fähigkeiten beheben direkt die Schwächen herkömmlicher Kameras:

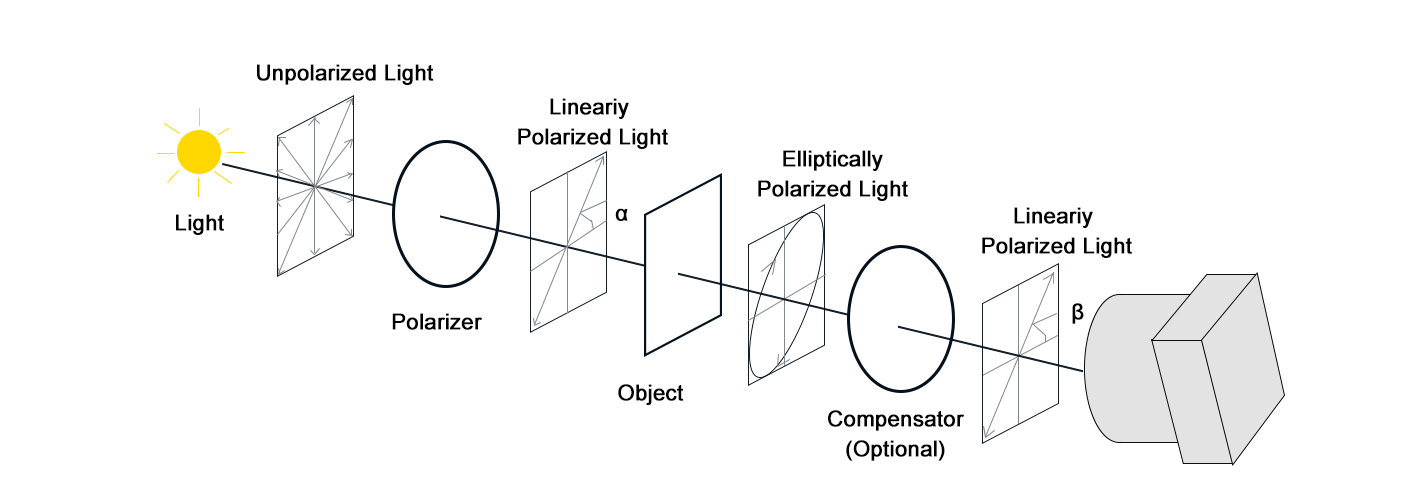

1. „Gezielte Eliminierung von Reflexionen/Blendung“, um Störungen durch Reflexionen zu entfernen: Licht, das an glatten Oberflächen wie Metall, Glas und Kunststoff reflektiert wird, ist oft „polarisiertes Licht“ (Licht, das in einer einzigen Ebene schwingt). Polarisationskameras können polarisiertes Licht in bestimmten Richtungen herausfiltern, indem sie den Polarisationswinkel anpassen, wodurch reflektierende Bereiche „dunkler“ werden und Fehlerdetails stärker hervortreten (z. B. werden Kratzer auf Metall sichtbar, obwohl Reflexionen vorhanden sind).

2. "Verborgene Merkmale aufdecken", um unsichtbare Unterschiede zu identifizieren: Verborgene Eigenschaften wie innere Spannungen in transparenten Bauteilen, Kunststoffstruktur oder Beschichtungsgleichmäßigkeit führen dazu, dass durchgehendes Licht seine "Polarisationsrichtung" (Änderung der Schwingungsrichtung) verändert. Polarisation-Kameras können diese Veränderung erfassen und so verborgene Merkmale in Bilder mit „Helligkeitskontrast“ umwandeln (z. B. erscheinen Glas-Spannungsmuster als farbige Ringe).

Einfach ausgedrückt: Szenarien, in denen herkömmliche Kameras durch Blendung „geblendet werden und versteckte Fehler nicht erkennen können“, sind das „Hauptanwendungsgebiet“ von Polarisationskameras.

II. Kern-Anwendungsszenarien in der industriellen Bildverarbeitung

Polarisationskameras sind kein „Allzweckwerkzeug“, doch ihre Vorteile sind in Anwendungsfällen mit „starker Reflexion oder Notwendigkeit, verborgene Merkmale zu erkennen“, unersetzbar und finden spezifische Anwendung in verschiedenen Industriebereichen:

1. Szenario 1: Oberflächenfehlerprüfung bei Metallteilen – Blendung eliminieren, um Kratzer/Dellen sichtbar zu machen

• Schmerzpunkt: Oberflächenkratzer, Dellen und Grate an Automobilteilen (z. B. Motorblöcken, Getriebegängen) und Werkzeugen (z. B. Schneidwerkzeugen, Lagern) werden bei herkömmlichen Kameras oft durch helle Stellen aufgrund starker Reflexionen von glatten Metalloberflächen „überstrahlt“, was zu einer Ausfallrate bei der Fehlererkennung von bis zu 20 % führen kann. Die manuelle Inspektion erfordert wiederholtes Verstellen der Winkel, um weniger reflektierende Stellen zu finden, benötigt fünf Minuten pro Bauteil, ist äußerst ineffizient und anfällig für fehlerhafte Beurteilungen durch Ermüdung.

• Lösung mit Polarisationskamera:

(1). Technisches Prinzip: Reflexionen von Metalloberflächen sind häufig „linear polarisiertes Licht“. Durch Einstellung des Polarisationswinkels der Kamera senkrecht zur Polarisationsrichtung der Reflexion können über 90 % des Blendlichts herausgefiltert werden. Das von Kratzern/Dellen gestreute Licht ist zufällig verteilt (unpolarisiert) und wird nicht ausgeblendet, wodurch es als „klare helle Linien/dunkle Stellen“ vor dunklem Hintergrund sichtbar wird und die Fehler deutlich erkennbar macht.

(2). Hardware-Aufbau: Verwenden Sie eine 5-MP-Linearpolarisationskamera (einstellbarer Polarisationswinkel 0–360°) + Ringlicht (gleichmäßige Ausleuchtung, reduziert Lichtreflexe) + Makroobjektiv (vergrößert Fehlerdetails wie Kratzer ab 0,1 mm).

• Umsetzungseffekt:

Prüfung von Oberflächenkratzern an Getriebeteilen (Krater Tiefe ≥0,05 mm):

(1).Herkömmliche Methode: Konventionelle Kamera + manuelle Nachprüfung, 5 Minuten/Getriebe, 20 % Überseherrate (feine Kratzer durch Blendung verdeckt), tägliche Nacharbeitungsverluste >¥10.000.

(2).Methode mit Polarisationskamera: Automatische, blendungsfreie Prüfung, 10 Sekunden/Getriebe, erkennt feine 0,05-mm-Kratzer, Überseherrate reduziert auf 0,5 %, Effizienz gesteigert um das 30-Fache, tägliche Einsparungen bei Nacharbeit ~¥9.500, jährliche Einsparungen >¥3 Millionen.

• Geeignete Anwendungsfälle: Prüfung von Oberflächenkratzern, Dellen und Graten an metallischen Autoteilen, Werkzeugen, Edelstahlprodukten und metallischen Bauteilen für die Luft- und Raumfahrt.

2. Szenario 2: Prüfung transparenter/halbtransparenter Teile – Beseitigung von Blendung, um innere Blasen/Verunreinigungen sichtbar zu machen

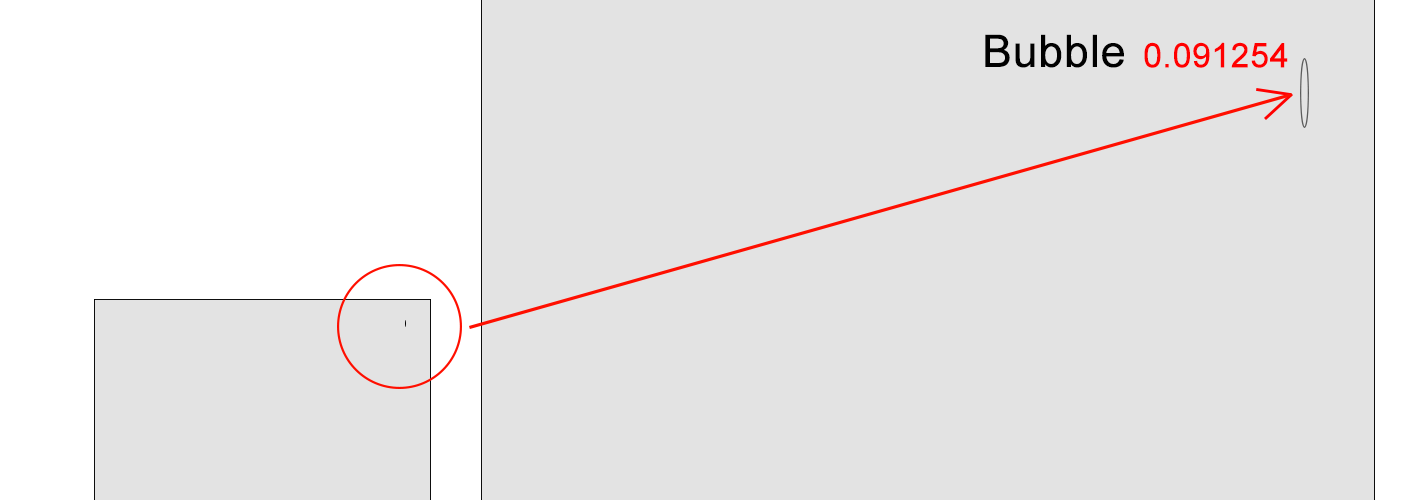

• Schmerzpunkt: Bei Produkten wie Handy-Glasabdeckungen, Photovoltaikglas, Kunststoffflaschen und optischen Linsen verdecken „Oberflächenglätte“ und „innere Reflexionen“, die mit herkömmlichen Kameras aufgenommen werden, innere Blasen, Verunreinigungen und Risse. Eine 0,1 mm große Blase im Handyglass könnte nur ein verschwommener Glanzfleck sein. Die manuelle Inspektion erfordert dunkle Kästen und spezifische Beleuchtungswinkel, ist langsam (30 Sekunden/Glas) und anfällig für Übersehen.

• Lösung mit Polarisationskamera:

(1). Technisches Prinzip: Das Herausfiltern der Oberflächenglätte (häufig polarisiert) ermöglicht eine klare Erfassung der „Lichtstreuung durch innere Fehler“. Blasen/Verunreinigungen verursachen gestreutes Licht (unpolarisiert) und erscheinen als „dunkle Flecken“; Risse verändern die Lichtbrechung und erscheinen als „dunkle Linien“, völlig frei von Glanzstörungen.

(2). Hardware-Aufbau: Verwenden Sie eine 12-MP-Flächen-Scan-Polarisationskamera (hohe Auflösung für feine Fehler) + koaxiale Beleuchtung (reduziert Oberflächenreflexionen) + Glasförderband (konstante Geschwindigkeit für Hochgeschwindigkeitsinspektion).

• Umsetzungseffekt:

Prüfung innerer Blasen in Handy-Glasabdeckungen (Blasendurchmesser ≥0,1 mm):

(1). Herkömmliche Methode: Herkömmliche Kamera + manuelle Dunkelkammerinspektion, 30 Sekunden/Glas, 15 % Fehlerquote (kleine Blasen durch Blendung verdeckt), >200 verschrottete Gläser täglich (Verlust ¥6.000).

(2). Polarisationskamera-Verfahren: Automatisierte Inspektion mit Blendungsentfernung, 2 Sekunden/Glas, erkennt Blasen ab 0,1 mm, Fehlerquote reduziert auf 0,3 %, täglicher Ausschuss reduziert auf 6 Gläser (Verlust ¥180), jährliche Einsparungen >¥2 Millionen, Effizienz gesteigert um das 15-Fache.

• Geeignete Anwendungsfälle: Inspektion von inneren Blasen, Verunreinigungen und Rissen in Handyglas, PV-Glas, optischen Linsen, transparenten Kunststoffbehältern und halbtransparenten Folien.

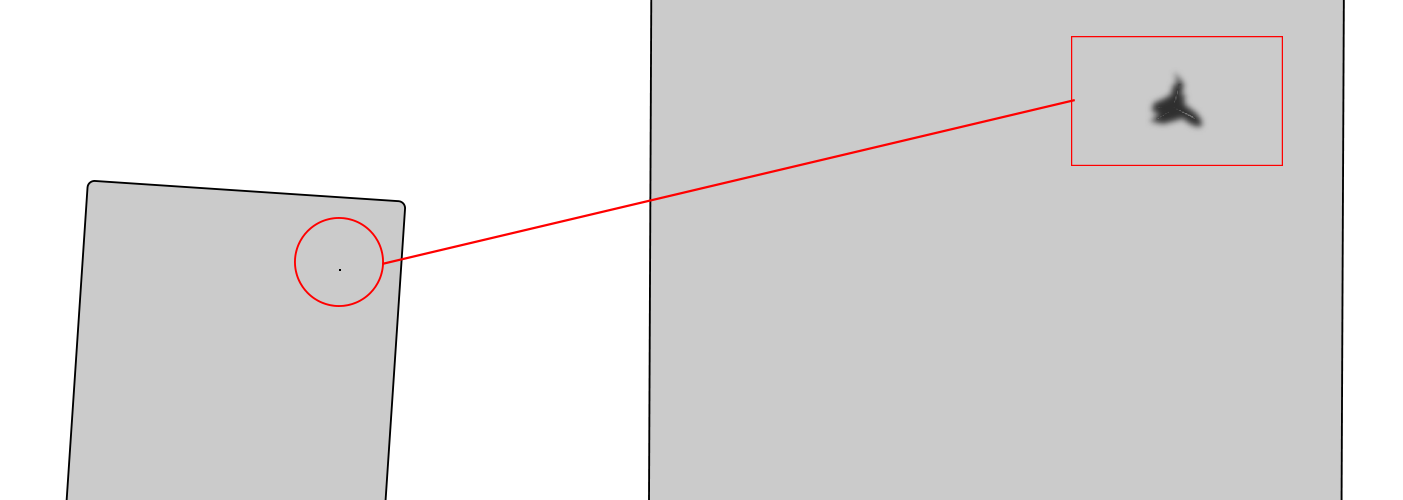

3. Szenario 3: Spannungsprüfung bei Kunststoff/Verbundmaterial – Sichtbarmachung verborgener innerer Spannungsrückstände/Struktur

• Schmerzpunkt: Interne "Spannungsrisse" aus dem Form- oder Spritzgussverfahren bei Kunststoffteilen (z. B. Gerätegehäusen, Automobilinterieurs) und Verbundwerkstoffen (z. B. Kohlefaserplatten) sind unsichtbar, schwächen aber die Bauteile. Die herkömmliche Inspektion erfordert ein "Polarimeter" (speziell, langsam: 2 Minuten/Teil), das nicht mit der Produktionsgeschwindigkeit kompatibel ist (z. B. 10 Teile/Minute), wodurch nur Stichproben (z. B. 10 %) möglich sind und Chargenfehler riskiert werden.

• Lösung mit Polarisationskamera:

(1).Technisches Prinzip: Spannungsrisse verursachen "Doppelbrechung" (Licht teilt sich in zwei senkrecht zueinander polarisierte Strahlen). Die Kamera erfasst die Phasendifferenz und wandelt sie in "gefärbte Interferenzmuster" um (dichter dort, wo die Spannung hoch ist), wodurch verborgene Spannungsrisse sichtbar gemacht werden – ohne dass ein eigenes Polarimeter benötigt wird.

(2).Hardware-Setup: Verwenden Sie eine 2-MP-Polarisationskamera (unterstützt Phasendifferenzanalyse) + helle Flächenleuchte (sorgt für ausreichende Durchdringung dickwandiger Kunststoffe) + Linien-Synchronisationstriggersystem (synchronisiert mit der Spritzgießmaschine).

• Umsetzungseffekt:

Prüfung von Spannungsrisssen an einem Kunststoffgehäuse einer Waschmaschine:

(1).Herkömmliche Methode: Polarimeter-Probenahme, 2 Minuten/Gehäuse, 10% Stichprobenrate, führte zuvor zu Batch-Rissen (Verlust ¥500.000).

(2).Methode mit Polarisationskamera: 100% Vollinspektion, 5 Sekunden/Gehäuse, erkennt verborgene Spannungsrisse mit einer Breite von 0,5 mm, 99,8% Erkennungsrate für Spannungsanomalien, beseitigt Batch-Defekte, jährliche Einsparungen >¥800.000, Effizienzsteigerung um das 24-Fache.

• Geeignete Anwendungsfälle: Prüfung auf innere Spannungsrisse und Unebenheiten der Oberflächenstruktur bei Kunststoff-Gehäusen für Haushaltsgeräte, Kunststoff-Innenausstattung für Automobile, Verbundbauteile, Kunststoffrohre.

4. Szenario 4: Prüfung der Beschichtungs-/Filmdicke – Erkennung von Dickenvariationen/ausgelassene Beschichtung

• Schmerzpunkt: Die Gleichmäßigkeit der Beschichtung bei Autolackierungen, Möbelbeschichtungen und industriellen Folien beeinflusst Optik und Leistung. Herkömmliche Kameras erkennen lediglich Farbunterschiede, nicht jedoch Dickenvariationen (z. B. 0,01 mm Lackschichtdifferenz). Traditionelle Methoden verwenden „Beschichtungsdickenmessgeräte“ (kontaktbehaftet, 10 Sekunden/Messpunkt), die für große Flächen ungeeignet sind und sehr ineffizient sind.

• Lösung mit Polarisationskamera:

(1).Technisches Prinzip: Unterschiedliche Schichtdicken verursachen unterschiedliche "Änderungen des Polarisationszustands" im durchgehenden Licht. Dickere Bereiche verändern die Polarisation stärker. Die Analyse dieser Unterschiede wandelt Dickenvariationen in "Helligkeitsgradienten" (dunkel=dick, hell=dünn) um und zeigt so kontaktlos Unregelmäßigkeiten im Schichtauftrag.

(2).Hardware-Setup: Verwenden Sie eine 8-MP-Polarisationskamera (mit Algorithmen zur Analyse des Polarisationszustands) + Balkenleuchte (deckt große Flächen ab) + Roboterarm (für 360°-Inspektion).

• Umsetzungseffekt:

Prüfung der Lackdicke bei Automobillackierungen (Anforderung: 80±5 μm):

(1). Herkömmliche Methode: Stichprobenartige Messung mit Lackdickenmessgerät (10 Punkte/Fahrzeug), 10 Minuten/Fahrzeug, 12 % Fehlerquote (Unregelmäßigkeiten in nicht gemessenen Bereichen), 8 % Nachbearbeitungsrate.

(2). Methode mit Polarisationskamera: Vollständige Prüfung in 5 Minuten/Fahrzeug, erkennt Dickenabweichungen von ±3 μm, Erkennungsrate für Unregelmäßigkeiten bei 99,5 %, Nachbearbeitungsrate reduziert auf 0,5 %, jährliche Einsparungen bei Nacharbeit >¥1,2 Millionen, Effizienzsteigerung um den Faktor 2.

• Geeignete Anwendungsfälle: Prüfung der Schichtuniformität, fehlende Beschichtungen und Dickenvariationen bei Automobillackierungen, Möbellackierungen, industriellen Folien und metallischen Korrosionsschutzbeschichtungen.

III. Fehlerquellen zu vermeiden: 3 wichtige Aspekte

• Wählen Sie den Polarisationsmodus basierend auf der Fehlerart: Nicht alle Szenarien verwenden denselben Modus. Kameras können linear polarisiert (am besten für Oberflächenreflexionen auf Metall/Glas) oder zirkular polarisiert sein (besser für gekrümmte/unregelmäßige Oberflächen wie Kunststoffkurven, gewölbtes Glas). Eine falsche Wahl verringert die Effektivität.

•Synchronisieren Sie Lichtquelle und Polarisationswinkel: Essentiell für die Wirkung. Verwenden Sie unpolarisierte Lichtquellen (Standard-LEDs) und passen Sie den Winkel zwischen Lichtquelle und Kamerapolfilter an (am besten im rechten Winkel). Die Verwendung polarisierter Lichtquellen oder falscher Winkel führt dazu, dass Blendungen nicht eliminiert werden.

• Berücksichtigen Sie Auflösung und Bildrate entsprechend dem Produktionsrhythmus:

(1). Feine Fehler (z. B. 0,1 mm Kratzer): Wählen Sie eine Kamera mit ≥5 MP.

(2). Hochgeschwindigkeitslinien (z. B. 1 Glas/2 Sekunden): Wählen Sie eine Kamera mit ≥60 fps.

(3). Großflächen (z. B. Karosserie): Wählen Sie eine Flächen-Scan-Polarisationskamera, um Nahtfehler zu vermeiden, die bei Zeilen-Scan-Kameras auftreten können.

IV. Zusammenfassung: Polarisationskameras – Ermöglichen industrielle Inspektion, um „Blendungen zu eliminieren und versteckte Fehler sichtbar zu machen“

Da die industrielle Fertigung immer genauere Fehlererkennung und höhere Produktivität erfordert, werden die Grenzen herkömmlicher Kameras – „Störungen durch Blendungen und die Unfähigkeit, verborgene Fehler zu erkennen“ – zunehmend offensichtlich.

Polarisationskameras gewinnen aufgrund ihrer einzigartigen Fähigkeiten zur „Eliminierung von Blendungen und Sichtbarmachung versteckter Merkmale“ zunehmend an Bedeutung in der Metallbearbeitung, Herstellung transparenter Bauteile, Kunststoffspritzguss, Beschichtung und anderen Bereichen. Sie ersetzen herkömmliche Kameras nicht, sondern schließen die Lücke bei „szenarien mit starker Reflexion und der Erkennung versteckter Fehler“ und ermöglichen es der industriellen Bildverarbeitung, sich von einer Prüfung „abhängig von Zufall und Blickwinkel“ hin zu einer „stabilen und präzisen Identifikation“ weiterzuentwickeln.