Die richtige Linse für optimale Machine-Vision-Bildgebung auswählen

Kernprinzipien der Auswahl von Machine-Vision-Linsen

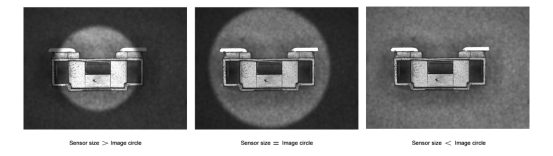

Beziehung zwischen Sensorgröße und Bildkreis

Beim Auswählen einer Linse für Machine Vision ist es entscheidend, den Zusammenhang zwischen Sensorgröße und Bildkreis zu verstehen. Die Sensorgröße bestimmt die notwendigen Abmessungen des Bildkreises, der das von der Linse projizierte Gebiet auf den Sensor darstellt. Wenn der Bildkreis zu klein ist, kann dies zu Vignettierung führen, bei der die Ecken des Bildes durch unzureichende Abdeckung verdunkelt werden. Für optimale Leistung sollte immer eine Linse ausgewählt werden, deren Bildkreis der Sensorgröße entspricht oder diese übertrifft. Übliche Sensorgroßen wie 1/2'', 1'' und 1.2'' erfordern entsprechende Bildkreise, um eine vollständige Abdeckung sicherzustellen und eine Verschlechterung der Bildqualität zu verhindern. Ein Nichtübereinstimmen dieser Werte kann die Sehfähigkeit der Maschine beeinträchtigen und somit die Genauigkeit und Zuverlässigkeit in Anwendungen beeinträchtigen.

Auflösevermögen im Vergleich zu Pixel-Pitch-Anforderungen

In Bildgebungssystemen spielen Auflösevermögen und Pixel-Pitch entscheidende Rollen bei der Erzeugung klarer und detaillierter Bilder. Das Auflösevermögen bezieht sich auf die Fähigkeit einer Linse, feine Details zu unterscheiden, während der Pixel-Pitch den Abstand zwischen den Pixeln auf einem Sensor beschreibt. Für optimale Bildschärfe sollte der Pixel-Pitch kleiner als das Auflösevermögen der Linse sein, um feinere Details aufzunehmen. Studien zeigen, dass typische Werte für das Auflösevermögen bei maschinellen Sehen-Linsen variieren, was eine differenzierte Abbildung ermöglicht, die für präzisionsorientierte Anwendungen essenziell ist. Daher ist es wichtig, das Auflösevermögen mit dem Pixel-Pitch abzugleichen, um das volle Potenzial von maschinellen Sehen-Linsen auszuschöpfen und sicherzustellen, dass jedes erfasste Detail den hohen Auflösungsanforderungen entspricht, die für fortgeschrittene Bildanalyse notwendig sind.

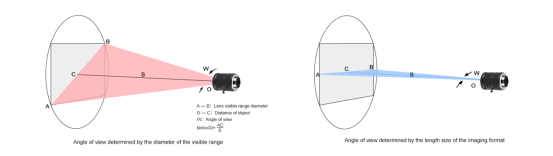

Berechnung des Gesichtsfelds für Zielanwendungen

Fokallängendynamik in der industriellen Bildgebung

Das Verständnis der Berechnung des Gesichtsfeldes (Field of View, FOV) ist entscheidend beim Anpassen von Maschinenvisionssystemen an spezifische Aufgaben. Die Formel zur Bestimmung des FOV lautet `FOV = Sensorgröße / Brennweite`. Diese Berechnung zeigt das sichtbare Gebiet, das der Kamera-Sensor erfassen kann, und beeinflusst die Wahl der Linse je nach Anwendungsbedarf. Zum Beispiel können in Fertigungslinien größere FOVs gesamte Produkte auf einmal erfassen, während Qualitätskontrollen engere FOVs für detaillierte Inspektionen erfordern. Die Auswahl einer passenden Brennweite, die den FOV-Anforderungen der Anwendung entspricht, gewährleistet nicht nur effektives Überwachen, sondern trägt auch zur Effizienz und Genauigkeit in verschiedenen industriellen Prozessen bei.

Vergrößerungskompromisse in Hochgeschwindigkeitsumgebungen

Die Vergrößerung beeinflusst sowohl die erfassten Details als auch die Arbeitsgeschwindigkeit von Bildgebungssystemen. Spezifisch wird die Vergrößerung durch sowohl den Abstand zum Objekt als auch durch den verwendeten Linsentyp bestimmt. Hohe Vergrößerung verbessert im Allgemeinen die Bildetails, kann aber aufgrund erhöhter Bewegungsanfälligkeit die Geschwindigkeit beeinträchtigen. Umgekehrt kann eine geringe Vergrößerung schnellere Geschwindigkeiten ermöglichen, dabei jedoch feinere Details verpassen. In Hochgeschwindigkeitsumgebungen, wie sie in schnellen Fertigungslinien vorkommen, besteht ein Spannungsfeld zwischen Auflösung und Geschwindigkeit. Fallstudien betonen oft Szenarien, in denen falsche Einstellungen der Vergrößerung zu Leistungsengpässen geführt haben, was die Notwendigkeit eines fundierten Ansatzes zur Optimierung von Maschinenvisionssystemen unterstreicht.

Telezentrische Optik für präzise Messtechnik

Telezentrische Optiken sind unerlässlich in der Präzisionsmetrologie, da sie eine konstante Vergrößerung unabhängig von der Objektdistanz bieten. Im Gegensatz zu konventionellen Linsen sorgen telezentrische Linsen für eine gleichmäßige Bildskalierung und eliminieren Perspektivverzerrungen – entscheidend für genaue dimensionsbezogene Messungen. Ihr Design bietet einen einzigartigen Vorteil in Anwendungen, die exakte metrologische Genauigkeit erfordern, wie zum Beispiel die Inspektion komplexer mechanischer Komponenten. Viele Industrien haben telezentrische Optiken zur Verbesserung der Wiederholgenauigkeit und Zuverlässigkeit von Qualitätsmessungen integriert, was das Produktionsniveau erheblich verbessert und Fehlermargen reduziert. Durch ihre Fähigkeit, präzise Ausrichtung und Messungen aufrechtzuerhalten, sind telezentrische Linsen zu einem Grundpfeiler für Branchen geworden, die ultimativer Präzision Priorität einräumen.

Optimierung der Beleuchtungsintegration in der Maschinenvision

Synchronisierung von Beleuchtungstypen mit Linseneigenschaften

Die Synchronisation des richtigen Beleuchtungstyps mit den Eigenschaften des Objektivs ist entscheidend für die Erzielung einer hohen Bildqualität in Anwendungen der Maschinenvision. Verschiedene Arten von Beleuchtung wie Rückenbeleuchtung, Frontbeleuchtung oder gestreute Beleuchtung spielen unterschiedliche Rollen bei der Verbesserung der Bildqualität. Zum Beispiel ist Rückenbeleuchtung hervorragend zur Erkennung des Umrisses oder der Silhouette eines Objekts, während Frontbeleuchtung eine detaillierte Ansicht der Oberflächenmerkmale bietet. Die Leistung unterschiedlicher Objektive unter verschiedenen Beleuchtungsbedingungen kann stark variieren, was eine sorgfältige Auswahl erfordert. Ein Weitwinkelobjektiv könnte beispielsweise unter gestreuter Beleuchtung hervorragend abschneiden, während ein telezentrisches Objektiv möglicherweise eine fokussiertere Beleuchtung benötigt, um Verzerrungen zu reduzieren.

Um bei der Auswahl des geeigneten Beleuchtungstyps auf Basis der Objektiveigenschaften zu helfen, berücksichtigen Sie die folgende Checkliste:

- Beleuchtungstyp den Anforderungen zuordnen : Ermitteln Sie, ob Rückenbeleuchtung, Frontbeleuchtung oder eine Kombination für Ihre spezifische Anwendung notwendig ist.

- Lens-Kompatibilität auswerten : Überprüfen Sie, wie das Objektiv unter verschiedenen Beleuchtungsszenarien performt, wobei Klarheit und Reduzierung von Fehlern gewährleistet werden.

- Gesamte Anforderungen an die Einrichtung bewerten : Berücksichtigen Sie den Arbeitsabstand, das Sichtfeld und alle Umwelteinflussfaktoren, die möglicherweise die Beleuchtungsanforderungen beeinflussen.

Die Wahl der richtigen Synchronisation von Objektiven und Beleuchtungsarten stellt sicher, dass das Machine-Vision-System unter diversen Bedingungen optimal funktioniert.

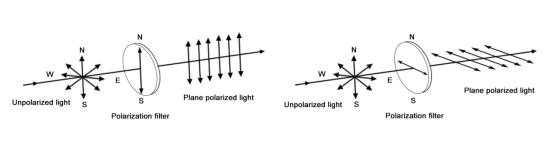

Bewältigung von Herausforderungen durch reflektierende Oberflächen

Reflektierende Oberflächen stellen in bildgebenden Anwendungen erhebliche Herausforderungen dar, da sie oft unerwünschtes Glitzern verursachen, das wichtige Details für eine genaue Analyse überdecken kann. Diese Herausforderungen erfordern effektive Strategien zur Verringerung von Glitzern und zur Verbesserung der Bildergebnisse. Polarisationsoptiken sind eine gebräuchliche Lösung, da sie bestimmte Lichtwinkel auswählen können, die Reflexionen verursachen. Ebenso trägt die Aufbringung von Diffusorbeschichtungen auf Linsen dazu bei, das Licht gleichmäßig über die Oberflächen zu verteilen, wodurch die Reflektionsintensität reduziert und die Bildschärfe verbessert wird.

Um diese Strategien mit praktischen Beispielen zu untermauern, betrachten Sie, wie Materialien wie Glas, poliertes Metall oder glänzende Kunststoffe die Leistung der Maschinenvision beeinflussen können. Eine hohe Reflexion bei diesen Materialien kann Bilder verzerren und zu Ungenauigkeiten bei Aufgaben wie Qualitätskontrolle oder Komponentenausrichtung führen. Durch den Einsatz von Polarizern oder Diffusorkoatingen werden Reflexionen minimiert, was präzisere Bewertungen ohne Störungen durch Glare ermöglicht.

Die Integration dieser Lösungen in den Bildaufnahme-Prozess stellt sicher, dass das Visionssystem auch bei anspruchsvollen reflektierenden Oberflächen Genauigkeit und Zuverlässigkeit aufrechterhält. Die Bewältigung dieser Probleme ist zentral für die Optimierung der Beleuchtungsintegration in der Maschinenvision für Branchen, die auf präzise Bildanalyse angewiesen sind.

Umweltbedingungen für die Linsenleistung

Schwingungsbewährtheit in Produktionslinien-Setups

In industriellen Umgebungen können Vibrationen die Leistungsfähigkeit von Linsen erheblich beeinträchtigen, was zu Bildverzerrungen und einer Reduktion der Aufnahmequalität führt. Diese Vibrationen, oft verursacht durch nahegelegene Maschinen oder Produktionsaktivitäten, können optische Komponenten verschieben und die Bildschärfe beeinträchtigen. Schiffscrewkompressoren und schweres Maschinenbau-Gerät tragen nachweislich maßgeblich zu dieser Herausforderung bei, wie Branchenberichte zeigen, die Ausfallraten an linsenbedingten Vibrationsschäden aufzeigen. Um diese Auswirkungen zu mindern, werden maschinelle Sehgeräte mit spezifischen Merkmalen entwickelt, die die Widerstandsfähigkeit gegen Vibrationen erhöhen. Robuste Linsengehäuse, Stoßdämpfer und fortschrittliche Montagesysteme sorgen dafür, dass Linsen ihre Ausrichtung und Stabilität beibehalten. Ingenieure integrieren oft Materialien und Designs, die Vibrationen absorbieren oder dämpfen, um so die Integrität des optischen Systems zu schützen. Durch den Fokus auf Widerstandsfähigkeit bei der Auswahl von Linsen können wir die feinen Details und genauen Messungen bewahren, die in Anwendungen der maschinellen Sehfähigkeit entscheidend sind.

Thermische Stabilität für konsistente Bildqualität

Die thermische Stabilität ist ein entscheidender Aspekt, um eine konsistente Bildqualität in Machine-Vision-Objektiven aufrechtzuerhalten, insbesondere in Umgebungen mit schwankenden Temperaturen. Temperaturänderungen können dazu führen, dass sich die Objektivkomponenten ausdehnen oder sich zusammenziehen, was zu Fokusverschiebungen und Aberrationen führt und so die Bildgenauigkeit beeinträchtigt. Um diese Variationen zu bekämpfen, werden Objektive unter Verwendung von Materialien wie Niederdehnungsglas und wärmebeständigen Beschichtungen entwickelt, die den Einfluss thermischer Schwankungen minimieren. Darüber hinaus können Entwurfsmethoden wie das Einbauen von Wärmedämmungsschichten die Stabilität des Objektivs weiter verbessern. Denken Sie an Anwendungen wie Automobilmontagelinien, wo häufig Temperaturschwankungen auftreten, ermöglichen diese Designansätze eine nachhaltige Hochleistung. Mit dem technologischen Fortschritt erleben wir Verbesserungen in der Objektivgestaltung, die die thermische Stabilität aufrechterhalten, wodurch Präzision und Zuverlässigkeit bei verschiedenen Machine-Vision-Aufgaben gewährleistet und letztlich die Gesamtleistung des Systems optimiert wird.

Spezialisierte Objektivtypen für fortgeschrittene Anwendungen

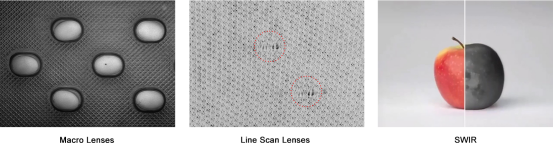

Makro-Objektive zur Erkennung mikroskopischer Fehler

Makro-Objektive sind spezialisierte Optiken, die darauf ausgelegt sind, detaillierte Aufnahmen kleiner Objekte zu erstellen, wodurch sie ideal für die Erkennung mikroskopischer Fehler sind. Ihre einzigartigen Eigenschaften, wie hohe Vergrößerungsverhältnisse und kurze Arbeitsabstände, ermöglichen eine präzise Abbildung, die notwendig ist, um winzige Materialfehler zu identifizieren. In der industriellen Qualitätskontrolle haben Makro-Objektive einen erheblichen Einfluss auf Auflösung und Detailgenauigkeit, was Inspektoren ermöglicht, selbst die kleinsten Fehler zu erkennen, die sonst unbemerkt bleiben könnten. Branchen wie die Elektronikfertigung und die Pharmaindustrie nutzen Makro-Objektive häufig für Aufgaben wie die Untersuchung von Schaltkreisplatten auf Mikrorisse oder die Überprüfung der Integrität von Tableauüberzügen.

LinienScan-Objektive für kontinuierliche Webinspektion

LinienScan-Objektive spielen eine zentrale Rolle bei der kontinuierlichen Webinspektion, indem sie LinienScan-Aufnahmen ermöglichen, eine Methode, die sich von der traditionellen Aufnahme dadurch unterscheidet, dass sie bewegte Objekte zeilenweise anstatt rahmenweise abbildet. Dieser Ansatz ist insbesondere in Hochgeschwindigkeitsproduktionsumgebungen wie der Textil- oder Folienherstellung vorteilhaft, wo große Materialmengen in Echtzeit überprüft werden müssen. LinienScan-Objektive ermöglichen eine nahtlose Inspektion durch konsistente und umfassende Abdeckung, wodurch kein Detail übersehen wird. Erfolgreiche Implementierungen finden sich in Textilfabriken, wo diese Objektive dazu beitragen, die Qualität durch die Erkennung von Unvollkommenheiten in Stoffmustern während der Produktion zu gewährleisten.

SWIR-kompatible Optik für Materialanalyse

SWIR (Short Wave Infrared)-Optik bietet einzigartige Fähigkeiten für die Materialanalyse, wodurch die Identifizierung von Substanzen ermöglicht wird, die für Standard-Bildgebungssysteme unsichtbar sind. SWIR-Bildgebung ist insbesondere nützlich, um Details in Materialien aufzudecken, die unterschiedliche Absorptionscharakteristiken im Infrarot-Spektrum aufweisen, wie etwa Feuchtigkeitsgehalt oder Materialzusammensetzung. Branchen wie die Landwirtschaft nutzen SWIR-kompatible Optiken, um die Gesundheit von Pflanzen durch Erkennen von Wasserstressniveaus zu bewerten, während die Automobilindustrie sie verwendet, um die Zusammensetzung von Verbundmaterialien zu überprüfen. Die Fähigkeit von SWIR-Optiken, die Materialanalyse zu verbessern, erhöht erheblich die Genauigkeit und Tiefe von Inspektionen und trägt zu innovativen Anwendungen in verschiedenen Sektoren bei.