Langlebige Machine-Vision-Kameras: Zuverlässige optische Inspektion auch unter extremen Umgebungsbedingungen

Industrielle Herausforderungen in anspruchsvollen Umgebungen

Maschinenvison-Systeme stehen häufig harten Bedingungen gegenüber, die ihre Zuverlässigkeit beeinträchtigen.

In Automobilwerken können saure Dämpfe aus Elektrotauchlackieranlagen Standardkameras korrodieren. In Lebensmittelbetrieben, in denen Hochdruckreinigungen zum Einsatz kommen, können Dichtungsdefekte auftreten, während Energieanlagen explosionsgeschützte Lösungen für explosionsfähige Atmosphären benötigen.

Ungeplante Stillstände aufgrund solcher Ausfälle bleiben ein kritischer Schmerzpunkt.

Kernkonstruktion: Robuste physikalische Architektur jenseits des Basisschutzes

Überlebensfähigkeit beginnt mit einer mehrschichtigen Konstruktionsphilosophie.

Lasergeschweißte Gehäuse eliminieren das Risiko von Dichtungsverschleiß und übertreffen alternatives Silikon-Dichtungsmaterial.

Aluminium in Luftfahrtqualität absorbiert Stöße durch Zusammenstöße mit schweren Maschinen, während gehärtete Varianten aus Edelstahl chemische Spritzbelastungen in Batterie- oder Reifenproduktionsumgebungen standhalten.

Anpassungsfähige Leistung unter Extrembedingungen

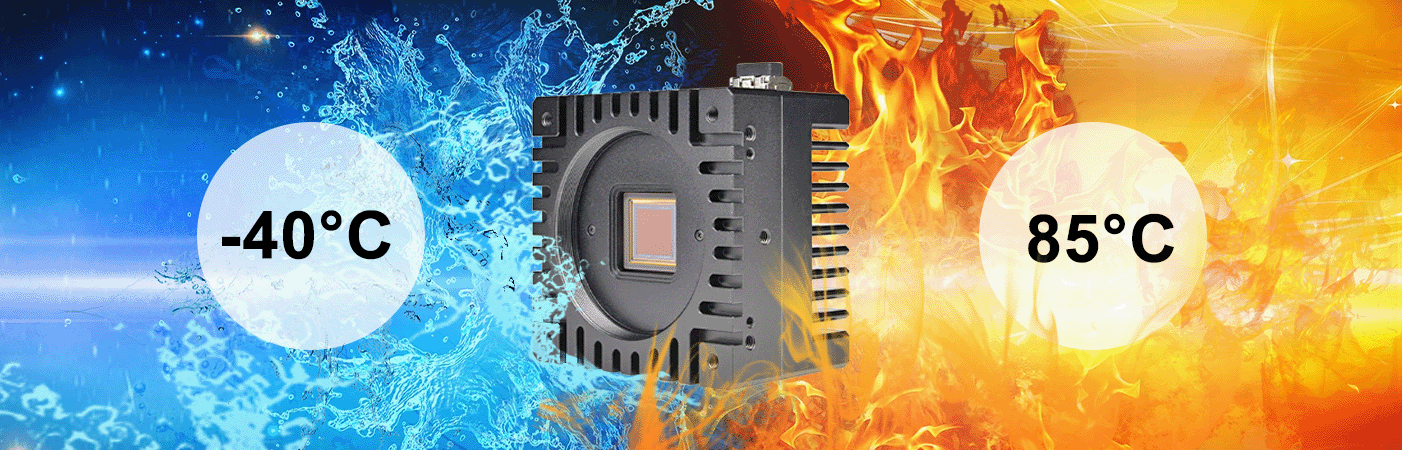

Thermische Stabilität erweist sich als entscheidend in diversen Branchen.

Sensoren mit aktiver Driftkompensation gewährleisten mikrometergenaue Messungen, ob bei -40 °C in Kühllagerräumen oder bei 85 °C in der Nähe von Schmiedepressen.

Für schlecht beleuchtete Bergwerke oder geglänzende Gießereien ermöglicht die Aufnahme mit weitem Dynamikumfang die Erfassung entscheidender Details.

Branchenspezifische Lösungen für Widerstandsfähigkeit

Automobilfertigungssicherheit

Korrosionsgeschützte Kameras mit Druckluftreinigung verhindern Beschlagen in Lackierkabinen.

Abschirmung gegen elektromagnetische Störungen gewährleistet störungsfreien Betrieb in der Nähe von Schweißrobotern, wie von einer deutschen Automobilgruppe im Rahmen ihrer Null-Ausfallzeit-Initiative eingesetzt.

Lebensmittel- und Pharmaziehygienekonformität

IP69K-zertifizierte Geräte widerstehen 100-bar-Sanitärstrahlen ohne Eindringen von Flüssigkeit.

Materialien gemäß FDA-Vorschriften eliminieren Kontaminationsrisiken.

Ein Milchverarbeiter verlängerte Reinigungszyklen um das Dreifache mithilfe solcher Systeme und reduzierte dadurch Wasserverbrauch und Chemikalieneinsatz.

Risikominderung im Energiesektor

ATEX/IECEx Zone-1- und UL Class-1-Div-2-zertifizierte Kameras verhindern Zündungen in methanreichen Tunneln.

Innere Sicherheit durch faseroptische Übertragung könnte kupferne Kabel, die Funkenrisiken aussetzen, in petrochemischen Anlagen ersetzen.

Vorteile der Betriebs-effizienz

Robuste Vision-Systeme schaffen Mehrwert jenseits der reinen Überlebensfähigkeit.

Verlängerte Wartungsintervalle minimieren Produktionsunterbrechungen. Geringere Kalibrierhäufigkeit und weniger Komponentenaustausch senken die Gesamtkosten über die Lebensdauer.

Einfache Integration ist entscheidend – M12-8-polige Steckverbinder gewährleisten die Signalintegrität bei vibrierenden Förderbändern, während mit Stickstoff befüllte Drucklinsen Beschlagen bei schnellen Temperaturwechseln verhindern.

Einführung zukunftssicherer Vision-Systeme

Beim Einsatz von Kameras in extrem beanspruchenden Umgebungen folgende Aspekte berücksichtigen:

1. Temperaturwechselbereiche und chemische Expositionsszenarien

2. Vibrationsspektren von Maschinen oder Materialhandhabung

3. Erforderliche Zertifizierungen (z. B. IP69K für Waschdown, ATEX für explosionsgefährdete Bereiche)

4. Gesamtkosten der Nutzung einschließlich Reinigungsarbeitsaufwand und ungeplante Stillstandszeiten .