Wie Kamera-Systeme für Maschinenvision die Präzision der Industrieautomatisierung erhöhen

Kerntechnologien, die Maschinenvisionskameras antreiben

Hochaufgelöste Bildgebung für Präzision auf Mikroniveau

Hochaufgelöste Bildgebung ist entscheidend für die Erreichung von Präzision auf Mikroniveau in industriellen Anwendungen. Diese hochaufgelösten Maschinenvision-Kameras bieten detaillierte Bilder, die für genaue Messungen und Inspektionen unerlässlich sind und helfen Industrien, hohe Standards bei der Qualitätskontrolle einzuhalten. Eine hohe Pixeldichte ermöglicht es Kameras, jedes kleine Detail aufzunehmen, während eine überlegene Sensorqualität die Gesamtdeutlichkeit des Bildes verbessert. Studien und realweltliche Beispiele bestätigen, dass die Einführung von Hochauflösungstechnologie die Genauigkeit in verschiedenen Sektoren erheblich verbessert hat. Zum Beispiel zeigte das Fraunhofer-Institut, wie Kameras Oberflächenanomalien bis zu 1,5 Mikrometer erkennen können, was ihre bahnbrechenden Fähigkeiten bei der Feindetailerkennung demonstriert.

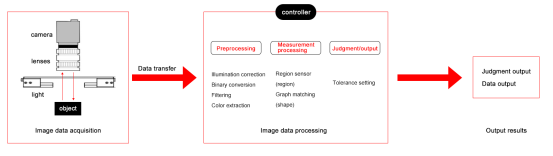

Künstliche-Intelligenz-Integration und Echtzeit-Datenverarbeitung

Die KI-Integration revolutioniert die Bildverarbeitung durch die Fähigkeit, Daten in Echtzeit zu analysieren. Dabei nutzen tiefes Lernen-Algorithmen für eine präzise Objekterkennung. Maschinenvisionssysteme mit KI-Integration können feine Nuancen und Muster mit Geschwindigkeit und Genauigkeit erkennen, was zu besser informierten automatisierten Entscheidungsprozessen führt. Experten betonen die Effektivität von KI-verstärkten Systemen und unterstreichen die zentrale Rolle der Echtzeit-Datenverarbeitung bei sofortigen Reaktionen auf dynamische industrielle Umgebungen. Eine Studie, veröffentlicht in AUTOMATION 2024, verdeutlichte, wie kI-integrierte Kameras kontinuierlich lernen und ihre Genauigkeit verbessern, zuverlässige Erkenntnisse anbieten und die Betriebs-effizienz erhöhen.

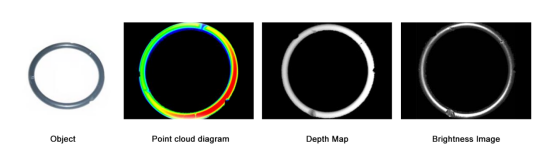

3D-Visionssysteme für komplexe räumliche Analyse

3D-Visionssysteme spielen eine entscheidende Rolle bei der genauen räumlichen Analyse, indem sie Tiefe und Dimensionen in visuelle Inspektionen einbringen. Diese Systeme verwenden Technologien wie Stereo-Vision und Laser-Triangulation, um komplexe räumliche Daten aufzunehmen, was für Branchen von kritischer Bedeutung ist, die präzise Messungen und Positionierungen benötigen. Die Automobilindustrie verwendet zum Beispiel 3D-Kameras für komplexe Montageaufgaben, wodurch die Effizienz durch Reduzierung der Defektraten gesteigert wird. Ein führender europäischer Automobilhersteller hat kürzlich 900 neue 3D-Visionssensoren in den Motoren- und Karosseriebaulines installiert, um eine bessere Ausrichtung und Defektprecision zu erreichen, was die erheblichen Vorteile der 3D-Analyse in verschiedenen Sektoren unterstreicht.

Kritische Anwendungen in der Präzisionsautomatisierung

Formüberwachung und Fehlererkennung in der Fertigung

Maschinenvision-Kameras sind von entscheidender Bedeutung für die Formüberwachung in der Fertigung, da sie Qualität und Effizienz gewährleisten. Diese hochaufgelösten Kameras dienen als Formmonitore und erfassen detaillierte Bilder, die es ermöglichen, Formen zu präzise zu inspizieren, die in verschiedenen Fertigungssektoren eingesetzt werden. Sie automatisieren die Fehlererkennung und verbessern den Qualitätskontrollprozess erheblich, indem sie Mängel identifizieren, die menschlichen Inspektoren eventuell entgehen würden. Spezielle Techniken wie Bildverarbeitungsalgorithmen ermöglichen diesen Systemen die Erkennung von Oberflächenfehlern, dimensionsbedingten Ungenauigkeiten und Materialinkonsistenzen, was die Defektrate erheblich reduziert.

Branchenberichte deuten darauf hin, dass die Implementierung von Maschenvisionssystemen zur Formüberwachung zu einem bemerkenswerten Rückgang der Defektraten in der Fertigung geführt hat. Zum Beispiel hebt eine Studie des Global Machine Vision Market hervor, dass Branchen, die diese Systeme einsetzen, einen Rückgang der Produktdefekte um bis zu 30 % verzeichnet haben. Diese Verbesserung steigert nicht nur die Produktionsqualität, sondern reduziert auch Verschwendung und Nacharbeit, was zu Kosteneinsparungen und einer erhöhten Betriebs-effizienz führt. Die Integration dieser Technologien wird zunehmend wichtig, da Hersteller qualitative Wettbewerbsvorteile und Innovation suchen.

Robotersteuerung für Montagelinien-Genauigkeit

Vision-gesteuerte Robotik spielt eine entscheidende Rolle bei der Verbesserung der Präzision von Fertigungslinien durch genaue robotergesteuerte Führung. Maschinenvisionsysteme werden mit Robotik integriert, um präzise visuelle Rückmeldung zu ermöglichen und Roboter dazu in der Lage zu setzen, detaillierte Aufgaben mit hoher Genauigkeit auszuführen. Diese Integration führt zu einer verbesserten Betriebs-effizienz und Konsistenz, reduziert Fehler und erhöht die Durchsatzleistung in Fertigungsprozessen. Maschinenvision-Kameras liefern Echtzeitdaten, wodurch Robotik dynamischen Umgebungen spontan anpassen kann.

Branchen wie Automobilbau und Elektronikfertigung haben erheblich von vision-geführter Robotik profitiert. Leistungsdaten zeigen, dass die Integration dieser Technologien zu einer 25-prozentigen Verbesserung der Montagelinien-Genauigkeit geführt hat. Darüber hinaus hebt eine Studie des SOLOMON Technology Corp. hervor, dass führende Unternehmen, die maschinelle Bildverarbeitung in der Robotik einsetzen, Wirkungsgradsteigerungen von bis zu 40 % erzielt haben. Diese Transformation belegt das Potenzial von Systemen der maschinellen Bildverarbeitung, die industrielle Automatisierung zu revolutionieren und den Weg für intelligenter und anpassungsfähigere Fertigungssysteme zu ebnen.

Hochgeschwindigkeitsprüfung im Automobil- und Elektronikbereich

In Sektoren wie Automobilbau und Elektronik ist eine Hochgeschwindigkeits-Inspektion entscheidend für die Sicherstellung der Produktsicherheit und den Einhaltung strenger Standards. Maschinenvisionsysteme ermöglichen dies durch die Verwendung von Hochgeschwindigkeitskameras, die in der Lage sind, schnelle Folgen von Bildern aufzunehmen, um Fehler und Mängel sofort zu erkennen. Diese Systeme können tausende Komponenten pro Sekunde überprüfen und bieten somit uneerreichte Geschwindigkeit und Genauigkeit in Qualitätskontrollprozessen. Die Hochgeschwindigkeits-Inspektion stellt sicher, dass Produkte den Sicherheitsstandards entsprechen, reduziert das Risiko von Rückrufen erheblich und steigert die Kundenzufriedenheit.

Branchendaten unterstreichen die Auswirkungen von Hochgeschwindigkeits-Inspektionen bei der Steigerung der Fertigungseffizienz. Zum Beispiel projiziert der globale Marktbericht für Maschinenvision den Automobilsektor als führend bei der Einführung dieser Technologien, angetrieben durch die Notwendigkeit präziser und schneller Inspektionen. Die reibungslose Integration von Maschinenvisionssystemen ermöglicht es Herstellern, effizient den Branchenstandards zu entsprechen und kontinuierliche Produktionszyklen ohne Kompromisse in Bezug auf die Qualität zu unterstützen. Durch die Nutzung dieser fortgeschrittenen Inspektionsfähigkeiten können Unternehmen ihren Ruf für Exzellenz aufrechterhalten, während sie Produktionskosten und -zeiträume optimieren.

Vorteile präzisionsgesteuerter Maschinenvisionssysteme

Verbesserung der Qualitätskontrolle durch Maschinenvisionsinspektion

Maschinelles Sehen-Prüfsysteme revolutionieren die Qualitätskontrolle, indem sie die Erkennung und Analyse von Fehlern in Produktionsprozessen automatisieren. Diese Systeme verwenden hochaufgelöste Kameras und fortschrittliche Bildverarbeitungstechnologien, um sicherzustellen, dass Produkte strenge Qualitätsstandards erfüllen. Durch die Reduktion der Abhängigkeit von manuellen Inspektionen verringert maschinelles Sehen erheblich menschliche Fehler, was zu einer höheren Konsistenz und Zuverlässigkeit der Produktionsergebnisse führt. So zeigen branchenspezifische Statistiken, dass Defektraten um bis zu 30 % sinken können, wenn Systeme für maschinelles Sehen in die Qualitätskontrollprozesse integriert werden. Diese Verbesserung unterstreicht die Effektivität dieser Systeme bei der Gewährleistung einer überlegenen Produktqualität und eines effizienteren Betriebsablaufs.

Reduzierung von Produktionsdowntime und Verschwendung

Die proaktive Fehlersuche durch maschinelle Sehsysteme ist entscheidend für die Reduzierung von Produktionsausfällen und Abfall. Durch frühzeitige Identifizierung von Problemen in der Produktionsphase verhindern diese Systeme die Ansammlung von Fehlern, die ansonsten zu erheblichen Produktionsstopps und Nachbearbeitungen führen könnten. Dadurch können Hersteller ihre Arbeitsabläufe optimieren und effektiv die Abfallentstehung begrenzen sowie Betriebskosten senken. In einer bemerkenswerten Fallstudie gelang es einem Hersteller, die Ausfälle um beeindruckende 35 % zu reduzieren, wobei dieser Erfolg auf die strategische Implementierung von Maschinen-Sehtechologie zurückgeführt wurde. Solche Belege unterstreichen die greifbaren Vorteile von maschinellen Sehsystemen bei der Optimierung von Produktionsprozessen und der Steigerung der Gesamtleistung.

Skalierbarkeit innerhalb von Industry 4.0 Rahmenwerken

Maschinenvisionsysteme spielen innerhalb des Industry-4.0-Rahmens eine zunehmend zentrale Rolle, indem sie durch die nahtlose Integration mit IoT-Geräten und komplexen automatisierten Prozessen intelligente Fertigung ermöglichen. Ihre Skalierbarkeit gewährleistet eine einfache Anpassung und Erweiterung in verschiedenen Industrieumgebungen, was die Entwicklung intelligenter Fabriken fördert. Experten prognostizieren, dass der Maschinenvisionsmarkt mit einem durchschnittlichen jährlichen Wachstumsrate von 7,6 % von 2023 bis 2032 wachsen wird, was seine wachsende Bedeutung im Industry-4.0-Kontext unterstreicht. Dieses Wachstum spiegelt die weitreichende Einführung von Maschinenvisionsystemen wider, die durch ihre Fähigkeit getrieben wird, die Automatisierung, Effizienz und Genauigkeit weltweit in den Fertigungssektoren zu verbessern.

Bewältigung von Implementierungsherausforderungen

Integration von Kameras in bestehende industrielle Systeme

Die erfolgreiche Integration von Maschinenvisionsystemen in bestehende Legacy-Systeme ist eine häufige Herausforderung in der Industrie. Viele ältere Systeme sind nicht darauf ausgelegt, hochaufgelöste Maschinenvision-Kameras zu unterstützen, was die Integrationsbemühungen komplizieren kann. Technologische Lösungen wie Schnittstellenmodule und Middleware wurden entwickelt, um eine reibungslose Integration zwischen Maschinenvisionstechnologie und Legacy-Systemen zu ermöglichen. Zum Beispiel können spezialisierte Softwarewerkzeuge Daten zwischen alten und neuen Systemen übersetzen, wodurch teure Systemumbauten reduziert werden. Branchenexperten haben festgestellt, dass Erfahrungsberichte von Unternehmen, die diese Integrationsherausforderungen erfolgreich gemeistert haben, das Potenzial für verbesserte Operationen und Produktivität demonstrieren. Durch die Implementierung dieser Lösungen können Unternehmen fortgeschrittene Maschinenvision-Prüftechniken nutzen, um ihre Legacy-Systeme zu verbessern.

Behandlung der Datensicherheit in vernetzten Umgebungen

Datensicherheit hat in vernetzten industriellen Umgebungen höchste Priorität, insbesondere wenn sensible Betriebsdaten von Maschinenvisionssystemen erfasst werden. Um diese Daten zu schützen, müssen Unternehmen robuste Verschlüsselungsverfahren einsetzen und sich an Branchenstandards wie ISO 27001 halten, die Leitlinien für die Informationssicherheitsmanagement bietet. Darüber hinaus können die Implementierung von Firewalls und Antivirenprogrammen Datensicherheitsbrüche verhindern und das System vor Cyberdrohungen schützen. Regierungsregulierungen wie die Allgemeine Datenschutzverordnung (DSGVO) verlangen von Unternehmen, strenge Datensicherheitsprotokolle einzuhalten, um Verbraucherinformationen zu schützen, was die Bedeutung der Sicherheit in automatisierten Umgebungen unterstreicht. Da Maschinenvisionsysteme immer wichtiger für Fertigungsprozesse werden, ist es entscheidend, Schutzmaßnahmen zu priorisieren, um wertvolle Daten zu schützen und die betriebliche Integrität aufrechtzuerhalten.

Anpassung an rasante KI- und Sensorfortschritte

Die Notwendigkeit einer konsistenten Anpassung an schnell sich entwickelnde KI- und Sensortechnologien im Bereich der Maschinenvision ist unbestreitbar. Neue Fortschritte können zu einer verbesserten Genauigkeit und Effizienz in Inspektionsprozessen führen, erfordern jedoch auch Updates bestehender Systeme. Organisationen müssen in Schulungsprogramme und Werkzeuge investieren, die ihren Teams ermöglichen, auf dem neuesten Stand der technologischen Entwicklungen zu bleiben. Entwickler bieten verschiedene Ressourcen an, wie Simulations-Schulungssoftware, die realitätsnahe Szenarien bereitstellen kann, um mit neuen KI-Fortschritten zu üben. Experten gehen davon aus, dass die zukünftige Entwicklung der Maschinenvisionstechnologie intelligenter werdende Systeme beinhalten wird, die autark lernen und sich anpassen können, was die Bedeutung kontinuierlicher beruflicher Weiterbildung zur Bewältigung dieser Technologien unterstreicht. Den Anforderungen voraus zu sein, erfordert einen proaktiven Lernansatz, um sicherzustellen, dass Teams das volle Potenzial von KI- und Sensorennovationen nutzen können.