Wie man die Teiltiefe durch visuelle Inspektion erkennt

In der industriellen Fertigung ist eine genaue Tiefenmessung von Bauteilen für die Qualitätskontrolle entscheidend. Traditionelle manuelle Messmethoden, wie das Verwenden von Schieblehren, sind langsam und fehleranfällig. Menschliche Faktoren wie Müdigkeit und inkonsistente Kraftanwendung führen zu Ungenauigkeiten, und Schielfehler oder fehlerhafte Kalibrierung können die Genauigkeit weiter verschlechtern. Diese Probleme werden bei Massenproduktion kritisch und verursachen teure Nachbearbeitungen und Lieferverzögerungen.

Visuelle Inspektion, unterstützt durch fortschrittliche Bildgebung, bietet eine überlegene Alternative. Sie ermöglicht eine kontaktlose, hochgeschwindige Messung von Bauteilen, schützt empfindliche Komponenten und gewährleistet die Effizienz der Produktionslinie. Visuelle Inspektion ist in der Lage, komplexe Geometrien zu verarbeiten und hat sich zu einem Eckpfeiler der modernen Fertigungsqualitätsicherung entwickelt.

1. Einführung in die visuelle Inspektion zur Tiefenmessung

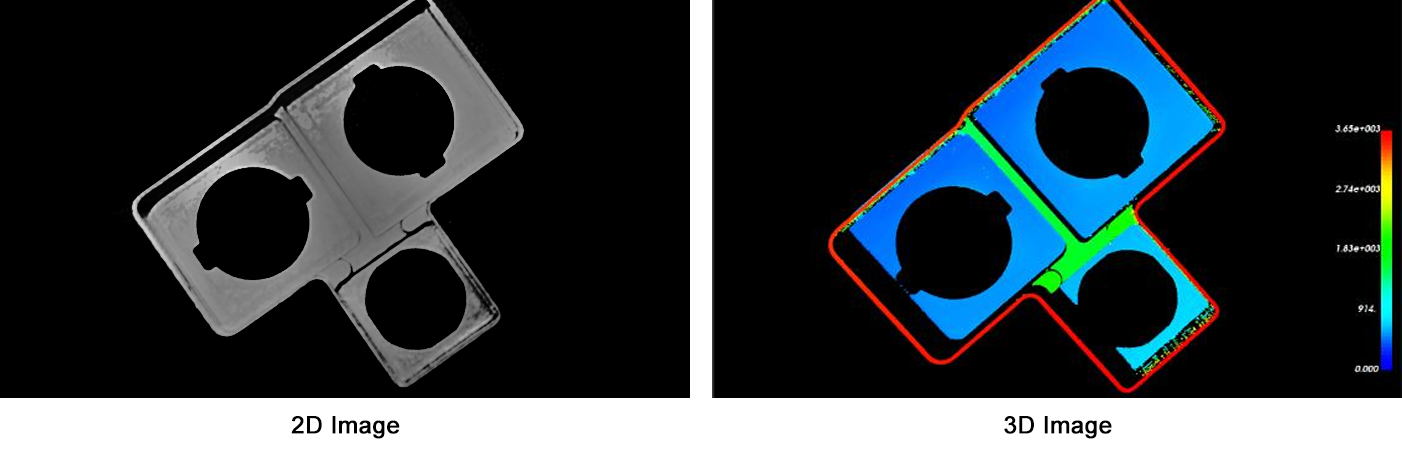

Die visuelle Prüfung zur Erfassung der Teiltiefe erfasst Teilbilder und verarbeitet sie, um tiefebezogene Daten zu extrahieren. Im Gegensatz zur manuellen Messung bietet sie eine kontaktlose Operation, wodurch das Risiko, empfindliche Teile während des Messprozesses zu beschädigen, eliminiert wird. Bei der Fertigung von Mikroelektronikkomponenten, bei denen die Teile oft extrem klein und zerbrechlich sind, kann selbst die geringste Berührung mit einem Messwerkzeug eine Verformung oder Beschädigung verursachen, aber die visuelle Prüfung gewährleistet die Integrität dieser sensiblen Teile.

Darüber hinaus ermöglicht die visuelle Inspektion Hochgeschwindigkeitsverarbeitung, die in der Lage ist, mehrere Teile innerhalb von Sekunden zu analysieren, was für den Aufrechterhalt des Tempos moderner Massenproduktionslinien essenziell ist. Mit automatisierten visuellen Inspektionssystemen können Teile kontinuierlich überprüft werden, ohne dass eine häufige Eingriffe des Operators erforderlich sind, was die Produktivität erheblich steigert. Zudem kann sie Teile mit komplexen Geometrien verarbeiten, die schwierig, wenn nicht unmöglich, genau per Hand zu messen sind. Irregulär geformte Teile, wie die detaillierten Formen, die in der Kunststoffindustrie verwendet werden, können mittels visueller Inspektionsmethoden präzise auf ihre Tiefe hin gemessen werden und bieten detaillierte Daten, die manuelle Methoden einfach nicht erreichen können. Diese Vorteile machen die visuelle Inspektion in verschiedenen Branchen weit verbreitet.

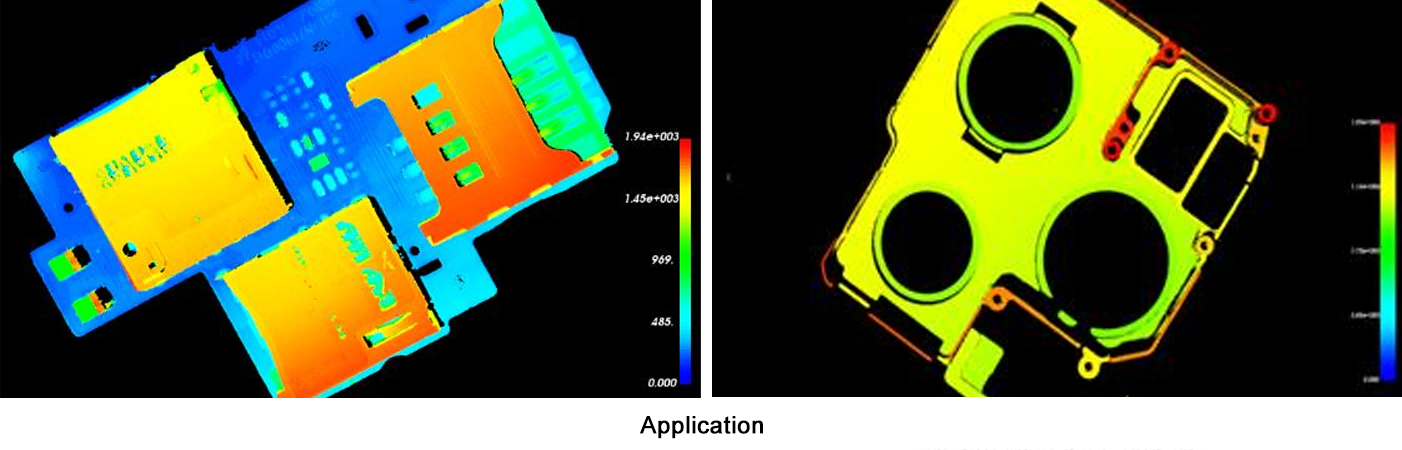

2. Übliche 3D-Visuelle-Inspektionstechniken zur Tiefendetektion

2.1 Stereobildverfahren

Die Stereobildverarbeitung verwendet zwei oder mehr Kameras, um Bilder von unterschiedlichen Blickwinkeln aufzunehmen. Durch Berechnung der Diskrepanz zwischen diesen Bildern und Anwendung des Triangulationsprinzips bestimmt sie die Tiefe der Punkte auf der Oberfläche des Teils. Diese Technik ist besonders für komplex geformte Teile geeignet und bietet relativ hochgenaue Tiefeninformationen.

Beispiel hierfür luft- und Raumfahrtindustrie nutzt die Stereobildverarbeitung, um die Tiefe der komplexen Oberflächen von Turbinenschaufeln zu messen, wodurch aerodynamische Leistung und Flugsicherheit gewährleistet werden.

2.2 Strukturiertes Licht

Strukturiertes Licht projiziert Muster wie Streifen oder Gitter auf den Teil. Wenn sich das Muster durch Tiefenvariationen der Oberfläche verformt, erfasst eine Kamera die Veränderung. Durch Analyse der Verzerrung, insbesondere der Phasenverschiebung der Streifen, kann die Tiefe des Teils berechnet werden. Es bietet hochauflösende Messungen und schnelle Datenerfassung, was es ideal für kleine, detaillierte Teile macht.

Beispielanwendung : In der Mikrochip-Produktion misst strukturiertes Licht die Tiefe von Gräben und Erhebungen auf Chips, um eine ordnungsgemäße elektrische Leistung zu gewährleisten.

2.3 Laufzeitmessung (ToF)

ToF-Kameras messen die Zeit, die das Licht benötigt, um zur Komponente und zurück zu reisen. Unter Verwendung der bekannten Lichtgeschwindigkeit wird die Tiefe berechnet. Sie können schnell eine Tiefenkarte generieren, was für Echtzeitanwendungen äußerst nützlich ist, obwohl die Genauigkeit durch Umgebungslicht und Objektreflektivität beeinträchtigt werden kann.

Praxisbeispiel : Bei der robotergestützten Paketsortierung messen ToF-Kameras in Echtzeit die Oberflächentiefe der Pakete für ein präzises Greifen.

3. Vergleich zwischen herkömmlichen Kameras und 3D-Kameras für Tiefenmessung

Herkömmliche Kameras erfassen hauptsächlich 2D-Bilder. Für die Tiefenmessung basieren sie auf zusätzlichen Techniken wie Stereoabgleich oder Struktur aus Bewegung, die komplex und zeitaufwendig sind. Diese Methoden erfordern erhebliche Rechenressourcen und beinhalten oft die Verarbeitung großer Datenmengen, was sie weniger geeignet für Echtzeitanwendungen macht. 3D-Kameras, speziell für Tiefenmessung entwickelt, generieren direkt Tiefenkarten. Sie bieten eine genaue Tiefenmessung und können verschiedene Oberflächen gut verarbeiten, wodurch sie sich für eine Vielzahl von industriellen Anwendungen eignen. Allerdings sind 3D-Kameras teurer, mit Preisen zwischen mehreren tausend und zehntausenden von Dollar, einschließlich der notwendigen Hardware und der Datenaufbereitungsoftware. Diese höheren Kosten sind ein wesentlicher Faktor, den Unternehmen bei der Entscheidung, ob sie in 3D-Kamerabasierte Inspektionsysteme investieren sollten, berücksichtigen müssen.

4. Herausforderungen und Lösungen bei der visuellen Qualitätsprüfung für Tiefenmessung

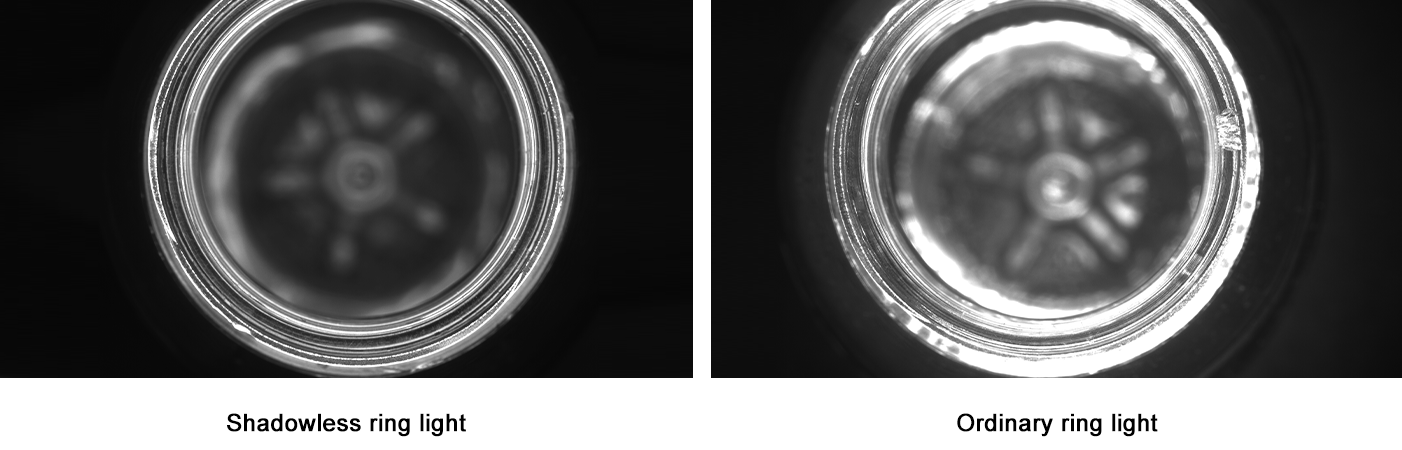

Eine große Herausforderung ist das Bewältigen von Beleuchtungsvariationen, die Bilder und Tiefenmessungen verzerren können. In industriellen Umgebungen können sich Beleuchtungsbedingungen aufgrund von Faktoren wie Uhrzeit, der Verwendung unterschiedlicher Lichtquellen oder der Bewegung von Objekten, die Schatten werfen, ändern. Adaptive Beleuchtungssysteme, die die Parameter der Lichtquelle, einschließlich Intensität, Farbtemperatur und Richtung, je nach Prüfumgebung anpassen, können dieses Problem lösen. Diese Systeme verwenden Sensoren, um Änderungen in der Beleuchtung zu erkennen und die Beleuchtung automatisch zu optimieren, um konsistente und genaue Bildaufnahmen sicherzustellen.

Komplexe Teilflächen, wie transparente oder reflektierende, bereiten ebenfalls Schwierigkeiten. Transparente Teile, wie optische Linsen, lassen Licht durch, wodurch es schwerfällt, die genaue Flächentiefe zu bestimmen. Für solche Teile können Techniken wie die Verwendung von polarisiertem Licht oder Multiwellen-Bildgebung eingesetzt werden. Polarisiertes Licht reduziert Glanz und Reflexe, während Multiwellen-Bildgebung das Material teilweise durchdringen und Informationen über die internen und Oberflächenstrukturen liefern kann. Bei reflektierenden Flächen können antireflektierende Beschichtungen oder spezielle Beleuchtungsanordnungen, wie die Verwendung von diffuser Beleuchtung, in Betracht gezogen werden, um eine genaue Tiefenmessung sicherzustellen.

5. Zukünftige Trends

Die Zukunft der Tiefenerkennung in der visuellen Inspektion liegt in der Integration von Künstlicher Intelligenz und Maschinellem Lernen. Tieflern-Algorithmen, wie Faltungsneuronale Netze (CNNs), werden die Erkennungsgenauigkeit verbessern. Diese Algorithmen können komplexe Muster aus großen Datenmengen lernen und Tiefeninformationen mit hoher Präzision automatisch extrahieren, selbst in anspruchsvollen Szenarien mit komplexen Hintergründen oder Teilen mit unregelmäßigen Formen.

Das Kombinieren unterschiedlicher visueller Inspektionsmethoden, wie Stereovision und ToF, wird umfassendere Tiefeninformationen liefern. Dieser hybride Ansatz kann die Stärken jeder Technik nutzen, ihre individuellen Einschränkungen überwinden und genauere sowie zuverlässigere Tiefenmessungen anbieten.

Zusammenfassend bietet die visuelle Prüfung eine zuverlässige Methode, um die Tiefe von Teilen zu erkennen. Durch das Verständnis verschiedener Techniken, ihrer Vergleiche und der Bewältigung von Herausforderungen können Hersteller ihre Qualitätskontrollprozesse optimieren. Mit dem technologischen Fortschritt wird die visuelle Prüfung eine noch wichtigere Rolle in der industriellen Fertigung spielen, wodurch Innovation gefördert und die gesamte Produktions-effizienz verbessert wird.