Kalibrierung von industriellen 3D-Kameras: Das sollten Sie wissen

Verständnis der 3D-Kalibrierung von Kameras in industriellen Anwendungen

In der industriellen Automatisierung, Robotik, Qualitätsprüfung und fortschrittlichen Fertigung ist Präzision unverzichtbar. Eine 3D-Kamera fungiert als Auge eines Systems und erfasst detaillierte räumliche Daten für Messungen, Positionierung und Entscheidungsfindung. Unabhängig davon, wie fortschrittlich die Hardware ist, die Messungen einer 3D-Kamera sind nur so genau wie ihre Kalibrierung. Die industrielle 3D-Kamerakalibrierung ist der Prozess, die von der Kamera erfassten Daten mathematisch mit realen Koordinaten auszurichten. Dies gewährleistet, dass Tiefenkarten, Punktwolken und 3D-Modelle tatsächliche Abmessungen, Winkel und Positionen widerspiegeln. Ohne Kalibrierung kann selbst die fortschrittlichste Kamera Daten liefern, die von Verzerrungen und Fehlern geprägt sind.

Warum ist die Kalibrierung entscheidend?

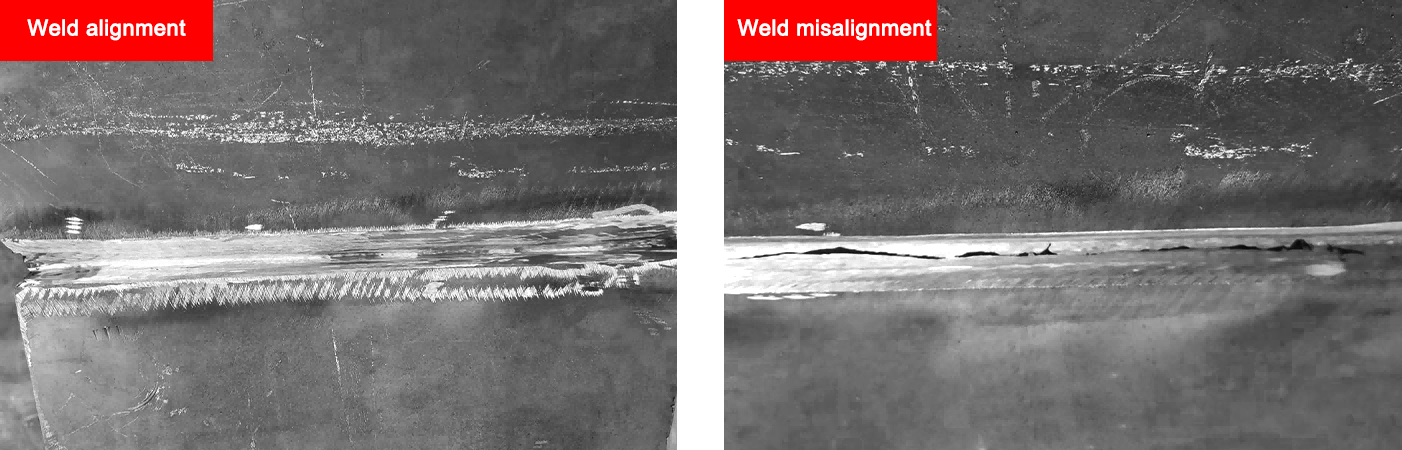

In vielen industriellen Anwendungen werden Toleranzen in Mikron oder Bruchteilen eines Millimeters gemessen. Eine falsch kalibrierte 3D-Kamera kann zu ungenauen Bauteilmessungen, fehlerhaften Positionierungen von Roboterarmen oder fehlgeschlagenen Qualitätsinspektionen führen. Beispielsweise kann eine schlecht kalibrierte Kamera in der automatisierten Schweißtechnik die Position eines Objekts falsch interpretieren und dadurch ungenaue Schweißnähte verursachen. Bei Hochgeschwindigkeits-Inspektionen auf Förderbändern können geringste Abweichungen in der Tiefenwahrnehmung zu falschen Entscheidungen bei der Gut/Schlecht-Beurteilung führen. Die Kalibrierung verbessert nicht nur die Genauigkeit, sondern stellt auch die Wiederholbarkeit sicher – ein entscheidender Faktor in der Serienfertigung, bei der Konsistenz entscheidend ist.

Wie funktioniert die Kalibrierung von industriellen 3D-Kameras?

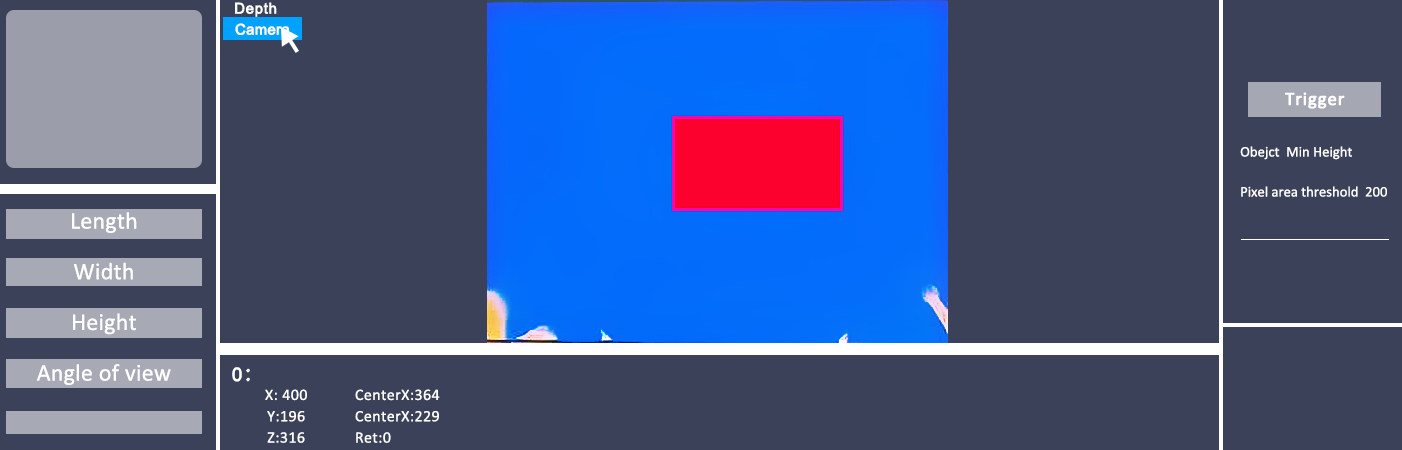

Die Kalibrierung umfasst in der Regel die Bestimmung intrinsischer und extrinsischer Parameter.

- Intrinsische Parameter beinhalten die Brennweite, den optischen Mittelpunkt und die Linsenverzerrungskoeffizienten. Diese definieren, wie die internen Optiken der Kamera das Licht verarbeiten.

- Extrinsische Parameter beschreibt die Position und Ausrichtung der Kamera in Bezug auf ein bekanntes Koordinatensystem oder ein Kalibrierobjekt.

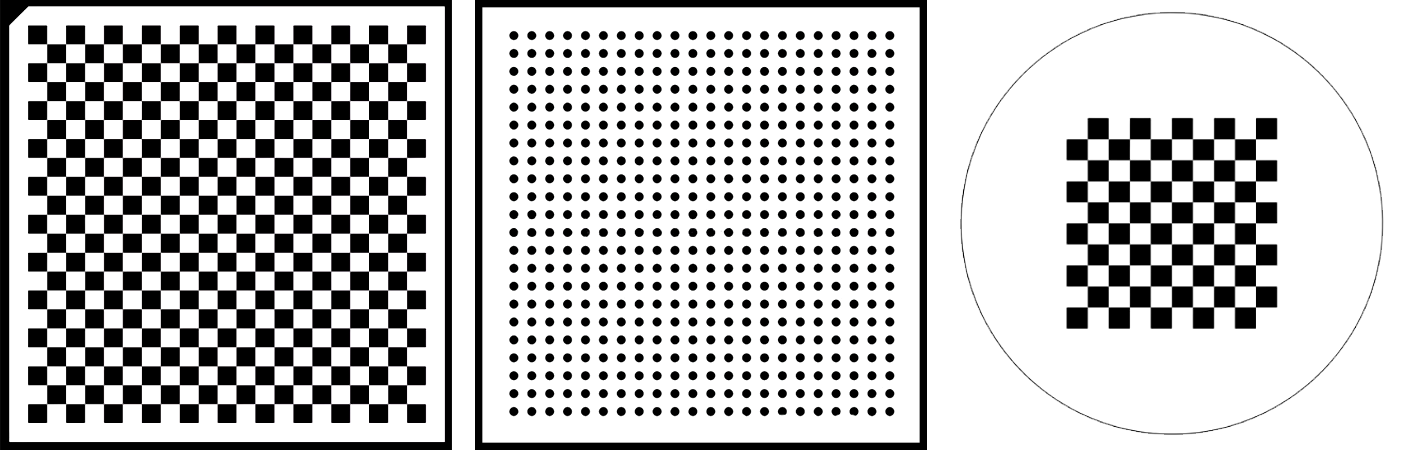

Dieser Prozess verwendet häufig Kalibrierziele wie Schachbrettmuster, Punktraster oder strukturierte Lichtmuster. Die 3D-Kamera erfasst mehrere Bilder des Ziels aus verschiedenen Winkeln. Spezialisierte Software analysiert anschließend diese Bilder, um die präzisen Beziehungen zwischen den Rohpixel-Daten der Kamera und realen Messungen zu berechnen. Diese Transformation stellt sicher, dass jeder Punkt einer erfassten Szene korrekt seiner tatsächlichen physischen Position zugeordnet wird.

Häufige Kalibrierherausforderungen

Industrielle Umgebungen stellen besondere Anforderungen an die Kalibrierung. Vibrationen von schwerem Gerät können die Positionen der Kameras im Laufe der Zeit verändern. Temperaturschwankungen führen dazu, dass sich Materialien der Linsen ausdehnen oder zusammenziehen und sich die optischen Eigenschaften leicht verändern. Staub, Fett und Umweltkontaminationen können Kalibrierziele verdecken oder die Projektion von Laserlicht und strukturiertem Licht stören. Zudem sind Kameras, die an Roboterarmen montiert sind, ständiger Bewegung ausgesetzt und erfordern daher häufige Neukalibrierungen, um die Genauigkeit aufrechtzuerhalten. Um diesen Herausforderungen zu begegnen, braucht es stabile Montagelösungen, kontrollierte Beleuchtung sowie regelmäßige Wartung.

Statische und dynamische Kalibrierung

Bei industriellen 3D-Kamerasystemen kann zwischen statischer und dynamischer Kalibrierung unterschieden werden.

- Statische Kalibrierung wird einmalig bei der Installation oder nach umfangreichen Wartungsarbeiten durchgeführt. Die Kamera bleibt dabei in ihrer Position fixiert, und die Kalibrierung bleibt so lange gültig, bis physische Veränderungen auftreten.

- Dynamische Kalibrierung beinhaltet eine kontinuierliche oder periodische Neukalibrierung während des Betriebs. Dies ist bei Robotersystemen üblich, bei denen sich die Kameraposition mit jeder Aufgabe ändert. Automatisierte Kalibrierroutinen ermöglichen es dem System, sich schnell neu auszurichten, ohne manuellen Eingriff, wodurch in schnelllebigen Umgebungen die Genauigkeit aufrechterhalten wird.

Werkzeuge und Technologien zur Kalibrierung

Der Kalibrierungsprozess stützt sich sowohl auf Hardware- als auch auf Software-Tools. Kalibrierplatten mit präzisen geometrischen Mustern sind für die Genauigkeit unerlässlich. Industrielle Dreibeine oder Halterungen reduzieren Vibrationen und Bewegungen während der Kalibrierung. Auf der Softwareseite stellen Hersteller oft eigene Kalibrierprogramme bereit, die auf ihre Kameramodelle abgestimmt sind. Drittanbieter-Softwareplattformen für maschinelles Sehen bieten ebenfalls fortschrittliche Kalibriermodule, die die Integration mit verschiedenen Marken und Hardware-Konfigurationen ermöglichen. Neue Technologien wie KI-gestützte Kalibrierung können Umweltveränderungen analysieren und Kameraparameter in Echtzeit automatisch anpassen, wodurch die Präzision weiter verbessert wird.

Integration der Kalibrierung in Produktionsabläufe

In modernen Fabriken ist die Kalibrierung kein einmaliges Ereignis, sondern ein integrierter Bestandteil des Produktionsablaufs. Ein Beispiel hierfür ist eine automobilen Montagelinie, die automatische Kalibrierroutinen während geplanter Produktionspausen durchführt. In der Elektronikfertigung können Inline-Kalibrierstationen die Genauigkeit von Kameras zwischen verschiedenen Produktionschargen überprüfen und anpassen. Indem Unternehmen die Kalibrierung in die Workflow-Automatisierung integrieren, minimieren sie Ausfallzeiten und stellen dennoch eine gleichbleibende Qualitätssicherung sicher.

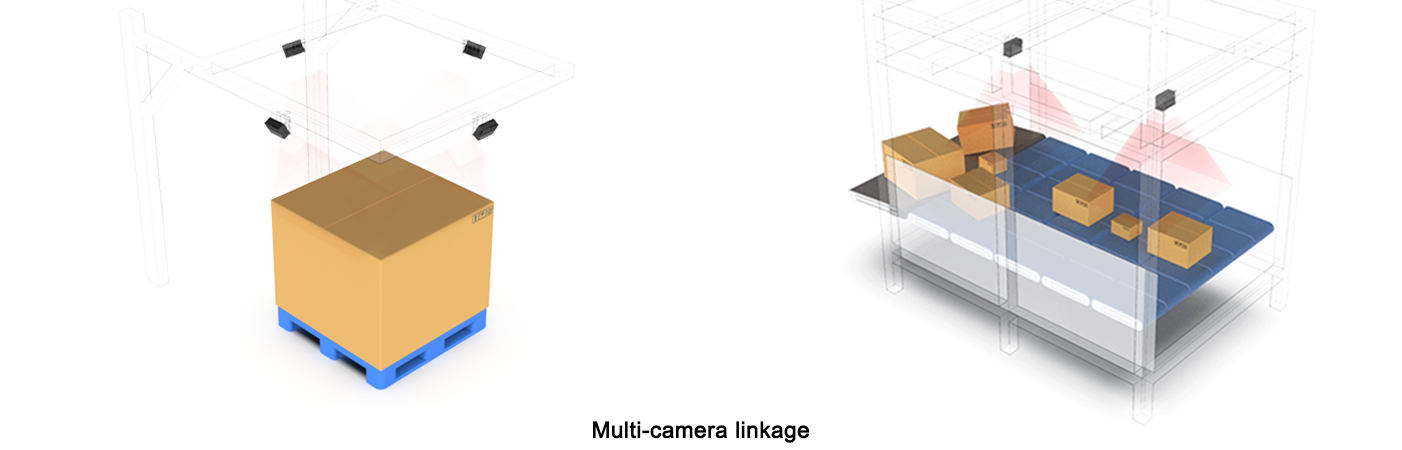

Kalibrierung für Mehrkamerasysteme

Viele industrielle Anwendungen verwenden mehrere 3D-Kameras, um verschiedene Winkel aufzunehmen oder große Arbeitsbereiche abzudecken. In solchen Fällen ist eine Kalibrierung von Mehrfachkameras erforderlich, um sicherzustellen, dass alle Kameras dasselbe Koordinatensystem verwenden. Dieser Prozess, als äußere Kalibrierung zwischen Kameras bezeichnet, sorgt dafür, dass die Daten so ausgerichtet sind, dass ein einheitliches 3D-Modell erstellt werden kann, ohne Diskrepanzen oder Überlappungen. Dies ist entscheidend für Anwendungen wie großflächige 3D-Vermessung, Roboter-basiertes Greifen aus Behältern und automatisierte Navigation in Lagern.

Wartung und Neukalibrierung: Best Practices

Für maximale Leistung sollten industrielle 3D-Kameras in regelmäßigen Abständen neu kalibriert werden. Die Häufigkeit hängt von der Nutzung, der Stabilität der Umgebung und der Systemmobilität ab. Umgebungen mit starker Vibration oder hohen Temperaturen erfordern möglicherweise eine wöchentliche Neukalibrierung, während stabile, kontrollierte Umgebungen diese nur vierteljährlich benötigen. Die Dokumentation von Kalibrierdaten, -methoden und -ergebnissen hilft dabei, Rückverfolgbarkeit sicherzustellen und entspricht den branchenüblichen Standards, insbesondere in regulierten Bereichen wie Luftfahrt, Medizingeräteherstellung und Automobilproduktion.

Die Kosten der Vernachlässigung der Kalibrierung

Die Vernachlässigung der Kalibrierung kann ernste Folgen haben. Ungenaue Messungen können zu fehlerhaften Produkten, kostspieligen Rückrufaktionen oder sogar Sicherheitsrisiken führen. Beispielsweise könnte ein falsch kalibriertes 3D-Vision-System in der Luftfahrtindustrie fehlerhafte Komponenten produzieren, wodurch die strukturelle Integrität beeinträchtigt wird. Die Kosten für Ausfallzeiten zur Neukalibrierung sind minimal im Vergleich zu den Verlusten durch Qualitätsmängel. Unternehmen, die der Kalibrierung Priorität einräumen, schützen nicht nur die Produktqualität, sondern auch ihren Ruf und ihre finanzielle Leistungsfähigkeit.

Fazit

Die industrielle 3D-Kamera-Kalibrierung ist die Grundlage für präzise Maschinen Vision. Egal ob bei robotergestützter Montage, präziser Inspektion oder großflächigem Scanning – die Qualität Ihrer Daten hängt davon ab, wie gut Ihre Kameras kalibriert sind. Indem Sie den Kalibrierungsprozess verstehen, Umwelteinflüsse berücksichtigen und die Kalibrierung in Ihre Arbeitsabläufe integrieren, können Sie gleichbleibend hochpräzise Ergebnisse erzielen. Mit dem technologischen Fortschritt werden automatisierte und KI-gestützte Kalibrierungen diesen Prozess weiter optimieren und es für Industrien einfacher machen, Spitzenleistungen aufrechtzuerhalten, ohne Ausfallzeiten in Kauf nehmen zu müssen.