Industrielle Kameras für maschinelles Sehen: Verbesserung der Präzision in automatisierten Qualitätskontrollsystemen

Moderne Fertigung verlangt nach fehlerfreier Präzision. Während die Produktionsgeschwindigkeiten zunehmen und die Toleranzen auf Mikron-Ebene schrumpfen, stoßen traditionelle Prüfmethoden immer häufiger an ihre Grenzen. Industrielle Maschinen-Vision-Kameras haben sich als Rückgrat der automatisierten Qualitätskontrolle etabliert und liefern bisher unerreichte Genauigkeit bei gleichzeitiger Reduzierung der Betriebskosten. So setzen diese Systeme Präzision neu.

Lösung kritischer Herausforderungen in der Qualitätskontrolle

Bestehende Lücken in traditionellen Inspektionsmethoden belasten hochsensible Branchen. In der Automobilfertigung können 2D-Vision-Systeme feine Schweißnahtfehler oder Kratzer auf gekrümmten Oberflächen übersehen, was kostspielige Rückrufaktionen verursacht. Auf Elektronikmontagelinien treten mikroskopisch kleine Defekte bei Komponenten wie Micro-LED-Displays auf, wobei menschliche Prüfer bei hohen Durchsätzen keine gleichbleibende Genauigkeit gewährleisten können. Die Pharmazieindustrie sieht sich mit der Einhaltung von GMP-Richtlinien konfrontiert, die eine 100-%-Kapselinspektion bei Geschwindigkeiten von mehr als 800 Einheiten/Minute erfordert – weit jenseits menschlicher Möglichkeiten. Diese Szenarien verdeutlichen eine universelle Wahrheit: Präzisionslücken wirken sich direkt auf den Markenruf und die Profitabilität aus.

Technologische Fortschritte bei Vision-Kamera-Funktionen

Industrielle Maschinen-Vision-Kameras lösen diese Herausforderungen durch Innovationen in Hardware und Software. Ultraschnelle Sensoren erfassen Details mit bis zu 3.000 Bildern pro Sekunde, halten Bewegungen fest und analysieren beispielsweise Lötstellen auf Leiterplatten oder das Biegen von Flex-Leiterplatten in Echtzeit. Fortgeschrittene CMOS-Technologie ermöglicht eine zuverlässige Fehlererkennung selbst bei fast völliger Dunkelheit (unter 0,001 Lux), was für die Prüfung steriler Pharmazieampullen entscheidend ist.

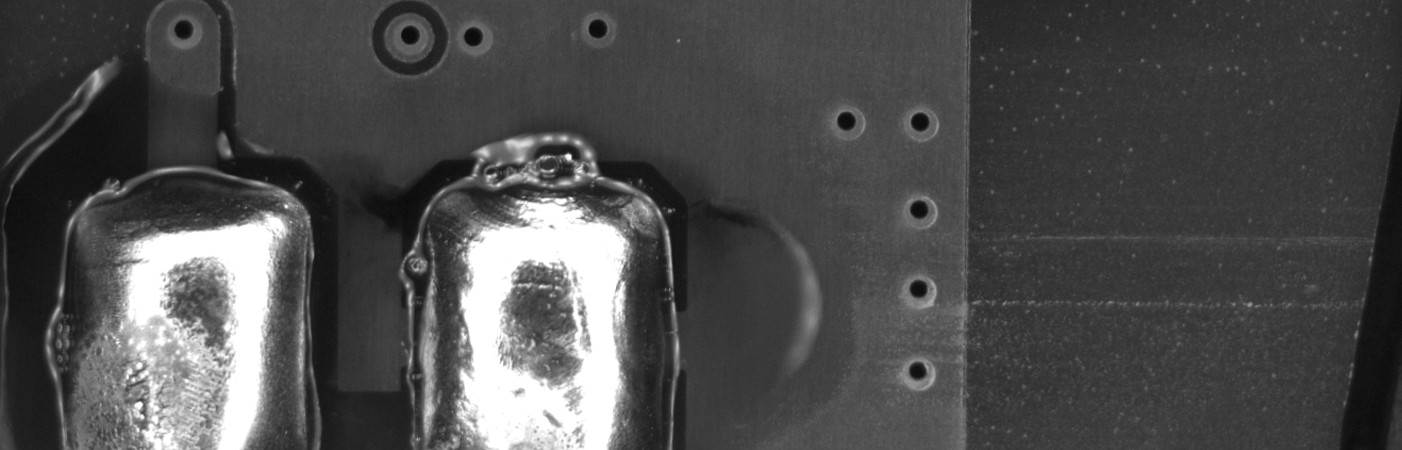

Die Integration von KI erhöht die Präzision weiter. Deep-Learning-Algorithmen, die auf minimalen Defektproben trainiert werden, können mikroskopische Anomalien wie Batterieelektroden-Burr oder Halbleiterwafer-Risse mit einer Genauigkeit von über 99,7% identifizieren. Dies reduziert die Fehlauswirkungen um mehr als 80% im Vergleich zu regelbasierten Systemen. Adaptive HDR-Bildgebung balanciert dynamisch die Lichtbelastung und beseitigt Blendungen auf reflektierenden Oberflächen wie Metallverpackungen oder automobile Chromteile.

Industriespezifische Visionlösungen

Die individuellen Konfigurationen sorgen für eine nahtlose Integration in verschiedene Produktionsumgebungen:

Automobilherstellung: 3D-Laser-Profilkameras scannen geschweißte Nähte mit mikrometergenauer Auflösung und erkennen feinste Risse, die 2D-Systemen verborgen bleiben. Eine Integration reduzierte Nachbearbeitungskosten in einem großen Montagewerk um 45%.

Elektronikfertigung: Global-Shutter-Kameras mit 10 µm-Auflösung erkennen minimale Defekte an Chip-Kondensatoren während der Hochgeschwindigkeitsbestückung und verringerten Kundenbeschwerden um 67%.

Pharmazeutische Verpackung: Polarisationsfilterkameras unterdrücken Reflexionen von Blisterpackungen und gewährleisten so die lückenlose Kontrolle der Pillenintegrität gemäß FDA 21 CFR Part 11.

Lebensmittel- & Getränkeverarbeitung: Multispektrale Bildgebung identifiziert Verunreinigungen in transparenten Flüssigkeiten und reduzierte Produktionsausfälle um 32%.

Optimierung der Systemintegration für reale Anforderungen

Der Einsatz industrieller Maschinen-Vision-Kameras erfordert die Berücksichtigung von Umweltfaktoren und Skalierbarkeit:

- Robustheit unter extremen Bedingungen: Robuste Gehäuse gewährleisten Genauigkeit bei Temperaturen von -30 °C bis 85 °C, ideal für Gießereien oder Betriebe der Tiefkühlkostindustrie. ATEX-zertifizierte Modelle arbeiten sicher in explosionsgefährdeten Atmosphären wie Chemieanlagen.

- Synchronisation mehrerer Kameras: Präzise Zeitprotokolle (PTPv2) synchronisieren Kameranetze bei großflächigen Inspektionen. Eine Automobilproduktionslinie nutzt 16 synchronisierte Einheiten, um komplette Fahrzeugblechteile mit einer Toleranz von ±50 μm zu vermessen.

Vision der nächsten Generation: Intelligenz am Rand

Zukunftssichere Systeme nutzen eingebettete Prozessortechnologie. Industrielle Kameras für maschinelles Sehen mit integrierten KI-Chips analysieren direkt vor Ort Defekte und reduzieren die Latenz auf unter 8 ms für die Echtzeit-Robotiksteuerung. Hyperspektrale Sensoren finden zunehmend Anwendung in der Lebensmittelklassifizierung und messen berührungslos beispielsweise den Zuckergehalt oder Prellungen.

Warum Präzision spezialisierte Bildverarbeitungspartner erfordert

Die Auswahl von Kameras leitet sich nicht nur aus technischen Spezifikationen ab. Erforderlich ist:

1. Kalibrierung nach Anwendungsfall: Optiken und Beleuchtung abgestimmt auf spezifische Oberflächen (z. B. gekrümmtes Glas vs. strukturierte Metalle)

2. Skalierbare Architektur: Nahtlose Integration mit Steuerungen und MES-Software

3. Lebenszyklus-Unterstützung: Firmware-Updates und Kompatibilität mit sich weiterentwickelnden KI-Modellen

HIFLYs modulares Ökosystem – von Hochgeschwindigkeitskameras bis hin zu programmierbaren Steuerungen – gewährleistet anpassbare Lösungen. Unsere Ingenieure arbeiten direkt zusammen, um Herausforderungen wie Fabrikumgebungen mit hoher Feuchtigkeit oder Inspektionen von ultrafeinen Komponenten zu bewältigen.