Mikro-Mangel, Makro-Risiko: Die unsichtbare Gefahr von Staubpartikeln in Ampullen und Fläschchen

In der pharmazeutischen und biotechnologischen Industrie kann der kleinste Fehler die größten Auswirkungen haben. Wenn ein Patient eine Injektion erhält, erwartet er ein steriles, perfektes Produkt. Doch innerhalb der sterilen Umgebung eines verschlossenen Fläschchens oder einer Ampulle lauert ständig eine Bedrohung: staub- und Partikelkontamination. Diese mikroskopisch kleinen Fremdkörper – von Glassplittern bis hin zu Fasern – stellen ein erhebliches Risiko für die Patientensicherheit dar und können unerwünschte Reaktionen oder Embolien verursachen.

Für Hersteller ist die Gewährleistung kristallklarer Reinheit nicht nur eine Frage der Qualitätskontrolle, sondern eine zwingende regulatorische Vorgabe. Hier kommt die fortschrittliche Inspektionstechnologie ins Spiel, die einen risikoreichen, stark auf menschliche Arbeit angewiesenen Prozess in einen durch Präzisionsoptik und maschinelle Intelligenz gestützten Prozess verwandelt.

Die Herausforderung: Das Unsichtbare erkennen

Die traditionelle, manuelle Inspektion gefüllter Glasbehälter ist eine mühsame und äußerst unzuverlässige Aufgabe. Ein Bediener muss einen Behälter schnell drehen, um Partikel in Suspension zu bringen, ihn gegen ein Licht halten und visuell Fremdkörper erkennen – ein Verfahren, das anfällig für Ermüdung und menschliche Fehler ist.

Das Problem wird durch die enorme Schwierigkeit der Inspektion selbst verstärkt:

Größe spielt eine Rolle: Entscheidende Partikel sind oft mikroskopisch klein, mit Durchmessern von 50 Mikrometern oder weniger.

Der Behälter: Das Glas selbst kann Reflexionen, Brechungen und optische Verzerrungen verursachen, die Kontaminanten verbergen.

Geschwindigkeit: Auf Hochgeschwindigkeitsproduktionslinien müssen Hunderte von Behältern pro Minute geprüft werden, was die menschliche Sehkraft unzureichend macht.

Die Lösung: Maschinelles Sehen und die Kraft der Lichtstreuung

Die moderne pharmazeutische Produktion setzt auf automatisierte Systeme, die häufig als Automatisierte Visuelle Prüfung (AVI) bezeichnet werden, um die Herausforderung der Partikelinspektion zu lösen. Diese Systeme nutzen eine geschickte Kombination aus Mechanik und Optik:

1. Gesteuertes Wirbeln und Stoppen

Die Maschine positioniert den Behälter zunächst präzise. Anschließend dreht sie die Ampulle oder das Fläschchen schnell, um im Flüssigkeitssediment enthaltene Partikel wieder aufzuwirbeln. Danach stoppt sie den Behälter abrupt. Diese mechanische Bewegung sorgt dafür, dass sich die dichteren Partikel für einen kurzen Moment weiterbewegen und dadurch detektierbar werden.

2. Der Beleuchtungsvorteil (Lichtstreuung)

Das Herzstück der Detektion ist die Beleuchtung. Das System verwendet leistungsstarke, fokussierte Lichtstrahlen – oft hochgradig kollimiert, um parallel zu verlaufen –, um die Flüssigkeit auszuleuchten. Wenn sich ein schwebender Partikel durch den Strahl bewegt, streut er das Licht in einem Phänomen, das als Tyndall-Effekt .

Das Prinzip: Der Partikel wirkt wie ein winziger Prismen, der das Licht in andere Richtungen streut, außer in Richtung der Objektivlinse der Kamera.

Das Ergebnis: Das gestreute Licht wird von einer Hochgeschwindigkeitskamera erfasst, die den sich bewegenden Partikel als Lichtblitz oder hohes Kontrastpunkt vor dunklem Hintergrund registriert.

Durch die präzise Steuerung der Beleuchtung in Kombination mit hochsensiblen Kameras kann das System zuverlässig bewegte Partikel vom stationären Hintergrund oder optischen Unregelmäßigkeiten im Glas unterscheiden.

3. Intelligenz zur Klassifizierung

Sobald ein Partikel erkannt wird, analysiert das System das Signal mithilfe komplexer Algorithmen. Es kann die Art der Kontamination klassifizieren:

Intrinsische Partikel: Natürliche Nebenprodukte des Herstellungsprozesses (z. B. ausgefallener Wirkstoff).

Extrinsische Partikel: Fremdmaterialien aus der Umgebung (z. B. Haare, Staub, Fasern, Glasbruchstücke).

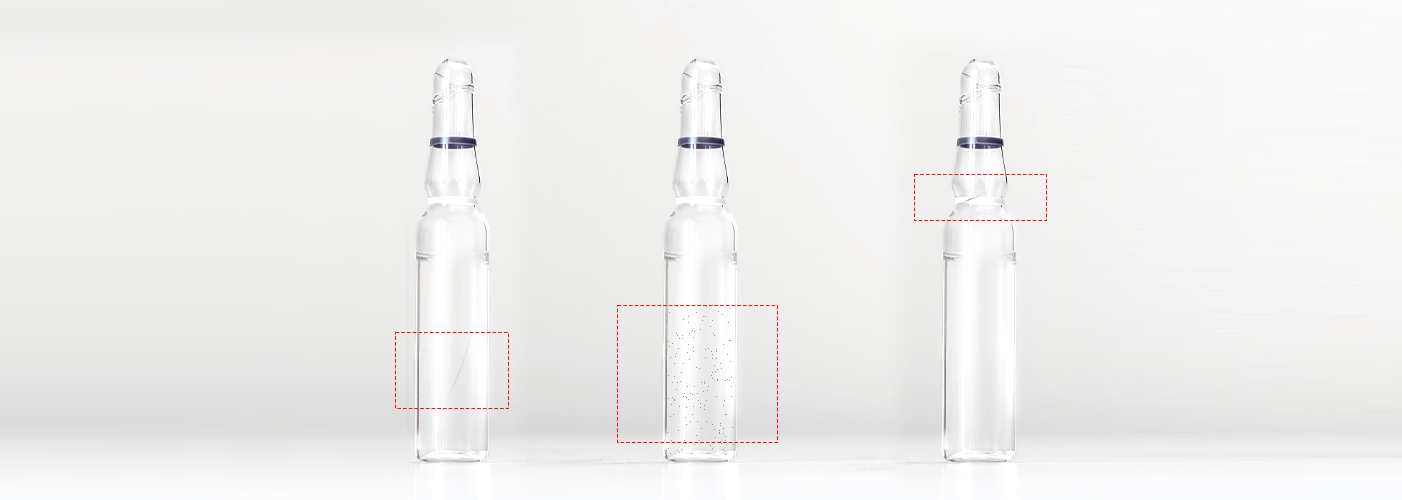

Behälterfehler: Materialfehler im Glas, wie Risse oder Kratzer, die einem Partikel ähneln können.

Das AVI-System lehnt unverzüglich jeden Behälter ab, bei dem unzulässige Partikelmengen oder Behälterfehler festgestellt werden, wodurch sichergestellt wird, dass nur konforme Produkte weitergehen.

Mehr als nur Staub: Ein umfassendes Sicherheitsnetz

Die automatisierte visuelle Inspektion bietet ein ganzheitliches Sicherheitsnetz, das über die reine Partikelerkennung hinausgeht. Die gleichen Kamerasysteme werden verwendet, um Folgendes zu überprüfen:

Behälterintegrität: Risse, Randfehler oder optische Mängel am Glas.

Flüssigkeitsstand: Sicherstellung des korrekten Füllvolumens.

Kappe/Stopfen-Platzierung: Überprüfung der ordnungsgemäßen Versiegelung.

Durch die Integration dieser Prüfschritte in ein einziges Hochgeschwindigkeitssystem erreichen Hersteller eine robuste Qualitätsicherung, die den strengen Anforderungen globaler Aufsichtsbehörden entspricht.

Reinheit garantieren, Sicherheit gewährleisten

Die Sicherheit der modernen Medizin hängt von Präzision ab. Die Weiterentwicklung der Ampullen- und Fläschcheninspektion von manuellen Kontrollen hin zu intelligenten, auf Lichtstreuung basierenden AVI-Systemen ist ein Beleg für das Engagement der Industrie für das Wohlergehen der Patienten. Diese Technologie bildet den Schutzschild gegen unsichtbare Verunreinigungen und stellt sicher, dass jede Dosis so rein ist, wie versprochen.

Hält Ihre Qualitätskontrolle mit dem Anspruch an fehlerfreie Produkte Schritt?

Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie die neueste automatisierte visuelle Inspektionstechnologie höchste Präzision und Compliance in Ihre pharmazeutische Fertigungslinie bringen kann.