Die Anwendung der maschinellen Bildverarbeitung bei der Lötstelleinspektion

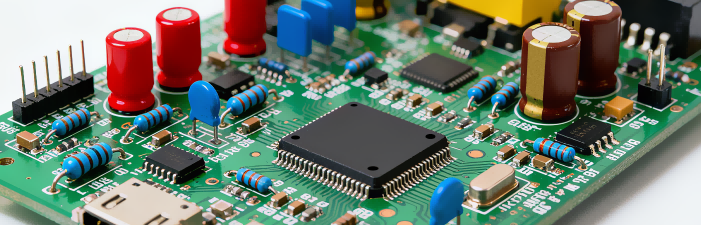

In der schnelllebigen Welt der Elektronikfertigung ist die Qualität von Lötstellen nicht nur ein Detail – sie entscheidet über Zuverlässigkeit und Langzeitperformance des Produkts. Lötstellen fungieren als das unsichtbare Rückgrat von Leiterplatten (PCBs) und bilden die entscheidenden elektrischen und mechanischen Verbindungen zwischen Bauteilen wie Widerständen, Kondensatoren und Mikrochips. Eine einzige fehlerhafte Lötstelle – sei es eine kalte Lötstelle, die den Stromfluss nicht richtig leitet, ein Hohlraum, der die strukturelle Integrität schwächt, oder ein Brückenschluss, der Kurzschlüsse verursacht – kann katastrophale Folgen haben.

Da sich Elektronikbauteile weiter verkleinern – mit Komponenten inzwischen in der Größe von 01005 (0,4 mm x 0,2 mm) und Leiterplatten, die immer dichter werden und Tausende von Lötstellen auf engstem Raum enthalten – haben sich herkömmliche Inspektionsmethoden zunehmend als unzureichend erwiesen. Bediener ermüden schnell, wenn sie Hunderte oder Tausende von Lötstellen pro Stunde prüfen müssen, was zu inkonsistenten Bewertungen führt: eine leicht ungleichmäßige Lötverbindung könnte von einem Bediener akzeptiert, von einem anderen jedoch abgelehnt werden. Diese Subjektivität birgt nicht nur das Risiko, dass fehlerhafte Produkte an Verbraucher gelangen, sondern verschwendet auch Ressourcen für unnötige Nacharbeit an Lötstellen.

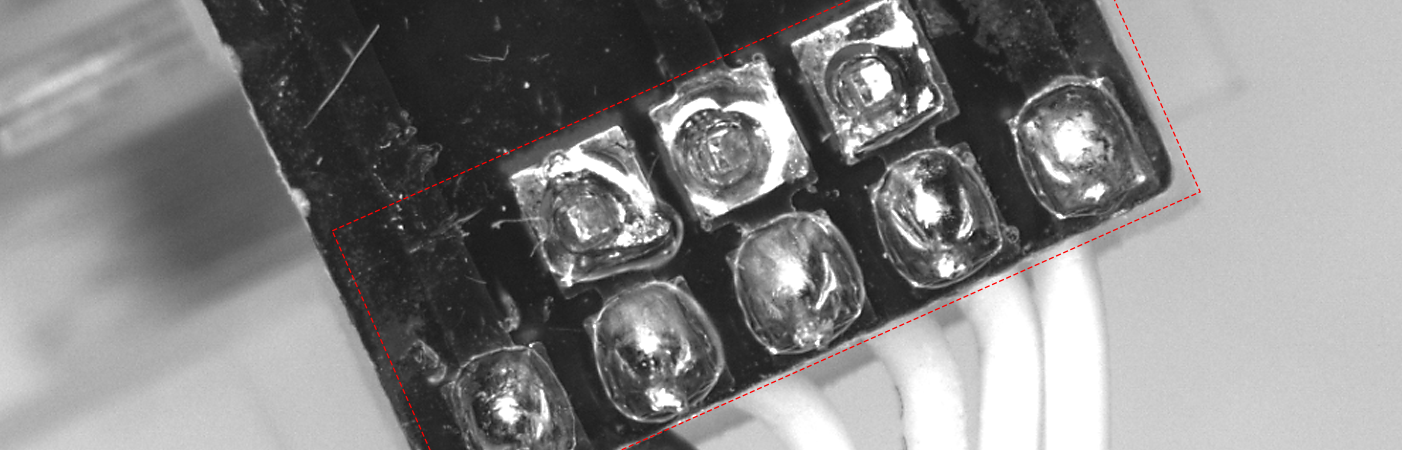

Ein maschinelles Sichtsystem zur Inspektion von Lötstellen ist eine sorgfältig konzipierte Synergie aus Hardware und Software, bei der jedes Element zusammenarbeitet, um menschliche Sehleistungen nachzubilden und zu übertreffen. Auf der Hardware-Seite gehören zu den Kernelementen des Systems hochauflösende Kameras, spezialisierte Beleuchtungssysteme, Präzisionsobjektive und ein leistungsstarker Prozessor. Die Beleuchtung ist vermutlich das am meisten unterschätzte, aber entscheidende Hardwareelement: Im Gegensatz zu allgemeiner Fabrikbeleuchtung, die Blendungen auf glänzenden Lötflächen erzeugen oder Schatten werfen kann, die Details verdecken, verwendet die maschinelle Sicht maßgeschneiderte Lösungen. Koaxiale Beleuchtung beispielsweise sendet Licht entlang derselben Achse wie das Kameraobjektiv aus, wodurch Reflexionen auf der Lötstelle reduziert werden und Hohlräume leichter erkennbar sind. Ringlichter mit ihrer kreisförmigen Bauweise sorgen für eine gleichmäßige Ausleuchtung der gesamten Leiterplatte und gewährleisten so eine konsistente Bildqualität, auch bei Lötstellen am Rand der Platine.

Kameras werden hingegen basierend auf den Präzisionsanforderungen der Inspektion ausgewählt. Für Standard-PCB-Bauteile reicht eine 2–5 Megapixel (MP) Kamera aus, bei mikroskopisch kleinen Lötstellen in medizinischen Geräten oder Luftfahrt-Elektronik sind jedoch 10–20 MP Kameras in Kombination mit hochauflösenden Objektiven (bis zu 100facher Vergrößerung) erforderlich, um Details im Bereich von 1–2 Mikrometern erfassen zu können. Die aufgenommenen Bilder werden anschließend an einen Prozessor – oft ein dedizierter Industrie-PC oder eingebettetes System – gesendet, wo die Software übernimmt.

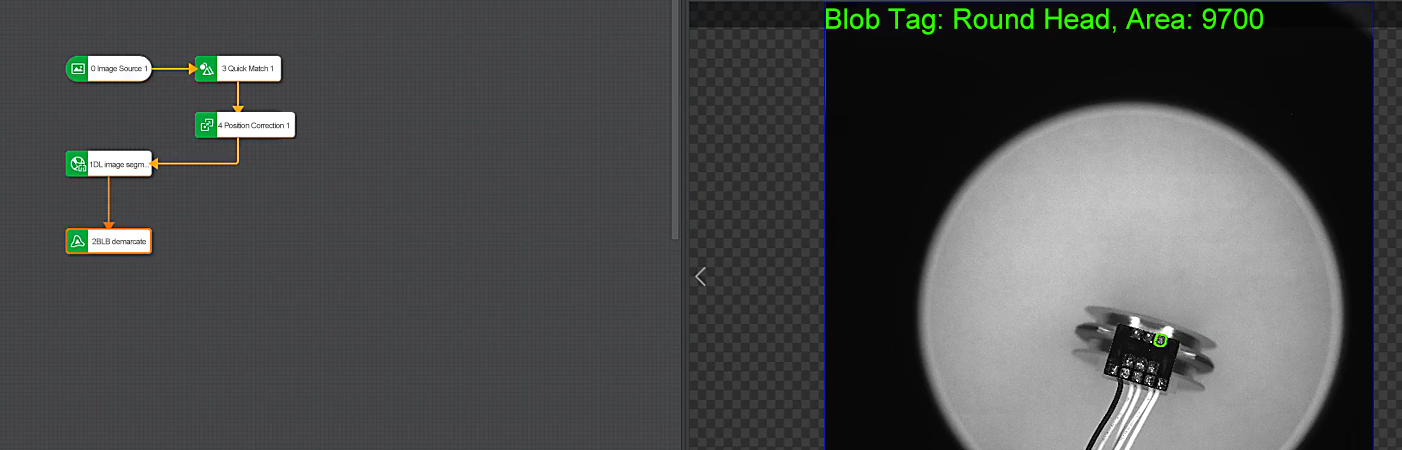

Die Software ist das „Gehirn“ des maschinellen Sehsystems, und ihre Fähigkeiten haben sich durch den Aufstieg des maschinellen Lernens (ML) und des tiefen Lernens (DL) erheblich verbessert. Traditionelle Bildverarbeitungstechniken wie Kantenerkennung (zur Identifizierung der Grenze von Lotfugen) und Schwellwertverfahren (zur Trennung des Lots von den Leiterplattenkontaktflächen) spielen weiterhin eine Rolle bei der Merkmalsextraktion. Beispielsweise kann ein faltendes neuronales Netzwerk (CNN) zwischen einer normalen Lotfuge und einer mit einem 5-Mikrometer-Hohlraum unterscheiden – etwas, das selbst geschulte Bediener übersehen könnten –, indem es subtile Unterschiede in Farbe, Textur und Form analysiert. Nach der Analyse klassifiziert das System jede Verbindung gemäß vordefinierter Qualitätsstandards als „bestanden“ oder „nicht bestanden“ und erstellt einen detaillierten Bericht, der Ort und Art der Fehler für die Ingenieure zur Überprüfung markiert.

Die Vorteile des maschinellen Sehens gegenüber traditionellen Methoden sind sowohl signifikant als auch messbar. Erstens präzision und Genauigkeit sind unübertroffen: Maschinenvisionsysteme können Fehler erkennen, die so klein wie 1 Mikrometer sind, weit unterhalb der 20–30-Mikrometer-Grenze des menschlichen Sehvermögens (selbst mit Vergrößerung). Zweitens konsistenz eliminiert menschliche Variabilität: Das System wendet bei jeder Lötstelle jedes Mal dieselben Qualitätskriterien an und stellt sicher, dass eine Lötstelle, die in der Nachtschicht geprüft wird, denselben Standards unterliegt wie eine in der Tagesschicht. Drittens geschwindigkeit steigert die Produktionseffizienz: Ein typisches Maschinenvisionsystem kann 10.000 Lötstellen auf einer einzigen Leiterplatte in weniger als 10 Sekunden prüfen – eine Aufgabe, die einem menschlichen Bediener 5–10 Minuten dauern würde. Schließlich datengetriebene Erkenntnisse ermöglicht kontinuierliche Verbesserung: Das System protokolliert jedes Prüfergebnis, sodass Hersteller Fehlerentwicklungen im Zeitverlauf verfolgen können.

Die Vielseitigkeit der Maschinenvision hat sie in mehreren Branchen unverzichtbar gemacht. In der automobilbranche , wo Leiterplatten kritische Systeme wie Motorsteuergeräte (ECUs) und fortschrittliche Fahrerassistenzsysteme (ADAS) versorgen, gewährleistet die maschinelle Bildverarbeitung Sicherheit. Ein defekter Lötstelle in einem ADAS-Radarmodul könnte dazu führen, dass das System Hindernisse falsch erkennt, was zu Unfällen führen kann.

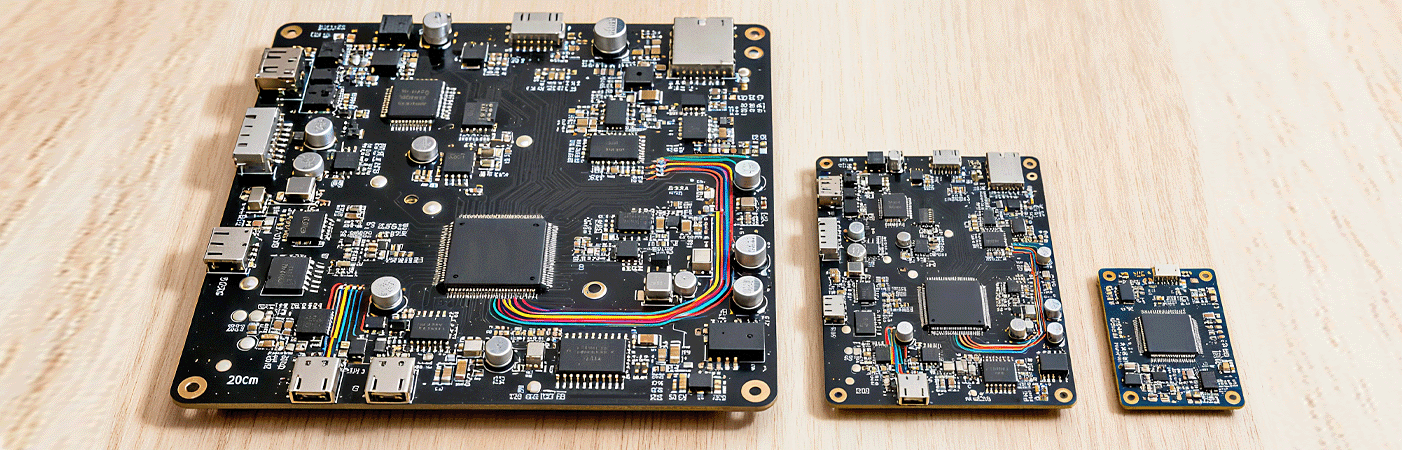

Trotz ihrer Erfolge steht die maschinelle Bildverarbeitung vor anhaltenden Herausforderungen. Eine große Hürde ist komplexe Leiterplattendesigns : Da Bauteile immer kleiner werden und Leiterplatten dichter bestückt sind, können überlappende Komponenten oder verschattete Bereiche Lötstellen verdecken, wodurch Kameras keine klaren Bilder erfassen können. Um dies zu beheben, entwickeln Hersteller Mehrkamerasysteme, die Bilder aus 2–4 Winkeln aufnehmen, um sicherzustellen, dass keine Lötstelle übersehen wird. Eine weitere Herausforderung ist trainingsdaten : ML/DL-Algorithmen benötigen große, hochwertige Datensätze, um gut zu funktionieren, doch die Erstellung dieser Datensätze ist zeitaufwendig – das Kennzeichnen von 10.000 Fehlerbildern kann mehrere Wochen dauern. Forscher setzen nun auf die Erzeugung synthetischer Daten, bei der Computermodelle realistische Bilder von Lötstellen (einschließlich seltener Fehler) erzeugen, um die Abhängigkeit von Realwelt-Daten zu verringern.

In Zukunft werden mehrere Trends die Entwicklung der maschinellen Bildverarbeitung bei der Lötstellenprüfung prägen. KI-Roboter-Integration ermöglicht eine sofortige Nacharbeitung: Erkennt ein System der maschinellen Bildverarbeitung eine fehlende Lötstelle, trägt ein Roboterarm umgehend zusätzlichen Lot auf, wodurch manuelle Eingriffe entfallen und die Produktionsausfallzeiten um 20–30 % reduziert werden. 3D-Maschinenvision wird sich weiter verbreiten: Im Gegensatz zu 2D-Systemen, die nur Oberflächendetails erfassen, verwenden 3D-Systeme die strukturierte Lichtprojektion, um 3D-Modelle von Lötstellen zu erstellen, wodurch das Volumen des Lotes besser gemessen und Fehler wie unzureichendes Lot leichter erkannt werden können. IoT-Integration ermöglicht die Fernüberwachung: Hersteller können Inspektionsdaten in Echtzeit von überall aus verfolgen, mithilfe cloudbasierter Plattformen Probleme (z. B. ein unscharf gewordenes Kamerabild) erkennen und Wartungsteams Warnungen senden, bevor die Produktion stoppt.

Zusammenfassend hat die industrielle Bildverarbeitung die Prüfung von Lötstellen revolutioniert, indem sie die Einschränkungen herkömmlicher Methoden überwindet und den Anforderungen der modernen Elektronikfertigung gerecht wird. Ihre Fähigkeit, Präzision, Konsistenz, Geschwindigkeit und datenbasierte Erkenntnisse zu liefern, hat sie zu einem zentralen Bestandteil der Qualitätskontrolle in zahlreichen Branchen gemacht. Da elektronische Bauteile immer kleiner und komplexer werden, wird die industrielle Bildverarbeitung noch bedeutender – sie treibt Innovationen voran, verbessert die Produktsicherheit und hilft Herstellern, im globalen Markt wettbewerbsfähig zu bleiben.