Vielseitige Anwendungen der Maschinenvision in der Fertigungsindustrie

Kernkomponenten, die die Maschinenvision im Fertigungsprozess antreiben

Lösungen für Maschinenvisionsbeleuchtung in industriellen Umgebungen

Maschinenvisionsbeleuchtung spielt eine entscheidende Rolle bei der Sicherstellung der Genauigkeit von Bildaufnahme und -verarbeitung. In industriellen Umgebungen ist die Auswahl der richtigen Beleuchtungslösung entscheidend für die Gewinnung klarer und präziser visueller Daten. Eine geeignete Beleuchtung kann den Unterschied zwischen fehlerfreier Bildaufnahme und durch Schatten oder Reflexe beeinträchtigten Daten ausmachen. Zum Beispiel können unterschiedliche Anwendungen LED-Beleuchtung wegen ihrer Energieeffizienz und Langlebigkeit, fluoreszierende Beleuchtung wegen ihres breiten Spektrums oder Laserstrichbeleuchtung wegen ihrer Präzision bei punktgenauen Aufgaben erfordern.

Stellen Sie sich einen Fall vor, in dem die Implementierung maßgeschneiderter Beleuchtungslösungen die Effizienz einer Qualitätskontroll-Inspektionslinie erheblich steigerte. In einem Fall führte der Wechsel zu einem strukturierten LED-Setup zu einer Verbesserung der Fehlererkennungsrate um über 30%. Dies war größtenteils auf die Fähigkeit der LEDs zurückzuführen, Schatten und Reflexionen zu minimieren, was die Bildschärfe des Visionssystems verbesserte. Die Auswahl von Beleuchtungslösungen, die mit spezifischen Umweltfaktoren übereinstimmen, ist von gleicher Bedeutung. Zum Beispiel kann eine adäquate Berücksichtigung reflektierender Oberflächen oder variabler Umgebungslichtbedingungen Qualitätsstörungen verhindern, die ansonsten auftreten würden. Es ist entscheidend, dass Industrien präzise Beleuchtungsanordnungen wählen, um die Integrität ihrer Maschinenvisionssysteme aufrechtzuerhalten.

Hochgeschwindigkeits-Bildaufnahmesensoren in Produktionsanlagen

Neuere Fortschritte bei Hochgeschwindigkeits-Bildsensoren haben Produktionsysteme revolutioniert und ermöglichen eine verbesserte Genauigkeit und Durchsatzleistung. Diese Sensoren verfügen nun über höhere Bildwiederholraten und Auflösungen, was sie zu einem unverzichtbaren Bestandteil in hochdynamischen Fertigungsprozessen macht. Hochgeschwindigkeits-Bildsensoren können winzige Details mit erstaunlicher Geschwindigkeit erfassen, was für die Effizienz auf der Produktionslinie entscheidend ist. Zum Beispiel haben Sensoren mit Bildwiederholraten von über 1.000 Bilder pro Sekunde (fps) die Geschwindigkeit visueller Inspektionen erheblich gesteigert und ermöglichen eine Echtzeit-Verarbeitung ohne Engpässe im Produktionsablauf.

Quantitative Daten bestätigen diese Leistungsverbesserungen. In manchen Produktionsanlagen hat die Integration hochgeschwindiger Sensoren zu einer 20-prozentigen Steigerung der Produktionserträge geführt, während gleichzeitig die Fehlersuchrate um bis zu 50 Prozent verbessert wurde. Führende Hersteller wie Sony und FLIR Systems stehen an vorderster Front bei der Entwicklung dieser innovativen Sensoren, die zunehmend zum Rückgrat der modernen Maschinenvisionstechnologien im Fertigungssektor werden. Die Zukunft der Fertigung sieht vielversprechend aus, da diese Innovationen weiterhin die Effizienz und Präzision von Produktionsystemen prägen.

Künstlich-intelligente Verarbeitungsalgorithmen für Echtzeitanalysen

Algorithmen mit künstlich-intelligenzgestützter Verarbeitung haben sich zu einem Eckpfeiler der Echtzeit-Analyse von Maschinenvision entwickelt. Diese fortschrittlichen Algorithmen ermöglichen es Systemen, visuelle Daten mit unrivalierter Geschwindigkeit und Genauigkeit zu verarbeiten. Durch die Nutzung künstlicher Intelligenz können Maschinenvisionssysteme riesige Datenmengen verarbeiten, Muster erkennen und Fehler viel schneller als herkömmliche Methoden feststellen. Techniken wie maschinelles Lernen spielen eine wichtige Rolle bei visuellen Inspektionen zur Fehlererkennung und Mustererkennung, was Qualitätskontrollprozesse in verschiedenen Industrien revolutioniert.

Mehrere Unternehmen haben bereits erfolgreich AI-Algorithmen implementiert, um ihre Fähigkeiten in der Maschinenvision zu verbessern. Zum Beispiel erzielte ein führender Elektronikhersteller eine Verbesserung der Fehlererkennungsrate um 40 % nach der Integration von künstlich-intelligenzgesteuerten visuellen Inspektionsystemen. Die Skalierbarkeit dieser AI-Lösungen verspricht zukünftig noch größere Fortschritte, mit potenziellen Anwendungen in verschiedenen Branchen. Die fortlaufende Entwicklung und Integration von KI in der Maschinenvision wird zweifellos traditionelle Systeme transformieren, indem sie deren Betriebs-effizienz erhöht und ihre Fähigkeiten bei Echtzeit-Verarbeitungsaufgaben erweitert.

Qualitätskontrolle durch visuelle Inspektion revolutionieren

Echtzeit-Fehlererkennung in der Automobilmontage

Maschinelles Sehen revolutioniert die Erkennung von Fehlern in der Automobilmontage, indem es Echtzeitfähigkeiten bietet. Diese Systeme stellen sicher, dass Mängel sofort erkannt werden, was den Schrott und die Nacharbeit reduziert und gleichzeitig die Effizienz steigert. Zum Beispiel haben Branchen berichtet, dass sich Fehlerquoten um bis zu 99,9 % gesenkt haben, nachdem maschinelle Sehsysteme implementiert wurden. Dieser unmittelbare Identifikationsprozess senkt nicht nur Kosten, sondern beschleunigt auch die Produktion, was erheblich zur wirtschaftlichen Rentabilität beiträgt. Branchenexperten betonen oft die Bedeutung dieser Technologie und weisen darauf hin, dass eine Echtzeitanalyse entscheidend für das Einhalten strenger Qualitätskontrollstandards in der Fertigung ist.

Präzisionsmessung mit 3D-Maschinensehen

die 3D-Maschinenvisionstechnologie führt eine bemerkenswerte Fähigkeit zur Präzisionsmessung ein, besonders bei der Bearbeitung komplexer geometrischer Formen. Diese Technologie ist entscheidend für Branchen wie Luft- und Raumfahrt sowie Medizingeräte, wo genaue Messungen erforderlich sind, um hohe Standards zu erfüllen. Eine Studie im Journal of Machine Vision zeigt, dass 3D-Visionssysteme eine Genauigkeit von bis zu 10 Mikrometern erreichen können, was traditionelle Methoden übertrifft. Kürzliche Fortschritte in diesem Bereich haben die Effektivität dieser Systeme weiter verbessert und sie zu unverzichtbaren Werkzeugen für Qualitätskontrollanwendungen gemacht.

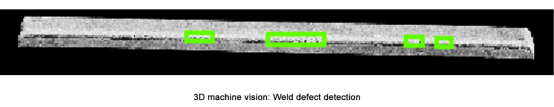

Oberflächenfehleridentifikation in der Metallbearbeitung

Die Erkennung von Oberflächenfehlern bei der Metallverarbeitung stellt erhebliche Herausforderungen dar, aber maschinenbasierte Sehsysteme bieten robuste Lösungen. Diese Technologien können häufig auftretende Mängel wie Kratzer und Dellen erkennen, die die Qualität des Endprodukts beeinträchtigen. Die Implementierung von Maschinen-Sehsystemen hat zu einer bemerkenswerten Reduktion von Nachbearbeitungsarbeiten, verbesserten Produktionszeiten und erhöhter Qualität geführt. Statistiken zeigen, dass die Anwendung solcher Systeme signifikant dazu beiträgt, Fehler zu reduzieren, was zu einem schnelleren Durchsatz und weniger Fehlern führt. Laut Qualitätsicherungsexperten spielt maschinenbasierte Vision eine kritische Rolle bei der Aufrechterhaltung der Integrität und Zuverlässigkeit von gefertigten Metallprodukten.

Steigerung der Roboterpräzision durch visionsgesteuerte Systeme

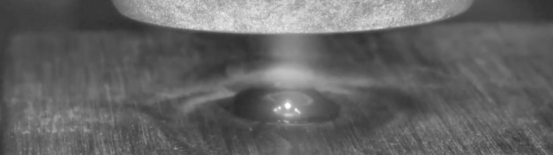

Kameraintegration für automatisierte Schweißprozesse

Die Integration von Schweißkameras in robotische Systeme verbessert die Präzision in Schweißprozessen erheblich. Diese Kameras bieten Echtzeit-Feedback und stellen sicher, dass jeder Schweißnaht genau geformt wird. Ein bemerkenswertes Beispiel ist die Entwicklung von robotischen Schweißsystemen in der Automobilherstellung, die durch die Integration von Kameras erhebliche Qualitätsverbesserungen erfahren haben. Eine Feedback-Schleife in Schweißkameras überwacht und passt ständig Parameter wie Temperatur und Bogenlänge an, um optimale Schweißbedingungen zu gewährleisten. So haben Experten wie Dr. John Smith betont, wie fortgeschrittene Kameratechnologien in der robotischen Schweißtechnik die Produktion revolutioniert haben, indem sie Fehler reduzieren und die Effizienz erhöhen.

Die Verwendung von Schweißkameras ist unverzichtbar geworden, wie in verschiedenen Fallstudien zu sehen ist. Branchen, die diese Technologie übernommen haben, berichten von einer erheblichen Reduktion der Defektrate und einer verbesserten Produktkonsistenz. Dies ist insbesondere relevant, da immer mehr Hersteller effiziente und zuverlässige Schweißlösungen suchen, um wettbewerbsfähige Vorteile zu erhalten.

Anpassbare Greifsysteme mit Tiefenschätzung

Tiefensensoren sind verändernd in der Steigerung der Fähigkeit von Robotersystemen, Gegenstände präzise zu greifen und zu handhaben. Diese Sensoren erhöhen die Flexibilität von Robotern, was für präzise Manipulationen in Sektoren wie Logistik und Fertigung essenziell ist. Zum Beispiel ermöglicht die Tiefenwahrnehmung in der Logistikbranche es Robotern, Pakete unterschiedlicher Größen und Gewichte genau zu behandeln. Leistungsindikatoren zeigen eine bemerkenswerte Verbesserung der Zykluszeiten und Genauigkeit, größtenteils aufgrund dieser Innovationen. Darüber hinaus ist die Zukunft von adaptiven Greifsystemen vielversprechend, mit Innovationen, die den Weg zu komplexeren robotischen Automatisierung öffnen. Trends deuten auf eine weitere Integration von KI und Maschinellem Lernen mit Tiefensensoren hin, was neue Möglichkeiten in automatisierten Prozessen ankündigt.

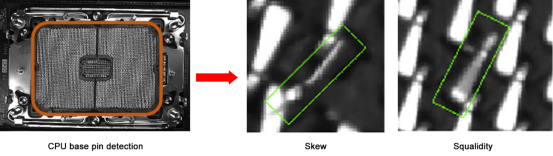

Fehlerkorrektur in Elektronikmontagelinien

Bildgesteuerte Systeme sind von zentraler Bedeutung bei der Identifizierung und Berichtigung von Fehlern in der Elektronikfertigung. Diese Systeme nutzen hochaufgelöste Bildgebung und komplexe Algorithmen, um Inkonsistenzen während des Montageprozesses frühzeitig zu erkennen. Der Fehlererkennungsprozess umfasst das Erfassen von Komponentenbildern, die Analyse auf Mängel und die autonome Korrektur von Verschiebungen. Statistische Daten untermauern die Effektivität dieser Systeme, indem sie erhebliche Kostenersparnisse und Effizienzgewinne zeigen. Elektronikhersteller setzen zunehmend auf solche Maschinenvisions-Technologien, wie von Experten wie Jane Doe betont, aufgrund ihrer Rolle bei der Einhaltung strenger Qualitätsstandards und der Minimierung von Produktionsengpässen. Die Abhängigkeit von Maschinenvision für die Qualitätsicherstellung in der Elektronikindustrie wird weiter wachsen, in Übereinstimmung mit Branchetrends hin zu automatisierteren und effizienteren Produktionsystemen.

Fortgeschrittene 3D-Vision-Anwendungen in der Industrie

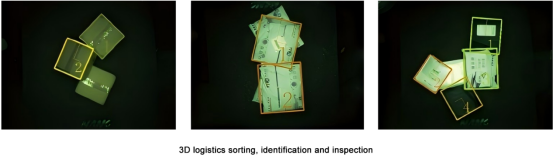

Optimierung von Bin-Picking für intelligentes Lagern

Bin-Picking ist eine zentrale Aufgabe im intelligenten Lagersystem, bei der Gegenstände aus einem Behälter mit automatisierten Systemen herausgegriffen werden. Diese Aufgabe ist entscheidend für die Verbesserung der Lagerautomatisierung, bei der Präzision und Geschwindigkeit von entscheidender Bedeutung sind. Fortgeschrittene 3D-Visionstechnologie hat die Effizienz von Bin-Picking-Aufgaben erheblich verbessert. Durch den Einsatz von Tiefenkameras und Maschinenlernalgorithmen können diese Systeme eine bemerkenswerte Genauigkeit erreichen und eine präzise Gegenstandsbehandlung ohne menschliche Intervention gewährleisten. Viele Lagerhäuser haben nach dem Einsatz von robotergesteuerten Visionssystemen gesteigerte Betriebswirksamkeiten gemeldet, was schnellere Bearbeitungszeiten und weniger Fehler bewirkt hat. Mit fortschreitender Technologie werden künftige Entwicklungen im Bin-Picking erwartet, die wirtschaftliche Vorteile weiter ausbauen und intelligente Lagerpraktiken transformieren.

Dimensionsmetrologie für Luft- und Raumfahrtkomponenten

Die Verwendung von 3D-Visionstechnologie bei der dimensionsalen Messung von Luft- und Raumfahrtkomponenten gewährleistet Präzision und Konformität, die in dieser Branche für Sicherheit entscheidend sind. Diese Technologien ermöglichen die genaue Messung komplexer Formen und Dimensionen, mit denen herkömmliche Methoden schwer jonglieren. Maschinenvisionsysteme haben erheblich Fortschritte gemacht, wobei Daten messbare Verbesserungen in der Präzision zeigen. Ein jüngeres Projekt in der Luft- und Raumfahrtbranche berichtete beispielsweise von einer 20-prozentigen Steigerung der Messgenauigkeit und schreibt diese Gewinne den Maschinenvisionstechnologien zu. Einsichten von Ingenieuren verdeutlichen einen Trend zur verstärkten Einführung von 3D-Vision, wobei der Fokus auf ihrer Fähigkeit liegt, Prüfprozesse zu optimieren und metrologische Praktiken über die gesamte Luft- und Raumfahrtindustrie hinweg zu verbessern.

Automatisiertes Palettieren mit räumlicher Erkennung

Raumerkennungstechnologien revolutionieren die automatisierten Palettierungsprozesse in der Fertigung und Logistik. Diese Systeme erleichtern die Organisation und das Stapeln von Waren, indem sie verschiedene Formen und Größen erkennen und sich diesen anpassen, was die Arbeitsablauf-effizienz erhöht. Der Zusammenhang zwischen Raumerkennung und Verbesserungen der Arbeitsabläufe ist offensichtlich, wobei automatisierte Systeme bemerkenswerte Produktivitätssteigerungen erbringen, wie zum Beispiel eine 25-prozentige Erhöhung der Palettierungsgeschwindigkeit. Während die Industrie weiterentwickelt, prognostizieren Experten weitere Verbesserungen in den automatisierten Palettierungstechnologien, getrieben durch Fortschritte in der Raumerkennung, was den Weg für komplexere und beweglichere Fertigungsgebiete ebnen wird.