Warum unterlaufen maschinellen Sehprojekten häufig Fehleinschätzungen?

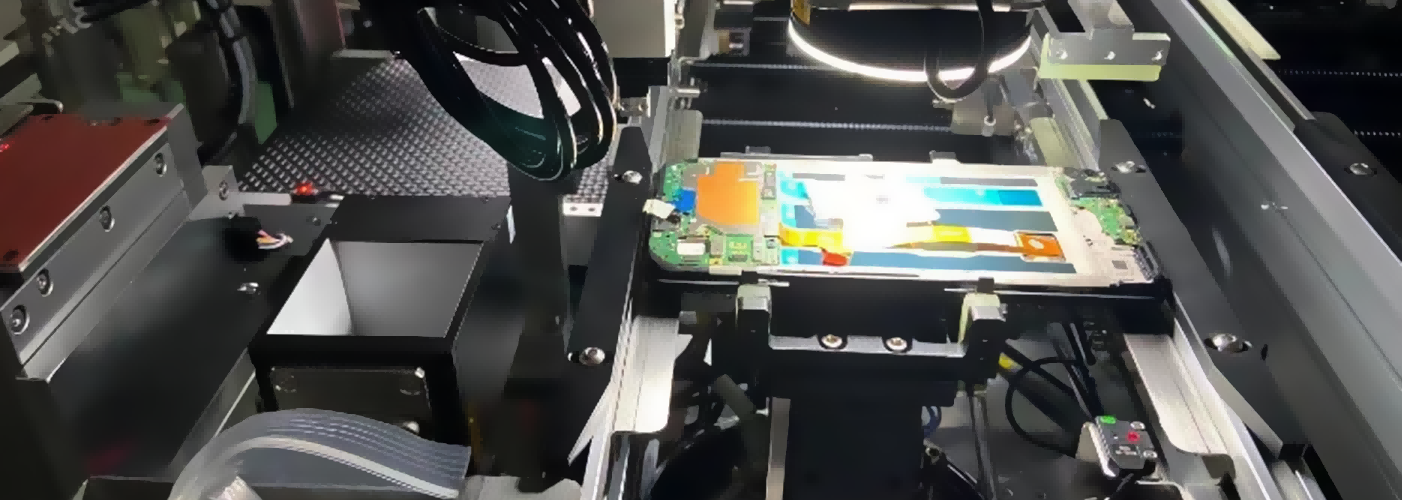

Die Technologie des maschinellen Sehens ist ein unverzichtbarer Bestandteil der modernen Industrie. Durch ihre ständige Weiterentwicklung hat sie die Produktinspektion auf Produktionslinien erheblich vereinfacht. Aber sind Ihnen jemals solche Probleme begegnet? Alles wird Schritt für Schritt eingerichtet, doch das maschinelle Sehsystem unterläuft häufig Fehleinschätzungen! Produkte, die eigentlich in Ordnung sind, werden fälschlicherweise als defekt identifiziert und bringen die gesamte Produktionslinie durcheinander.

1. Produkt-"Mängel" sind die verborgene Ursache für Fehleinschätzungen

Zunächst müssen wir, um das Problem von Fehlbeurteilungen zu lösen, beim Produkt selbst ansetzen. Überlegen Sie: Wenn das Produkt selbst Schmutz, Mängel oder ungleichmäßige Oberflächen aufweist, wird das maschinelle Sehsystem durch diese störenden Faktoren verwirrt. Staub, Ölflecken oder leichte Kratzer auf der Produktoberfläche können beispielsweise dazu führen, dass das System diese als Fehler interpretiert und somit ungenaue Prüfergebnisse liefert. Wie lässt sich das lösen? Die Antwort lautet: Optimieren Sie den Produktionsprozess! Stellen Sie sicher, dass jedes Produkt während der Produktion sauber und fehlerfrei bleibt, um die Auswirkungen von äußeren Faktoren auf das Prüfsystem so gering wie möglich zu halten. Die Sauberkeit der Produktionsumgebung beeinflusst direkt das endgültige Prüfergebnis – Sauberkeit ist die Garantie für Qualität!

2. Unordentlicher Hintergrund? Hier beginnen Fehlbeurteilungen!

Neben dem Produkt selbst ist eine weitere häufige Ursache für Fehlbeurteilungen ein instabiler Hintergrund. Ist der Hintergrund des Produkts unübersichtlich oder die Beleuchtung instabil, kann das maschinelle Sehsystem leicht durch diese Faktoren beeinträchtigt werden. Unregelmäßige Produktplatzierung, erhebliche Veränderungen der Lichtquelle oder instabile Hintergrundmerkmale können alle die Erkennungsfähigkeit des Systems beeinflussen. Wir wissen, dass auch die manuelle Inspektion ähnlichen Herausforderungen unterliegt – wenn Produktformen und Hintergründe stark variieren, können sogar Menschen Fehler begehen, geschweige denn maschinelles Sehen! Um dieses Problem zu lösen, ist die Gewährleistung einer konsistenten Hintergrundgestaltung entscheidend! Während der Produktion sollte darauf geachtet werden, dass die Produkte stets an der gleichen Position mit stabiler Hintergrundgestaltung platziert werden, um Fehlbeurteilungen aufgrund von Hintergrundveränderungen zu vermeiden.

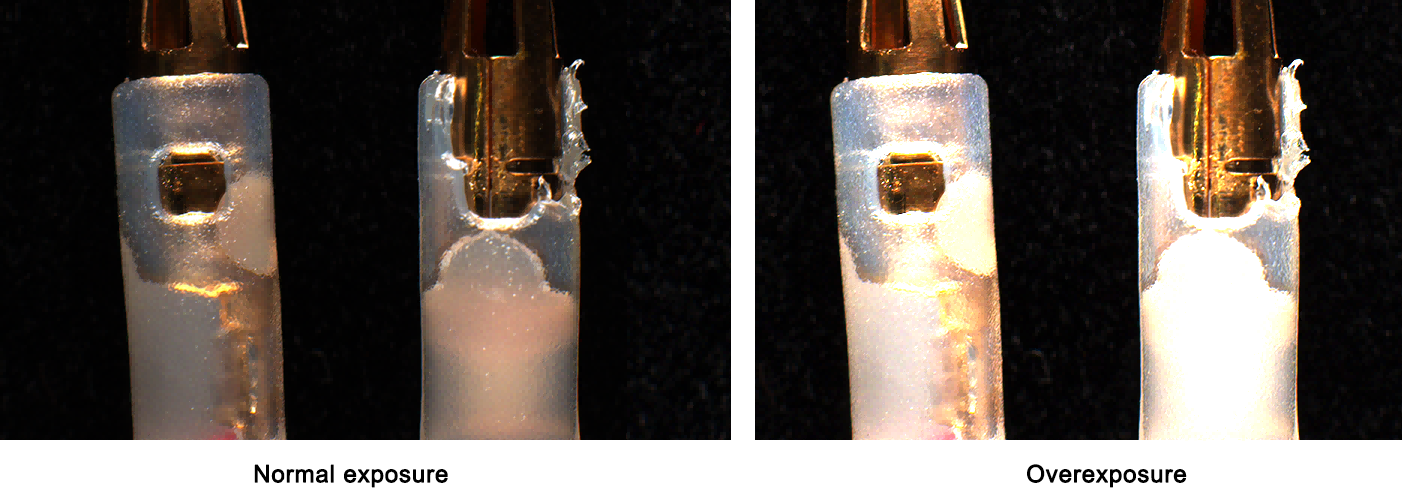

3. Überbelichtung und übermäßige Verstärkung reduzieren die Bildqualität direkt.

Nach der Behebung von Produkt- und Hintergrundproblemen ist der nächste Schritt die Überprüfung der Bildqualität. Die Qualität des Bildes bestimmt direkt die Genauigkeit der visuellen Inspektion. Häufige Probleme umfassen:

Überbelichtung: Wenn die Belichtungszeit zu lang ist, wirkt das Bild ausgewaschen und verliert an Details.

Übermäßiger Verstärkungseffekt (Gain): Zu viel Verstärkung erhöht das Bildrauschen und reduziert die Klarheit.

Objektivverzerrung: Objektivverzerrung kann Verformungen am Bildrand verursachen und die Erkennungsgenauigkeit beeinträchtigen.

Unterschätzen Sie diese Bildprobleme nicht – sie können zu Fehleinschätzungen durch das maschinelle Sehsystem führen. Daher ist die korrekte Einstellung von Belichtung und Verstärkung, um Bildklarheit und Stabilität zu gewährleisten, von entscheidender Bedeutung! Zudem ist die Objektivwahl kritisch. Die Verwendung hochwertiger Objektive und die Anwendung von Verzerrungskorrektur können die Bildgenauigkeit erheblich verbessern.

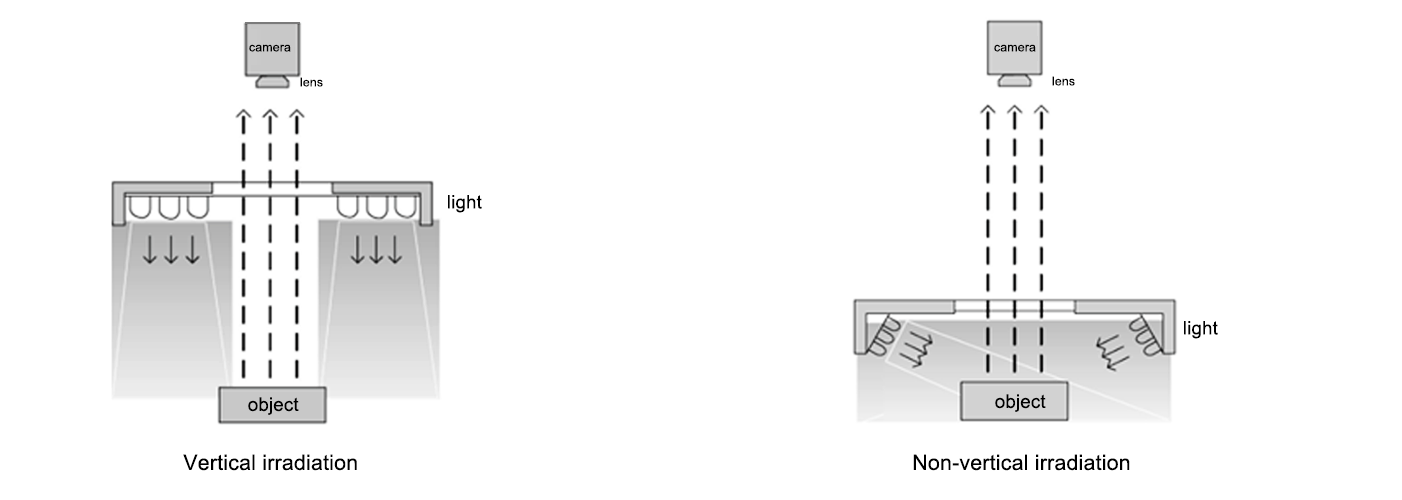

4. Beleuchtungsprobleme: Starke direkte Beleuchtung ist die Hauptursache für Fehleinschätzungen

Beleuchtungsprobleme dürfen in Vision-Projekten nicht unterschätzt werden. Ihnen könnte nicht bewusst sein, wie sehr instabile Beleuchtung die Inspektionsergebnisse beeinflusst. Insbesondere direktes, starkes Licht von außen kann leicht zu Überbelichtung führen, den Kontrast verringern und sogar die Erfassung von Bilddetails stören. Die beste Methode, dieses Problem zu vermeiden, besteht darin, zu verhindern, dass starkes direktes Licht auf das Produkt fällt. Falls starkes Licht nicht zu vermeiden ist, könnten Sonnenblenden, weiche Lichtquellen oder andere Mittel verwendet werden, um während der Bildaufnahme eine stabile Beleuchtung sicherzustellen. Dies ist äußerst wichtig, da die Stabilität des Vision-Systems oft von der Qualität des Lichts abhängt!

5. Auswahl der richtigen Software

Neben Hardware- und bildbezogenen Problemen ist auch die Software eine wesentliche verborgene Ursache für Fehleinschätzungen in der maschinellen Bildverarbeitung. Manche minderwertige oder kostenlose Softwareplattformen sind häufig instabil und weisen kein umfassendes Funktionsangebot auf, was die Inspektionsgenauigkeit und -effizienz direkt beeinträchtigt. Eine exzellente Bildverarbeitungssoftware kann Bilddaten präzise verarbeiten und stabilere sowie zuverlässigere Erkennungsergebnisse liefern. Daher ist die Wahl einer vertrauenswürdigen und bewährten Softwareplattform entscheidend – niemals Kompromisse bei der Softwarequalität eingehen, um Kosten zu sparen! Merken Sie sich: Tatsächlich nützliche Software ist die Investition wert, da sie stabile Unterstützung für Ihre Vision-Projekte bietet.

6. Regelmäßige Wartung und Reinigung der Objektive: Pflege darf nicht vernachlässigt werden

Viele Menschen übersehen ein wichtiges Detail: die regelmäßige Wartung! Die Leistung eines maschinellen Sehsystems hängt nicht nur von seinen eigenen Fähigkeiten, sondern auch von der täglichen Pflege ab. Wenn sich Staub oder Flecken auf der Linse ansammeln, wird das Bild unscharf und die Erkennungsgenauigkeit beeinträchtigt. Daher sind das regelmäßige Reinigen der Linse und das Überprüfen des Systemzustands unverzichtbare Aufgaben. Durch eine sachgemäße Gerätewartung können Sie nicht nur die Lebensdauer des Geräts verlängern, sondern auch die Wahrscheinlichkeit von Fehlbeurteilungen verringern.

Zusammenfassend gibt es zahlreiche Ursachen für Fehlbeurteilungen im Bereich maschinellen Sehens – von Produktfehlern über Bildqualität, Beleuchtungssteuerung, Softwareauswahl bis hin zu täglicher Wartung. Vernachlässigung in einem dieser Bereiche kann zu Fehlbeurteilungen führen. Um diese Probleme zu vermeiden, müssen wir nicht nur technische Anpassungen vornehmen, sondern auch auf Aspekte wie die Produktionsumgebung und Produktdesign achten, um in jedem Schritt Excellence sicherzustellen.