Οδηγός Κάμερας Μηχανικής Όρασης: Πώς να Επιλέξετε τη Σωστή Κάμερα για Βιομηχανική Επιθεώρηση

Βασικές Προδιαγραφές Κάμερας Μηχανικής Όρασης που Καθορίζουν την Ακρίβεια Επιθεώρησης

Ανάλυση και Μέγεθος Πίξελ: Ισορροπία Λεπτομέρειας, Πεδίου Όρασης και Περιορισμών Φακού

Καλύτερη ανάλυση επιτρέπει στους επιθεωρητές να εντοπίζουν μικρές ατέλειες όσο μικρές από 1,5 μικρά, κάτι που έχει μεγάλη σημασία όταν ελέγχεται αν τα pads των PCB ευθυγραμμίζονται σωστά. Σήμερα, αισθητήρες με πάνω από 20 megapixels μπορούν να εντοπίσουν προβλήματα που θα παρέμεναν αδιάφορα από κάμερες με χαμηλότερη ανάλυση. Αλλά πάντα υπάρχει ένα «αλλά» όταν πρόκειται για την ανάλυση. Μεγαλύτερα pixel, που κυμαίνονται περίπου από 3,45 έως 9 μικρά, βοηθούν στην πραγματικότητα τις κάμερες να συλλέγουν περισσότερο φως, αλλά αυτό γίνεται εις βάρος της ευκρίνειας των λεπτομερειών. Και μετά υπάρχει ολόκληρο το ζήτημα του πόση περιοχή πρέπει να παρακολουθείται ταυτόχρονα, το οποίο επηρεάζει άμεσα ποιος τύπος αισθητήρα και φακών λειτουργεί καλύτερα μαζί. Πολλοί άνθρωποι κάνουν το λάθος να τοποθετούν έναν πολύτεχνο αισθητήρα υψηλών megapixel σε έναν φθηνό ή πολύ μικρό φακό, και ξαφνικά ο φακός γίνεται ο αδύναμος κρίκος αντί για την ίδια την κάμερα. Όταν εξετάζονται μεγάλες περιοχές ελέγχου, κανείς δεν επιτυγχάνει καλά αποτελέσματα απλώς εστιάζοντας σε ένα μόνο συστατικό. Ολόκληρο το σύστημα πρέπει να λειτουργεί εναρμονισμένα από την αρχή.

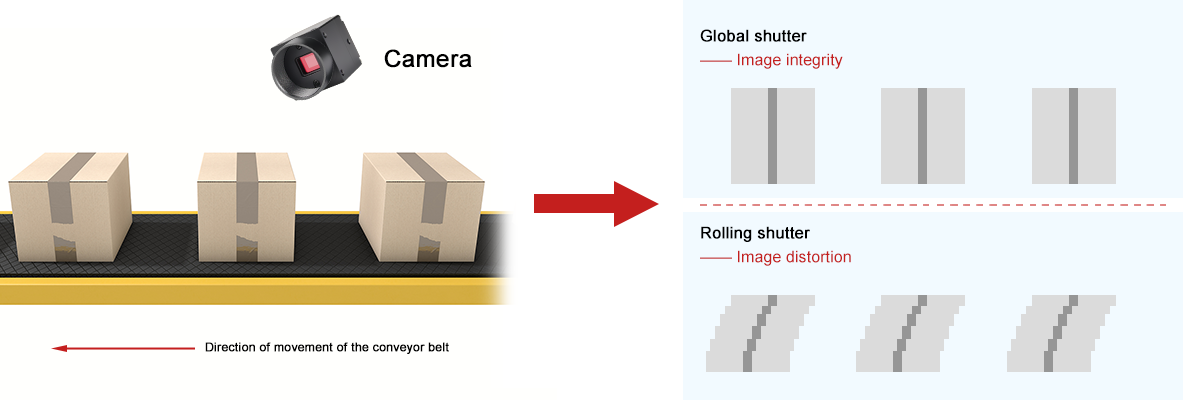

Ρυθμός Καρέ και Τύπος Κλείστρου: Εξάλειψη της Θολότητας Κίνησης σε Γραμμές Παραγωγής Υψηλής Ταχύτητας

Για απεικόνιση χωρίς παραμόρφωση σε ταινίες μεταφοράς υψηλής ταχύτητας που λειτουργούν στα 5 μέτρα το δευτερόλεπτο ή πιο γρήγορα, οι καθολικοί κλείστρα είναι απαραίτητη λύση, αφού καταγράφουν ολόκληρα καρέ ταυτόχρονα. Τα κλείστρα κύλισης απλώς δεν μπορούν να ανταποκριθούν σε γρήγορα κινούμενα αντικείμενα και τείνουν να δημιουργούν παραμορφωμένες εικόνες. Όσον αφορά τον υπολογισμό του ρυθμού καρέ που χρειαζόμαστε, βασικά πρέπει να διαιρέσετε την ταχύτητα με το μέγεθος του ελαττώματος που πρέπει να εντοπιστεί. Για παράδειγμα, αν κάποιος θέλει να εντοπίσει ελαττώματα μικρότερα από 0,1 χιλιοστά ενώ τα αντικείμενα κινούνται με 3 μέτρα το δευτερόλεπτο, αυτός ο υπολογισμός δείχνει ότι χρειάζονται τουλάχιστον 300 καρέ το δευτερόλεπτο. Οι γραμμές παραγωγής που επεξεργάζονται περίπου 20.000 προϊόντα κάθε ώρα απαιτούν συνήθως πάνω από 500 fps με χρόνους έκθεσης που μετριούνται σε μικροδευτερόλεπτα, ώστε να σταματήσουν την κίνηση κατά τη διάρκεια σημαντικών ελέγχων. Σκεφτείτε πράγματα όπως το να βεβαιωθείτε ότι τα καπάκια μπουκαλιών έχουν το σωστό σπείρωμα ή την ακριβή παρακολούθηση των ραφών συγκόλλησης. Η σωστή τοποθέτηση είναι σημαντική, γιατί ακόμη και μικρές αντιστοιχίσεις μπορεί να σημαίνουν τη διαφορά ανάμεσα στο να εντοπιστεί ένα ελάττωμα ή να χαθεί εντελώς.

Δυναμικό Εύρος και Απόδοση Κβάντωσης: Μεγιστοποίηση του Αντιθέτου και της Ευαισθησίας σε Χαμηλό Φως για την Ανίχνευση Ελαττωμάτων

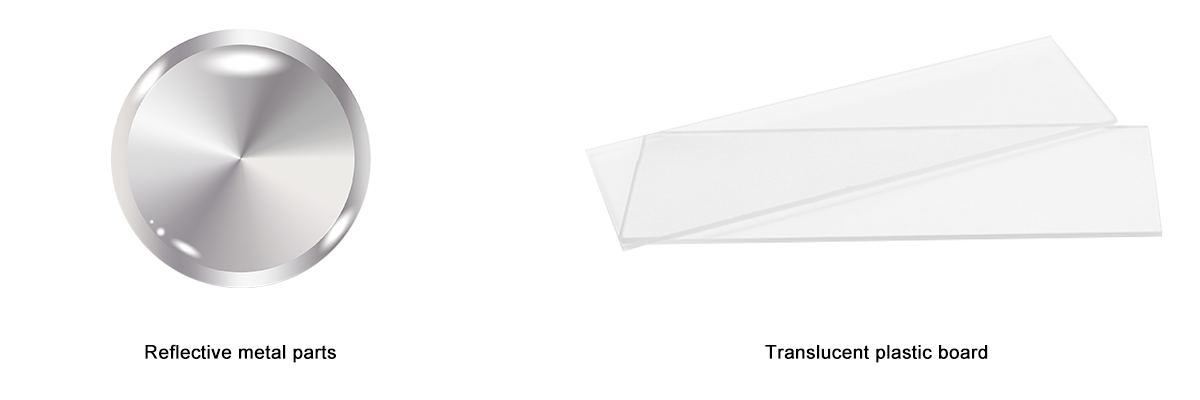

Οι κάμερες που διαθέτουν δυναμικό εύρος τουλάχιστον 120 dB μπορούν να καταγράψουν αυτές τις δύσκολες διαφορές στην ανακλαστικότητα που συχνά χάνουμε — σκεφτείτε πώς αντιμετωπίζουν το λαμπερό μέταλλο σε σύγκριση με διαφανή πλαστικά φωτισμένα από πίσω, χωρίς να υπερφωτίζονται τα φωτεινά σημεία ή να πνίγονται στον θόρυβο των σκιών. Όταν συνδυάζονται με αισθητήρες που έχουν απόδοση κβάντωσης άνω του 80% (κάτι εφικτό με τεχνολογία CMOS με πίσω φωτισμό), αυτές οι κάμερες λειτουργούν εκπληκτικά καλά σε συνθήκες χαμηλού φωτισμού, χωρίς το θόρυβο που προκύπτει από την αύξηση της ενίσχυσης. Το πραγματικό «μαγικό» συμβαίνει όταν εξετάζουμε σύνθετα υλικά για κρυφά ελαττώματα. Οι μικρές αλλαγές στον τρόπο που απορροφάται το φως υποδεικνύουν κενά μέσα στο υλικό. Οι κατασκευαστές αυτοκινήτων βρίσκουν ιδιαίτερα χρήσιμο αυτό το χαρακτηριστικό. Πρέπει να εντοπίζουν μικρά αισθητικά προβλήματα στα βερνίκια αυτοκινήτων, μερικές φορές μόλις 5% διαφορά στην ανακλαστικότητα, ακόμα και όταν οι φωτιστικές συσκευές του εργοστασίου αναβοσβήνουν ή αλλάζουν ένταση κατά τη διάρκεια της παραγωγής.

Αντιστοίχιση Τεχνολογίας Αισθητήρα Κάμερας Όρασης Μηχανής με τις Απαιτήσεις Υλικού και Μήκους Κύματος

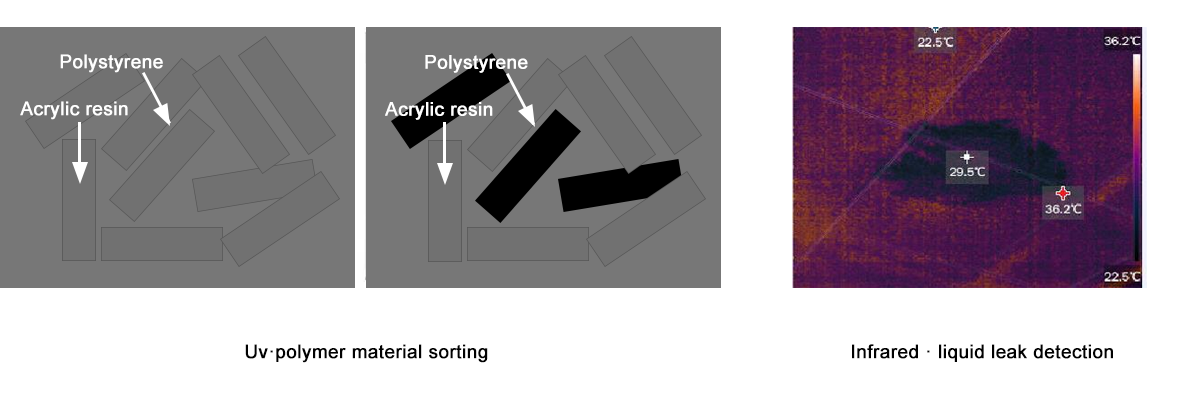

Αισθητήρες Ορατού, Υπεριώδους και SWIR: Όταν οι Ελαττώματα υπό την Επιφάνεια Απαιτούν Απεικόνιση εκτός του Ορατού Φάσματος

Οι κανονικοί αισθητήρες ορατού φωτός λειτουργούν πολύ καλά για τον έλεγχο επιφανειών αλλά δεν φτάνουν όταν πρόκειται να δουν τι κρύβεται κάτω από υλικά όπως πλαστικά, σύνθετα μέρη ή συστατικά πυριτίου. Οι αισθητήρες υπεριώδους ακτινοβολίας στην περιοχή 200 έως 400 nm ανιχνεύουν μικροσκοπικές ρωγμές και λαμπερές ουσίες, διεγείροντας τα υλικά που σαρώνουν. Εν τω μεταξύ, οι μικροκυκλικοί υπέρυθροι αισθητήρες που λειτουργούν μεταξύ μήκους κύματος 900 και 2500 nm μπορούν να δουν μέσα από αδιαφανή πλαστικά και πλακίδια πυριτίου για να εντοπίσουν προβλήματα όπως το νερό που μπαίνει μέσα, το διαχωρισμό των στρωμάτων ή τις Έρευνα που δημοσιεύθηκε πέρυσι έδειξε ότι αυτοί οι αισθητήρες SWIR βρήκαν σχεδόν 40% περισσότερα κρυμμένα ελαττώματα στις συσκευασίες φαρμάκων σε σύγκριση με τις συνήθεις μεθόδους φωτισμού. Το συμπέρασμα είναι ότι η ευθυγράμμιση του μήκους κύματος του αισθητήρα με το πώς τα διαφορετικά υλικά απορροφούν το φως κάνει τη διαφορά στο να εντοπίσουμε σοβαρά προβλήματα πριν γίνουν μεγάλοι πονοκεφάλοι.

Μονόχρωμοι έναντι Χρωματικών Αισθητήρων: Συμβιβασμοί σε Ευαισθησία, Ταχύτητα και Φασματική Πιστότητα για Βιομηχανικό Έλεγχο Ποιότητας

Οι αισθητήρες μαύρου-λευκού συνήθως προσφέρουν περίπου 60 τοις εκατό καλύτερη κβαντική απόδοση σε σύγκριση με τους αντίστοιχους έγχρωμους, επειδή δεν διαθέτουν τα φίλτρα Bayer που απορροφούν το φως. Αυτό σημαίνει ότι μπορούν να καταγράψουν εικόνες γρηγορότερα και λειτουργούν πολύ καλύτερα σε συνθήκες χαμηλού φωτισμού. Αυτά τα πλεονεκτήματα τους καθιστούν ιδανικούς για τον εντοπισμό λεπτών γρατσουνιών σε μεταλλικές επιφάνειες ή μικρών ελαττωμάτων σε γρήγορες διεργασίες γεμίσματος. Οι έγχρωμοι αισθητήρες γίνονται πραγματικά σημαντικοί μόνο όταν το πραγματικό χρώμα έχει σημασία για τους ελέγχους ποιότητας, όπως για να βεβαιωθεί κανείς ότι οι κάψουλες έχουν συνεπείς επικαλύψεις ή ότι τα χρώματα αυτοκινήτων φαίνονται σωστά σε διαφορετικές επιφάνειες. Αλλά υπάρχει και ένα μειονέκτημα και στους έγχρωμους αισθητήρες. Η διαδικασία απομάσκωσης (demosaicing) προσθέτει καθυστερήσεις και στην πράξη μειώνει τόσο την ανάλυση όσο και την ευαισθησία. Πολλές εγκαταστάσεις τελικά αντιμετωπίζουν περισσότερα ψευδή απορρίψεις ως αποτέλεσμα. Για τις περισσότερες εργασίες ελέγχου όπου το χρώμα δεν έχει σημασία, η χρήση μονόχρωμων ρυθμίσεων διατηρεί την ακρίβεια σε αποχρώσεις γκρι, ενώ αυξάνει τη συνολική ταχύτητα ελέγχου και μειώνει τα λάθη.

Κάμερες Μηχανικής Όρασης Area Scan έναντι Line Scan: Επιλογή με βάση τη Γεωμετρία Εξαρτημάτων και το Προφίλ Κίνησης

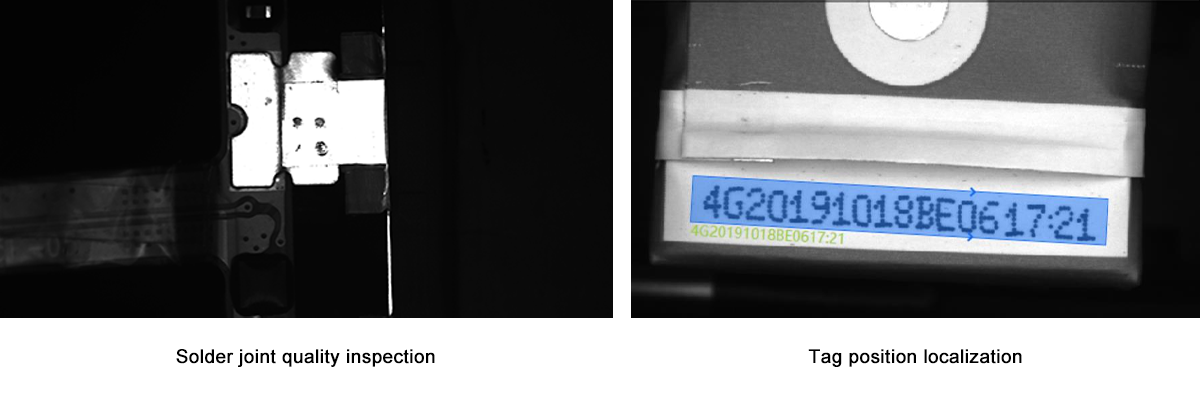

Πότε να Επιλέξετε Area Scan: Ακίνητα ή Διαλείποντα Εξαρτήματα με Σύνθετα 2D Χαρακτηριστικά

Οι κάμερες επισκόπησης περιοχής λαμβάνουν πλήρεις εικόνες ταυτόχρονα, κάτι που τις καθιστά ιδανικές για τον έλεγχο εξαρτημάτων που δεν κινούνται πολύ ή κινούνται μόνο ενδιάμεσα όταν απαιτείται λεπτομερής 2D ανάλυση. Σκεφτείτε πράγματα όπως ο έλεγχος συγκολλήσεων σε πλακέτες κυκλωμάτων, η επαλήθευση ότι οι ετικέτες είναι σωστά τοποθετημένες ή η ευθυγράμμιση εξαρτημάτων με πολλαπλά χαρακτηριστικά. Αυτές οι κάμερες μπορούν να ελέγξουν πολλές διαφορετικές πτυχές με μία λήψη, οπότε λειτουργούν καλά σε παραγωγικά περιβάλλοντα με παρτίδες, όπως στην ηλεκτρονική βιομηχανία, όπου οι σύντομες διακοπές επιτρέπουν ξεκάθαρη απεικόνιση. Ωστόσο, είναι ακόμα σημαντικό να επιτευχθεί ο σωστός χρονισμός για να αποφευχθούν θολές εικόνες όταν τα εξαρτήματα κινούνται λίγο μεταξύ των λήψεων. Παρά αυτούς τους περιορισμούς, τα συστήματα επισκόπησης περιοχής παραμένουν εξαιρετικά πολύπλευρα για την αντιμετώπιση περίπλοκων σχημάτων και ακανόνιστων μοτίβων που δεν ακολουθούν τυποποιημένα επαναλαμβανόμενα σχέδια.

Πότε να επιλέξετε επισκόπηση γραμμής: Συνεχής έλεγχος web, ταινίας μεταφοράς ή περιστρεφόμενου κυλίνδρου

Οι γραμμικές κάμερες σάρωσης σχεδιάστηκαν ειδικά για εφαρμογές όπου τα αντικείμενα κινούνται συνεχώς, όπως η ελέγχου λωρίδων κατά την παραγωγή, γρήγορα μεταφορικά ιμάντια ή στρογγυλά αντικείμενα που περιστρέφονται. Αυτές οι κάμερες μπορούν να εξαλείψουν την θολότητα από κίνηση ακόμα και όταν τα αντικείμενα κινούνται με ταχύτητα μεγαλύτερη των 5 μέτρων το δευτερόλεπτο. Λειτουργούν συγχρονίζοντας τη λήψη της μοναδικής τους σειράς pixel με την κίνηση των υλικών κατά μήκος της γραμμής παραγωγής, δημιουργώντας έτσι καθαρές εικόνες χωρίς επιμήκυνση ή παραμόρφωση. Αυτό τις καθιστά ιδανικές για τον έλεγχο μακριών συνεχών προϊόντων, όπως ρολά χαρτιού, ελάσματα μετάλλου και πλαστικές μεμβράνες. Επιπλέον, παρέχουν πλήρη απεικόνιση γύρω από μπουκάλια και κουτιά καθώς αυτά περιστρέφονται. Σύμφωνα με την εμπειρία των περισσότερων στον τομέα της συσκευασίας, αυτές οι διατάξεις γραμμικής σάρωσης μειώνουν τον όγκο των δεδομένων κατά περίπου 80 τοις εκατό σε σύγκριση με τα συνηθισμένα συστήματα σάρωσης επιφανειών. Και η καλύτερη πλευρά είναι ότι εξακολουθούν να ανιχνεύουν ελαττώματα εξίσου αποτελεσματικά, χωρίς να διακόπτεται καθόλου η διαδικασία παραγωγής.

Βιομηχανικού Βαθμού Συνδεσιμότητα και Περιβαλλοντική Ενίσχυση για Αξιόπιστη Εγκατάσταση Καμερών Μηχανικής Όρασης

Περίπου το 70 τοις εκατό των προβλημάτων με τα συστήματα όρασης μηχανών στις βιομηχανικές εγκαταστάσεις οφείλεται στην ύπαρξη δύσκολων περιβαλλοντικών παραγόντων. Σκεφτείτε: ακραίες θερμοκρασίες, σκόνη που φυσάει γύρω, συνεχείς δονήσεις από μηχανήματα και όλα εκείνα τα ενοχλητικά ηλεκτρομαγνητικά εμπόδια. Οι βιομηχανικές κάμερες αντιμετωπίζουν αυτά τα προβλήματα με ειδικά σχεδιαστικά χαρακτηριστικά. Διαθέτουν περίβλημα βαθμού IP67 που εμποδίζει την είσοδο σκόνης και υγρασίας. Οι συνδέσεις GigE Vision είναι θωρακισμένες για να αποφεύγεται η ηλεκτρομαγνητική παρεμβολή, ώστε τα δεδομένα να παραμένουν αμιγή ακόμα και όταν υπάρχει ηλεκτρικός θόρυβος παντού. Αυτές οι κάμερες μπορούν να αντέξουν σοβαρές δονήσεις χάρη στα ενισχυμένα στηρίγματά τους και λειτουργούν αξιόπιστα σε ευρύ εύρος θερμοκρασιών, από -30 βαθμούς Κελσίου έως 70 βαθμούς. Αυτό σημαίνει ότι εκτελούν αποτελεσματικά ανεξάρτητα από το αν είναι εγκατεστημένες δίπλα σε καυτά καμίνια, μέσα σε ψυχρά τούνελ ή δίπλα σε μεγάλα δονούμενα μηχανήματα. Επιπλέον, διαθέτουν ενσωματωμένη αναχώρηση τροφοδοσίας για προστασία από αιφνίδιες αλλαγές τάσης. Όλες αυτές οι προστασίες βοηθούν στην ομαλή διεξαγωγή της παραγωγής χωρίς απρόβλεπτες διακοπές, διασφαλίζοντας τον έλεγχο ποιότητας σε όλη τη διάρκεια. Οι συνηθισμένες κάμερες καταναλωτικής χρήσης απλώς δεν θα αντέχανε σε τόσο απαιτητικά περιβάλλοντα πριν καταστραφούν πλήρως.

Έτοιμοι να βρείτε την ιδανική κάμερα μηχανικής όρασης;

Μην αφήσετε τη μέση επιλογή κάμερας να επηρεάσει τον έλεγχο ποιότητας. Επικοινωνήστε με την HIFLY σήμερα για δωρεάν συμβουλή· η ομάδα μας θα σας βοηθήσει να επιλέξετε τις κατάλληλες προδιαγραφές κάμερας για τις ανάγκες επιθεώρησής σας, από την ανάλυση και το ρυθμό καρέ ως τον τύπο αισθητήρα και την αντοχή στο περιβάλλον. Με προσαρμοσμένες λύσεις, γρήγορη παράδοση και υποστήριξη σε παγκόσμιο επίπεδο, είμαστε ο συνεργάτης σας για τη δημιουργία αξιόπιστων και αποδοτικών συστημάτων μηχανικής όρασης.