Η Εφαρμογή της Οπτικής Μηχανής στην Επιθεώρηση Συγκολλήσεων

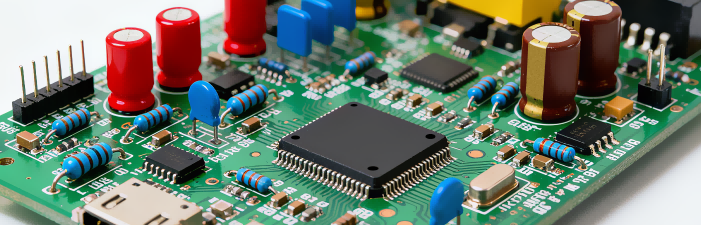

Στον ραγδαία εξελισσόμενο κόσμο της κατασκευής ηλεκτρονικών, η ποιότητα των συγκολλήσεων δεν είναι απλώς μια λεπτομέρεια — αποτελεί καθοριστικό παράγοντα για την αξιοπιστία του προϊόντος και τη μακροχρόνια απόδοση. Οι συγκολλήσεις λειτουργούν ως το αόρατο ραχιαίο σύμφυση των πλακετών ηλεκτρονικών κυκλωμάτων (PCBs), δημιουργώντας τους κρίσιμους ηλεκτρικούς και μηχανικούς συνδέσμους μεταξύ εξαρτημάτων όπως αντιστάσεις, πυκνωτές και μικροτσιπ. Μια μόνο ελαττωματική συγκόλληση — είτε πρόκειται για μια κρύα συγκόλληση που δεν διεξάγει σωστά το ηλεκτρικό ρεύμα, ένα κενό που υποβαθμίζει τη δομική ακεραιότητα, ή ένα βραχυκύκλωμα που προκαλεί βραχυκυκλώματα — μπορεί να οδηγήσει σε καταστροφικές συνέπειες.

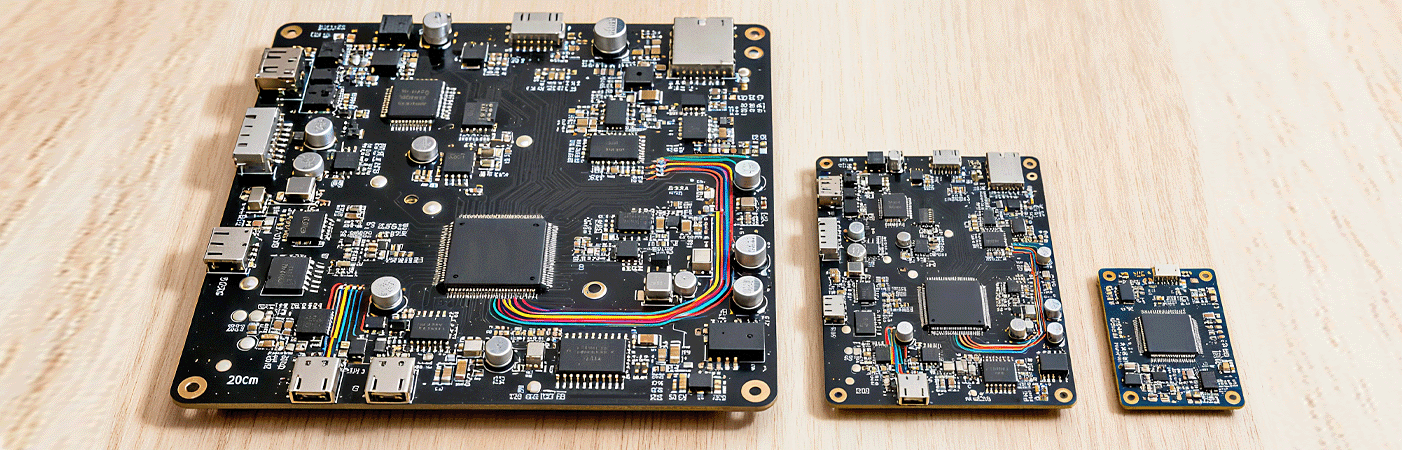

Καθώς τα ηλεκτρονικά συνεχίζουν να μικραίνουν—με εξαρτήματα πλέον τόσο μικρά όσο το 01005 (0,4 mm x 0,2 mm) και τα PCB να γίνονται πυκνότερα με χιλιάδες συνδέσεις συγκεντρωμένες σε μικροσκοπικούς χώρους—οι παραδοσιακές μέθοδοι ελέγχου αποδεικνύονται όλο και περισσότερο ανεπαρκείς. Οι χειριστές κουράζονται γρήγορα όταν ελέγχουν εκατοντάδες ή χιλιάδες συνδέσεις ανά ώρα, γεγονός που οδηγεί σε ασυνεπή κρίση: ένα ελαφρώς άνισο κομψότερο κολλήσιμο μπορεί να εγκριθεί από έναν χειριστή αλλά να απορριφθεί από άλλον. Αυτή η υποκειμενικότητα όχι μόνο διακυβεύει το ενδεχόμενο να φτάσουν ελαττωματικά προϊόντα στους καταναλωτές, αλλά επίσης σπαταλά πόρους σε περιττή επανεργασία συνδέσεων.

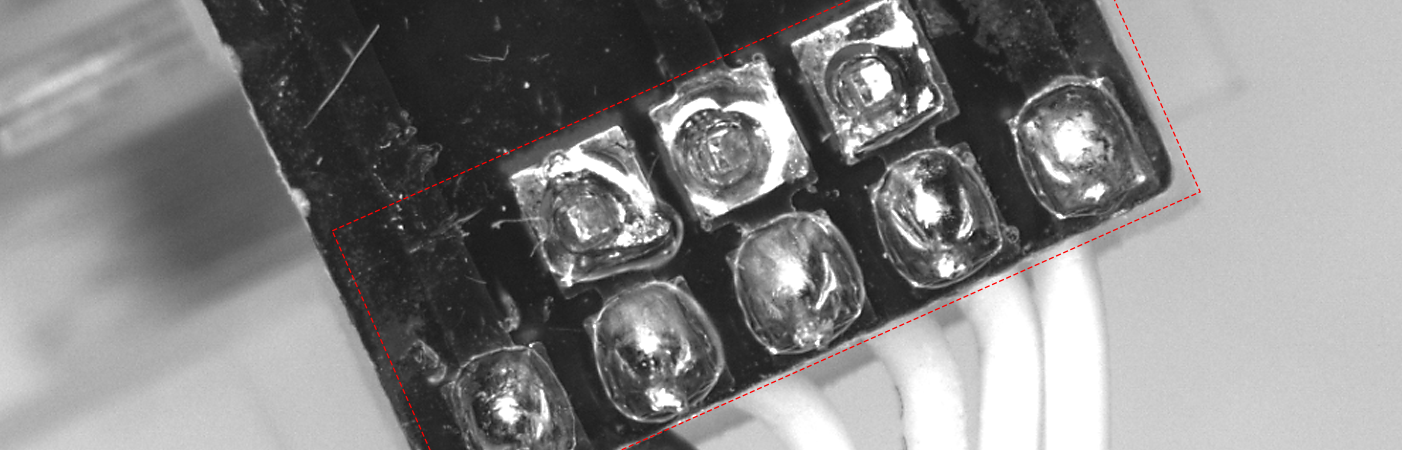

Ένα σύστημα μηχανικής όρασης για τον έλεγχο κολλήσεων είναι μια προσεκτικά σχεδιασμένη συνέργεια υλικού και λογισμικού, όπου κάθε συστατικό λειτουργεί εν αρμονία για να αναπαράγει και να υπερβεί τις ανθρώπινες οπτικές δυνατότητες. Από την άποψη του υλικού, τα βασικά στοιχεία του συστήματος περιλαμβάνουν κάμερες υψηλής ανάλυσης, εξειδικευμένες διατάξεις φωτισμού, ακριβείς φακούς και έναν ισχυρό επεξεργαστή. Ο φωτισμός είναι ίσως το πιο υποτιμημένο, αλλά κρίσιμο, στοιχείο υλικού: σε αντίθεση με το γενικό φωτισμό εργοστασίου, ο οποίος μπορεί να δημιουργήσει ανταύγειες σε λαμπερές επιφάνειες κολλήσεων ή να αποτυπώσει σκιές που αποκρύπτουν λεπτομέρειες, η μηχανική όραση χρησιμοποιεί εξατομικευμένες λύσεις. Ο συνάξονας φωτισμός, για παράδειγμα, εκπέμπει φως κατά μήκος του ίδιου άξονα με το φακό της κάμερας, μειώνοντας τις ανακλάσεις στην κόλληση και καθιστώντας ευκολότερο τον εντοπισμό κενών. Τα δακτυλιοειδή φώτα, με τον κυκλικό τους σχεδιασμό, παρέχουν ομοιόμορφο φωτισμό σε όλο το PCB, διασφαλίζοντας σταθερή ποιότητα εικόνας ακόμη και για κολλήσεις στην άκρη της πλακέτας.

Οι κάμερες, παράλληλα, επιλέγονται βάσει των απαιτήσεων ακρίβειας του ελέγχου. Για συνήθη εξαρτήματα PCB, αρκεί μια κάμερα 2–5 megapixel (MP), όμως για μικροσυγκολλήσεις σε ιατρικές συσκευές ή ηλεκτρονικά αεροδιαστημικών συστημάτων, απαιτούνται κάμερες 10–20 MP σε συνδυασμό με φακούς υψηλής μεγέθυνσης (έως 100x) για να αποτυπωθούν λεπτομέρειες μεγέθους 1–2 μικρομέτρων. Οι ληφθείσες εικόνες στη συνέχεια αποστέλλονται σε έναν επεξεργαστή—συχνά ενός αφιερωμένου βιομηχανικού PC ή ενσωματωμένου συστήματος—όπου αναλαμβάνει το λογισμικό.

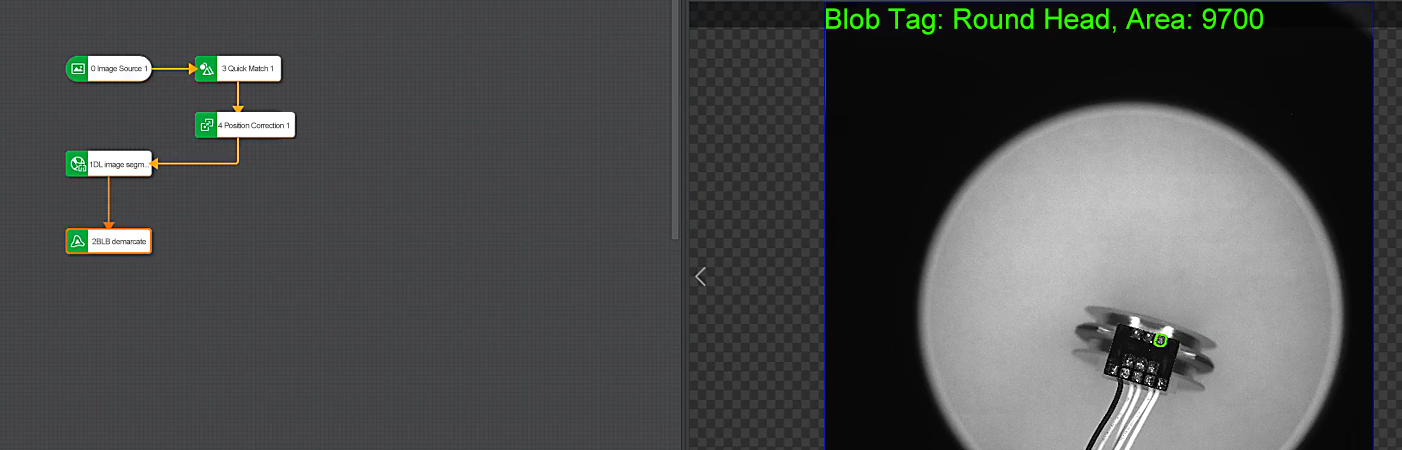

Το λογισμικό αποτελεί το «μυαλό» του συστήματος μηχανικής όρασης, και οι δυνατότητές του έχουν βελτιωθεί σημαντικά με την άνοδο της μηχανικής μάθησης (ML) και της εμβαθύνουσας μάθησης (DL). Οι παραδοσιακές τεχνικές επεξεργασίας εικόνας, όπως η ανίχνευση ακμών (για τον εντοπισμό των ορίων των κολλήσεων) και η κατωφλίωση (για το διαχωρισμό της κόλλησης από τις πλακέτες PCB), εξακολουθούν να έχουν ρόλο στην εξαγωγή χαρακτηριστικών. Για παράδειγμα, ένα CNN μπορεί να διακρίνει μεταξύ μιας κανονικής κόλλησης και μιας με κενό 5 μικρομέτρων—κάτι που ίσως χάνουν ακόμη και εκπαιδευμένοι χειριστές—αναλύοντας λεπτές διαφορές στο χρώμα, την υφή και το σχήμα. Μετά την ανάλυση, το σύστημα κατατάσσει κάθε σύνδεση ως «περνάει» ή «απορρίπτεται» βάσει προκαθορισμένων προτύπων ποιότητας και δημιουργεί λεπτομερή αναφορά, σημειώνοντας τη θέση και τον τύπο των ελαττωμάτων για επανεξέταση από τους μηχανικούς.

Τα πλεονεκτήματα της μηχανικής όρασης σε σύγκριση με τις παραδοσιακές μεθόδους είναι τόσο σημαντικά όσο και μετρήσιμα. Πρώτον, ακριβότητα και ακρίβεια είναι αντίρρητα: τα συστήματα μηχανικής όρασης μπορούν να εντοπίζουν ελαττώματα μικρότερα από 1 μικρόμετρο, πολύ πέραν του ορίου των 20–30 μικρομέτρων της ανθρώπινης όρασης (ακόμη και με μεγέθυνση). Δεύτερον, συνεκτικότητα εξαλείφει την ανθρώπινη μεταβλητότητα: το σύστημα εφαρμόζει τα ίδια κριτήρια ποιότητας σε κάθε σύνδεση, κάθε φορά, διασφαλίζοντας ότι μια σύνδεση που ελέγχεται κατά τη νυχτερινή βάρδια εκτιμάται με τα ίδια πρότυπα όπως και αυτή που ελέγχεται κατά την ημερήσια βάρδια. Τρίτον, ταχύτητα αυξάνει την αποδοτικότητα παραγωγής: ένα τυπικό σύστημα μηχανικής όρασης μπορεί να ελέγξει 10.000 συγκολλήσεις σε ένα μόνο PCB σε λιγότερο από 10 δευτερόλεπτα — μια εργασία που θα απαιτούσε από έναν ανθρώπινο χειριστή 5–10 λεπτά. Τέλος, δεδομένα-Βάσει Εισοδημάτων επιτρέπει τη συνεχή βελτίωση: το σύστημα καταγράφει κάθε αποτέλεσμα ελέγχου, επιτρέποντας στους κατασκευαστές να παρακολουθούν τις τάσεις των ελαττωμάτων με την πάροδο του χρόνου.

Η ευελιξία της μηχανικής όρασης την έχει καταστήσει απαραίτητη σε πολλές βιομηχανίες. Στον τομέας αυτοκινήτων , όπου οι πλακέτες (PCB) τροφοδοτούν κρίσιμα συστήματα όπως τις Μονάδες Ελέγχου Κινητήρα (ECUs) και τα Προηγμένα Συστήματα Βοηθείας Οδηγού (ADAS), η μηχανική όραση εξασφαλίζει την ασφάλεια. Μια ελαττωματική σύνδεση σε ένα ραντάρ ADAS μπορεί να προκαλέσει λανθασμένη ανίχνευση εμποδίων, με αποτέλεσμα ατυχήματα.

Παρά τις επιτυχίες της, η μηχανική όραση αντιμετωπίζει συνεχείς προκλήσεις. Ένα σημαντικό εμπόδιο είναι οι περίπλοκοι σχεδιασμοί πλακετών (PCB) : καθώς τα εξαρτήματα γίνονται μικρότερα και οι πλακέτες (PCB) πιο πυκνές, τα επικαλυπτόμενα εξαρτήματα ή οι σκιασμένες περιοχές μπορούν να κρύψουν τις συνδέσεις, καθιστώντας δύσκολη τη λήψη καθαρών εικόνων από τις κάμερες. Για να αντιμετωπιστεί αυτό, οι κατασκευαστές αναπτύσσουν πολυκάμερα συστήματα που λαμβάνουν εικόνες από 2–4 γωνίες, διασφαλίζοντας ότι καμία σύνδεση δεν παραλείπεται. Μια άλλη πρόκληση είναι τα δεδομένα εκπαίδευσης : Οι αλγόριθμοι ML/DL χρειάζονται μεγάλα, υψηλής ποιότητας σύνολα δεδομένων για να λειτουργούν καλά, αλλά η δημιουργία αυτών των συνόλων δεδομένων είναι χρονοβόρα — η ετικέτα 10.000 εικόνων ελαττωμάτων μπορεί να διαρκέσει εβδομάδες. Οι ερευνητές χρησιμοποιούν τώρα τη δημιουργία συνθετικών δεδομένων, όπου υπολογιστικά μοντέλα δημιουργούν ρεαλιστικές εικόνες συγκολλήσεων (συμπεριλαμβανομένων σπάνιων ελαττωμάτων), μειώνοντας έτσι την εξάρτηση από πραγματικά δεδομένα.

Μελλοντικά, αρκετές τάσεις θα σχηματίσουν το μέλλον της μηχανικής όρασης στην επιθεώρηση συγκολλήσεων. Ενσωμάτωση AI-ρομπότ θα γίνει πιο διαδεδομένη: σε αντίθεση με τα 2D συστήματα, τα οποία καταγράφουν μόνο λεπτομέρειες της επιφάνειας, τα 3D συστήματα χρησιμοποιούν σάρωση δομημένου φωτός για να δημιουργήσουν τρισδιάστατα μοντέλα των συνδέσεων, κάνοντας ευκολότερη τη μέτρηση του όγκου της συγκόλλησης και την ανίχνευση ελαττωμάτων όπως η ανεπαρκής συγκόλληση. μηχανική όραση 3D θα επιτρέψει άμεση επανεργασία: αν ένα σύστημα μηχανικής όρασης ανιχνεύσει μια ελλιπή συγκόλληση, ένα ρομποτικό βραχίονας θα εφαρμόσει αμέσως επιπλέον συγκόλληση, εξαλείφοντας την ανάγκη για χειροκίνητη παρέμβαση και μειώνοντας τη διακοπή της παραγωγής κατά 20–30%. Ενοποίηση IoT θα επιτρέψει την απομακρυσμένη παρακολούθηση: οι κατασκευαστές θα μπορούν να παρακολουθούν σε πραγματικό χρόνο δεδομένα ελέγχου από οπουδήποτε, χρησιμοποιώντας πλατφόρμες βασισμένες στο cloud για την ανίχνευση προβλημάτων (π.χ. μια κάμερα που χάνει την εστίαση) και να στέλνουν ειδοποιήσεις στις ομάδες συντήρησης πριν σταματήσει η παραγωγή.

Καταλήγοντας, η μηχανική όραση έχει προκαλέσει επανάσταση στον έλεγχο συγκολλήσεων, αντιμετωπίζοντας τους περιορισμούς των παραδοσιακών μεθόδων και πληρούντας τις απαιτήσεις της σύγχρονης παραγωγής ηλεκτρονικών. Η δυνατότητά της να παρέχει ακρίβεια, συνέπεια, ταχύτητα και αναλυτικά δεδομένα έχει καταστήσει τη μηχανική όραση βασικό στοιχείο του ελέγχου ποιότητας σε όλους τους τομείς. Καθώς τα ηλεκτρονικά συνεχίζουν να γίνονται μικρότερα και πιο πολύπλοκα, η μηχανική όραση θα γίνεται όλο και πιο σημαντική—ωθώντας την καινοτομία, βελτιώνοντας την αξιοπιστία των προϊόντων και βοηθώντας τους κατασκευαστές να διατηρούν τον ανταγωνιστικό τους πλεονέκτημα σε ένα παγκόσμιο περιβάλλον.