Consideraciones Clave al Seleccionar un Sistema de Cámara de Visión Artificial

Comprensión de los requisitos de aplicación para sistemas de visión artificial

Automatización Industrial vs. Necesidades de Guiado Robótico

En la automatización industrial y en los sistemas de guía robótica, comprender los requisitos de aplicación distintos es crucial. Estos sistemas se diseñan con objetivos diferentes; la automatización industrial se centra en optimizar los procesos de producción, mientras que la guía robótica busca dirigir a los robots con precisión en entornos dinámicos. Ambas aplicaciones requieren características específicas en términos de claridad de imagen, velocidad de procesamiento y capacidades de integración. Por ejemplo, la automatización industrial podría priorizar el procesamiento de alta velocidad y una integración robusta con sistemas existentes, como se ve en un estudio de caso sobre líneas de ensamblaje automotriz donde la integración fluida de la visión artificial es clave para la eficiencia (fuente: Revista de Automatización Industrial). Mientras tanto, la guía robótica requiere precisión y adaptabilidad en condiciones de luz variables. Reconocer el entorno operativo es vital; seleccionar la tecnología de visión artificial adecuada a menudo depende de factores como las condiciones de iluminación, las restricciones espaciales y la complejidad de integración de los sistemas existentes.

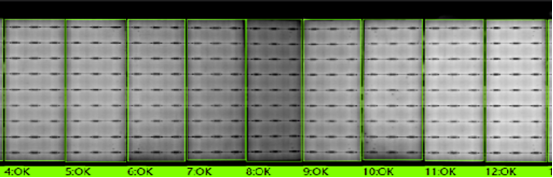

Cámara de Alta Velocidad 1000 fps para Inspección Rápida

Las cámaras de alta velocidad, especialmente las capaces de alcanzar 1000 fps, desempeñan un papel fundamental en aplicaciones que requieren inspección rápida, como las industrias automotriz y electrónica. Estas cámaras aumentan significativamente la eficiencia al permitir análisis y evaluación rápidos de objetos en movimiento veloz. Las especificaciones técnicas críticas para su rendimiento incluyen alta resolución, una tasa de fotogramas excepcional y una sensibilidad a la luz superior, lo cual es esencial en entornos con iluminación variable o al capturar movimientos rápidos con precisión. En aplicaciones prácticas, se ha demostrado que las cámaras de alta velocidad reducen el tiempo de inactividad y mejoran la precisión de la inspección, como lo documenta un estudio de caso en el sector electrónico, donde el tiempo de transición entre inspecciones se redujo en un 40% utilizando estas cámaras avanzadas (fuente: Revista de la Industria Electrónica). Esto subraya su importancia en entornos donde el análisis rápido y preciso es crucial para mantener altos estándares de producción.

Factores Ambientales en Entornos de Fabricación Dura

Los entornos de fabricación a menudo presentan desafíos ambientales que pueden impedir el funcionamiento de los sistemas de visión artificial. Problemas comunes incluyen polvo, vibración y temperaturas extremas, todos los cuales requieren tecnología robusta capaz de soportar condiciones adversas. El equipo reforzado es esencial para prevenir fallos de hardware que se reportan con frecuencia en entornos hostiles, como se destacó en un estudio sobre la longevidad del hardware en plantas de fabricación (fuente: Revista de Tecnología de Fabricación). El rendimiento de los sistemas de visión artificial puede variar significativamente según las condiciones ambientales, lo que hace crucial incorporar medidas protectivas y diseños duraderos durante la selección del hardware. Comprender el impacto de estas condiciones asegura la selección de cámaras de visión artificial que sean tanto resistentes como capaces de mantener la precisión en entornos desafiantes, garantizando así la eficacia a largo plazo de las aplicaciones industriales.

Selección de Sensores de Imagen para un Rendimiento Óptimo

CCD vs CMOS: Equilibrando Costo y Sensibilidad

Elegir entre sensores CCD (Dispositivo de Carga Acoplada) y CMOS (Semiconductor de Óxido Metálico Complementario) implica evaluar la eficiencia en costos, la calidad de imagen y la sensibilidad. Los sensores CCD, tradicionalmente conocidos por una mayor calidad de imagen y mejor sensibilidad a la luz, pueden ser más caros en comparación con los sensores CMOS. Sin embargo, los avances en la tecnología CMOS han reducido la brecha, haciéndolos una opción popular debido a su accesibilidad y velocidades de procesamiento más rápidas. Estudios indican que los sensores CMOS representan una parte significativa del mercado, mostrando una tendencia hacia soluciones económicas y eficientes.

La elección del sensor tiene un impacto significativo en el rendimiento del sistema de visión artificial. Los sensores CCD ofrecen una claridad de imagen superior, ideal para aplicaciones que requieren alta precisión, como la imagen médica. En contraste, los sensores CMOS son adecuados para electrónica de consumo y necesidades de procesamiento en tiempo real debido a su menor consumo de energía y operación más rápida. Los estudios de preferencia de usuario revelan que las industrias que requieren inspecciones rápidas y despliegues a gran escala se inclinan hacia los sensores CMOS por su equilibrio entre costo, velocidad y calidad de imagen aceptable.

Tecnología de Cámara SWIR para Aplicaciones Infrarrojas

Las cámaras SWIR (Infrarrojo de Onda Corta) ofrecen ventajas únicas al detectar materiales y procesos invisibles en longitudes de onda estándar. Esta tecnología destaca al identificar el contenido de humedad, variaciones de temperatura y la composición de materiales, lo que la hace indispensable en la inspección de celdas solares y aplicaciones farmacéuticas. Por ejemplo, en la energía solar, las cámaras SWIR pueden evaluar la calidad de las celdas fotovoltaicas revelando imperfecciones que de otro modo serían indetectables.

En la industria farmacéutica, la tecnología SWIR ayuda a garantizar la integridad del producto inspeccionando el empaquetado y verificando el contenido sin contacto físico. Un estudio de caso mostró que las cámaras SWIR mejoraron la precisión de la inspección en hasta un 30% en una planta de fabricación de celdas solares, reduciendo defectos y aumentando la eficiencia de producción. La capacidad de ver más allá del espectro de luz visible convierte a las cámaras SWIR en un activo crítico en industrias donde la precisión y las pruebas no destructivas son esenciales.

Microbolómetros en Sistemas de Imagen Térmica

Los microbólometros desempeñan un papel esencial en la creación de imágenes térmicas al convertir la radiación infrarroja en señales eléctricas, ofreciendo ventajas sobre tecnologías alternativas como los termopiles y detectores piroeléctricos debido a su tamaño compacto y costo-efectividad. Su aplicación abarca diversos sectores, incluida la diagnóstica de edificios, donde ayudan a detectar pérdidas de calor, y el monitoreo de equipos industriales, donde asisten en la identificación de sobrecalentamiento u fallas operativas.

La evidencia empírica sustenta la eficacia de los microbólometros, con sistemas de imagen térmica que reducen los costos de mantenimiento en un 25% en la gestión de instalaciones. La demanda de mediciones de temperatura sin contacto y monitoreo de condiciones está impulsando las tendencias del mercado. Se espera que la tecnología de microbólometro avance con una mejora en la resolución y sensibilidad, consolidando aún más su papel en los sistemas de visión artificial. A medida que las industrias priorizan la eficiencia energética y el mantenimiento predictivo, los sistemas de imagen térmica basados en microbólometros están destinados a experimentar un crecimiento sustancial.

Optimización del Espectro de Inspección y Soluciones de Iluminación

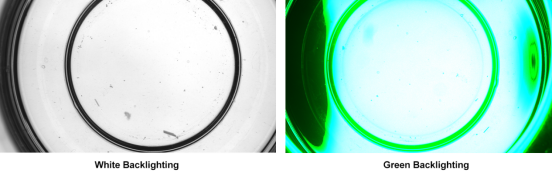

Iluminación para Visión Artificial para Mejorar el Contraste

La iluminación es crucial en los sistemas de visión artificial, ya que influye directamente en el contraste de la imagen y en la capacidad de detectar defectos. Se necesitan soluciones de iluminación efectivas para mejorar la visibilidad, lo que a menudo se logra alterando el contraste. Por ejemplo, las técnicas de iluminación trasera y de iluminación incidental pueden mejorar considerablemente la visibilidad del objeto. La iluminación trasera, al iluminar el objeto desde atrás, resalta su silueta, mientras que la iluminación incidental ilumina desde varios ángulos para destacar características y texturas de la superficie. En términos prácticos, el uso de una iluminación adecuada puede mejorar significativamente las tasas de detección de defectos. Estudios de casos han demostrado mejoras drásticas en los procesos de inspección simplemente optimizando las condiciones de iluminación, transformando imágenes poco claras en visuales muy detallados y observables.

UV vs Luz Visible para la Detección de Defectos

Comparar la luz UV y la luz visible para la detección de defectos revela diferentes fortalezas y debilidades en diversos entornos industriales. La luz UV es particularmente efectiva para detectar defectos a nivel de superficie, como rayones o impurezas que suelen ser invisibles bajo condiciones de iluminación regular. Por el contrario, la luz visible es más adecuada para identificar discrepancias de color y texturas de superficie. Por ejemplo, en la industria automotriz, la luz UV se prefiere para verificar las superficies de vidrio de seguridad, mientras que la luz visible podría ser más efectiva para detectar inconsistencias en la pintura. Las pruebas empíricas respaldan consistentemente estas afirmaciones, destacando la importancia de elegir el espectro de luz correcto según las necesidades específicas de la aplicación. La decisión de usar luz UV o visible generalmente depende de la naturaleza y ubicación del defecto que se está inspeccionando.

Imágenes Multi-Espectrales en Control de Calidad

La imagen multi-espectral amplía las capacidades de análisis más allá de la imagen tradicional en RGB al capturar datos a través de varias longitudes de onda. Esta tecnología permite un análisis de materiales más detallado, revolucionando los procesos de control de calidad en industrias como la seguridad alimentaria y los textiles. Por ejemplo, en la industria alimentaria, la imagen multi-espectral puede revelar problemas como la contaminación o el deterioro que son invisibles a simple vista. De manera similar, los fabricantes de textiles se benefician de esta tecnología para detectar variaciones en las composiciones de fibras y tintes. Estudios de investigación corroboran la eficacia de la imagen multi-espectral, a menudo destacando mejoras significativas en las tasas de detección de defectos. Esta tecnología no solo refine los estándares de control de calidad, sino que también avanza la eficiencia operativa dentro de estas industrias.

Consideraciones de Integración para una Operación Sin Problemas

Selección de Interfaz GigE vs USB 3.0

Elegir entre las interfaces GigE y USB 3.0 para sistemas de cámaras es crucial para determinar la eficiencia de transferencia de datos y el rendimiento general de la aplicación. GigE ofrece tasas de transferencia de datos de alta velocidad y longitudes de cable más largas, lo que lo hace adecuado para configuraciones grandes. Sin embargo, su rendimiento puede verse afectado por el congestionamiento de la red. En contraste, USB 3.0 ofrece facilidad de uso con capacidades de conectividad plug-and-play, pero su longitud de cable está limitada a aproximadamente 3 metros.

Al considerar escenarios específicos, GigE es ideal para aplicaciones que requieren transferencia de datos de alta velocidad a larga distancia sin restricciones de ancho de banda, como la imagen de alta velocidad y la automatización industrial. Por otro lado, la simplicidad de USB 3.0 lo convierte en una opción sólida para entornos de laboratorio u operaciones a pequeña escala. Las tendencias recientes muestran un creciente preferencia por GigE debido a su flexibilidad de red y su rango extenso, con estudios de casos que destacan su ventaja en entornos industriales complejos donde la gestión de cables es crucial.

Durabilidad de la Cámara de Soldadura en Condiciones Extremas

Las cámaras de soldadura enfrentan condiciones extremas, requiriendo una durabilidad robusta para resistir entornos difíciles. Altas temperaturas, salpicaduras y vibraciones son desafíos comunes que las cámaras de soldadura deben soportar. Por lo tanto, el uso de materiales como aleaciones resistentes al calor y cerámicas duraderas mejora la longevidad y el rendimiento. Características de diseño como una carcasa protectora y soportes absorbentes de impactos también juegan un papel clave en la extensión de la vida útil de estas cámaras.

Ejemplos del mundo real, como configuraciones de cámaras de soldadura en la fabricación de automóviles, muestran su efectividad cuando están equipadas con estuches duraderos y sistemas de enfriamiento avanzados. Estos elementos aseguran una calidad de imagen consistente y una eficiencia operativa, incluso en operaciones de soldadura a altas temperaturas. Pruebas industriales han validado estos diseños, demostrando que una construcción robusta reduce significativamente los costos de mantenimiento y prolonga la vida útil del equipo.

Sincronización de Cámaras con Controladores Robóticos

La sincronización de cámaras con controladores robóticos es vital para lograr precisión en procesos automatizados. Una alineación adecuada entre estos componentes asegura un timing y coordinación de movimiento precisos, lo cual es esencial en tareas como ensamblaje, inspección y manejo de materiales. Las técnicas de sincronización incluyen el uso de señales de reloj de hardware dedicado o algoritmos avanzados de software para armonizar el funcionamiento de ambos sistemas.

Implementaciones exitosas a menudo implican integrar módulos de sincronización que conectan la comunicación entre cámaras y controladores de robots. Por ejemplo, líneas de fabricación automotriz se han beneficiado de una coordinación precisa entre cámaras y robots, mejorando la precisión y velocidad del ensamblaje de componentes. Varios estudios de caso demuestran que una sincronización efectiva no solo optimiza la eficiencia de la línea de producción, sino que también reduce las tasas de error, demostrando ser invaluable en entornos de alta precisión.