Guía de cámaras de visión artificial: cómo elegir la cámara adecuada para inspección industrial

Especificaciones clave de las cámaras de visión artificial que determinan la precisión de la inspección

Resolución y tamaño del píxel: equilibrio entre captura de detalles, campo de visión y limitaciones del objetivo

Una mejor resolución permite a los inspectores detectar fallas diminutas tan pequeñas como 1,5 micrones, lo cual es muy importante al verificar si las pistas de PCB están correctamente alineadas. Hoy en día, los sensores con más de 20 megapíxeles pueden detectar problemas que pasarían inadvertidos cámaras con menor resolución. Pero siempre hay una contrapartida cuando se trata de la resolución. Píxeles más grandes, que van desde aproximadamente 3,45 hasta 9 micrones, en realidad ayudan a las cámaras a captar más luz, pero esto se logra a expensas de una menor claridad de detalle. Y luego está toda la cuestión sobre cuánta área necesita visualizarse a la vez, lo cual afecta directamente qué tipo de sensor y lentes funcionan mejor juntos. Muchas personas cometen el error de colocar un sensor caro de alta resolución en un lente barato o demasiado pequeño, y de repente el lente se convierte en el eslabón débil en lugar de la cámara misma. Al observar áreas grandes de inspección, nadie obtiene buenos resultados simplemente enfocándose en un componente individual. Todo el sistema debe funcionar conjunto desde el principio.

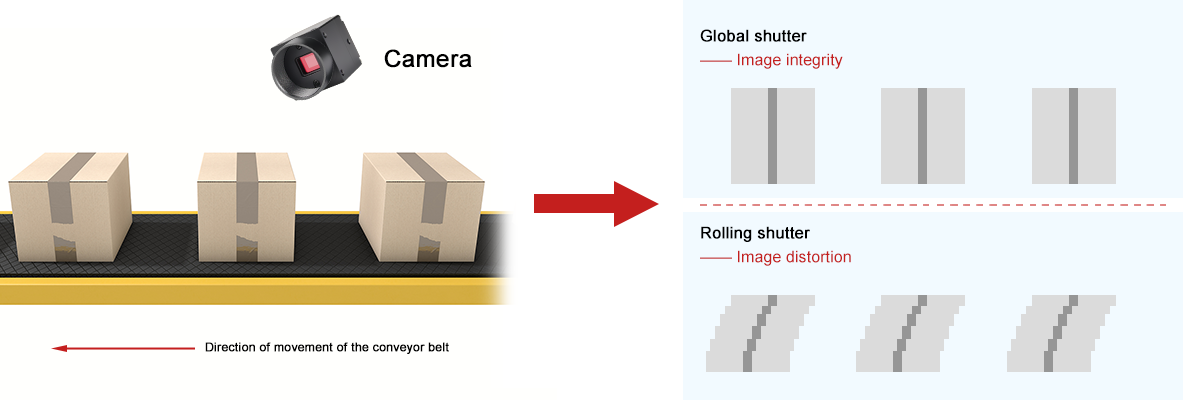

Frecuencia de Cuadro y Tipo de Obturador: Eliminación del Desenfoque por Movimiento en Líneas de Producción de Alta Velocidad

Para obtener imágenes sin distorsión en cintas transportadoras de alta velocidad que funcionan a 5 metros por segundo o más, los obturadores globales se convierten en una solución imprescindible, ya que capturan cuadros completos de una vez. Los obturadores de barrido simplemente no pueden seguir el ritmo de objetos en movimiento rápido y tienden a generar imágenes deformadas. Cuando se trata de calcular la frecuencia de cuadros necesaria, básicamente hay que dividir la velocidad con la que pasan las piezas entre el tamaño mínimo del defecto que debe detectarse. Supongamos que alguien desea identificar defectos tan pequeños como 0,1 milímetros mientras los objetos se desplazan a 3 metros por segundo. Este cálculo indica que se necesitan al menos 300 cuadros por segundo como mínimo. Las líneas de fabricación que procesan alrededor de 20 mil productos cada hora generalmente requieren más de 500 fps, con tiempos de exposición medidos en microsegundos, para detener completamente el movimiento durante inspecciones importantes. Piense, por ejemplo, en verificar que las tapas de las botellas tengan la rosca adecuada o en rastrear con precisión las uniones de soldadura. Es fundamental obtener la posición correcta, ya que incluso un ligero desalineamiento puede marcar la diferencia entre detectar un defecto o pasarlo por alto completamente.

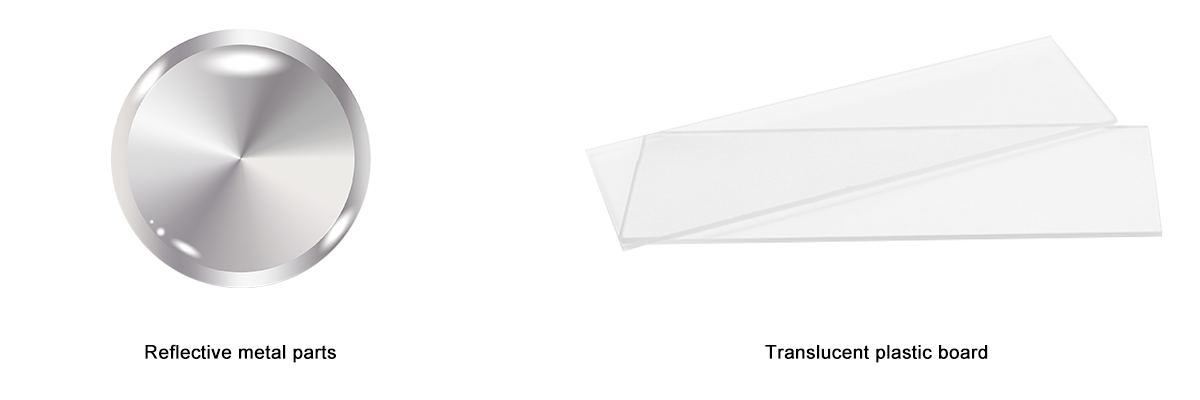

Rango Dinámico y Eficiencia Cuántica: Maximización del Contraste y la Sensibilidad en Condiciones de Poca Luz para la Detección de Defectos

Las cámaras que ofrecen al menos 120 dB de rango dinámico pueden capturar esas diferencias complejas de reflectividad que a menudo pasamos por alto; piense en cómo manejan el metal pulido frente a plásticos transparentes retroiluminados sin sobreexponer los reflejos ni perderse en el ruido de las sombras. Cuando se combinan con sensores que tienen una eficiencia cuántica superior al 80 % (algo posible con tecnología CMOS iluminada por detrás), estas cámaras funcionan sorprendentemente bien en condiciones de poca luz, sin generar esa imagen granulosa al aumentar excesivamente la ganancia. La verdadera magia ocurre al examinar materiales compuestos en busca de defectos ocultos. Pequeños cambios en la absorción de la luz indican la presencia de cavidades dentro del material. Los fabricantes automotrices también encuentran esto particularmente útil, ya que necesitan detectar pequeños defectos estéticos en las pinturas de los vehículos, a veces tan sutiles como una diferencia del 5 % en reflectividad, incluso cuando las luces de fábrica parpadean o cambian de intensidad durante los procesos productivos.

Asociación de la Tecnología de Sensores para Cámaras de Visión Artificial con los Materiales y los Requisitos de Longitud de Onda

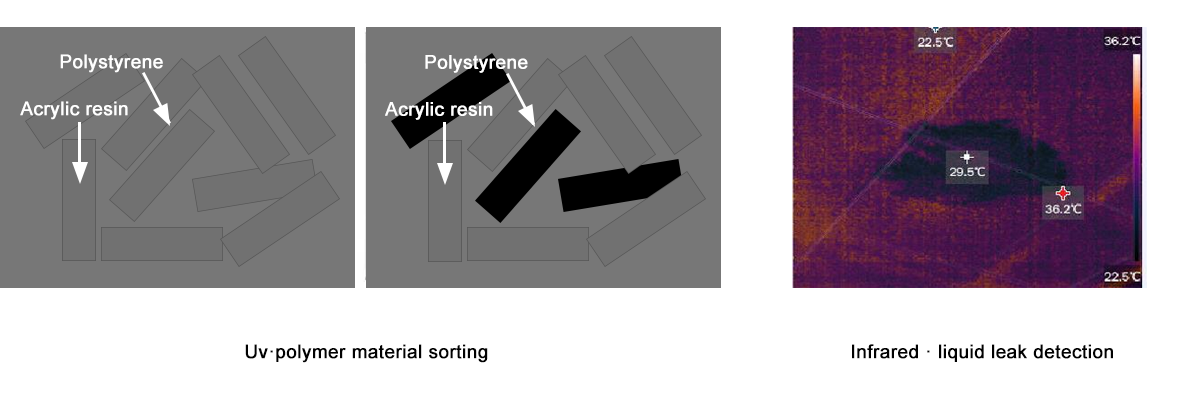

Sensores Visibles, UV e SWIR: Cuando los Defectos Subsuperficiales Exigen Imágenes Más Allá del Espectro Visible

Los sensores de luz visible convencionales funcionan muy bien para revisar superficies, pero tienen limitaciones cuando se trata de ver lo que está oculto bajo materiales como plástico, piezas compuestas o componentes de silicio. Los sensores UV en el rango de 200 a 400 nm detectan microgrietas y sustancias fluorescentes al excitar los materiales que escanean. Mientras tanto, los sensores de infrarrojo de onda corta (SWIR) que operan entre longitudes de onda de 900 y 2500 nm pueden atravesar plásticos opacos y obleas de silicio para identificar problemas como entrada de agua, separación de capas o variaciones térmicas que podrían causar fallos posteriores. Una investigación publicada el año pasado mostró que estos sensores SWIR detectaron casi un 40 % más de defectos ocultos en envases farmacéuticos en comparación con los métodos estándar de iluminación. La conclusión es que ajustar la longitud de onda del sensor a la forma en que diferentes materiales absorben la luz marca toda la diferencia para detectar problemas graves antes de que se conviertan en grandes inconvenientes.

Sensores monocromáticos vs. de color: Compromisos en sensibilidad, velocidad y fidelidad espectral para control de calidad industrial

Los sensores en blanco y negro suelen ofrecer aproximadamente un 60 por ciento mayor eficiencia cuántica en comparación con sus homólogos a color, porque no tienen esos filtros Bayer que absorben la luz. Esto significa que pueden capturar imágenes más rápido y funcionan mucho mejor en condiciones de poca iluminación. Estas ventajas los hacen ideales para detectar arañazos sutiles en superficies metálicas o defectos minúsculos en operaciones de envasado rápidas. Los sensores de color solo resultan relevantes cuando el color real importa para los controles de calidad, como asegurarse de que las pastillas tengan recubrimientos uniformes o de que las pinturas de automóviles se vean consistentes en diferentes paneles. Pero también hay una desventaja con los sensores de color: su proceso de demosaico añade retrasos y en la práctica reduce tanto la resolución como la sensibilidad. Como resultado, muchas instalaciones terminan teniendo más rechazos falsos. Para la mayoría de las tareas de inspección en las que el color no importa, mantener configuraciones monocromas garantiza precisión en tonos de gris, al tiempo que aumenta la velocidad general de inspección y reduce errores.

Cámaras de visión artificial por escaneo de área frente a escaneo lineal: Selección según la geometría de la pieza y el perfil de movimiento

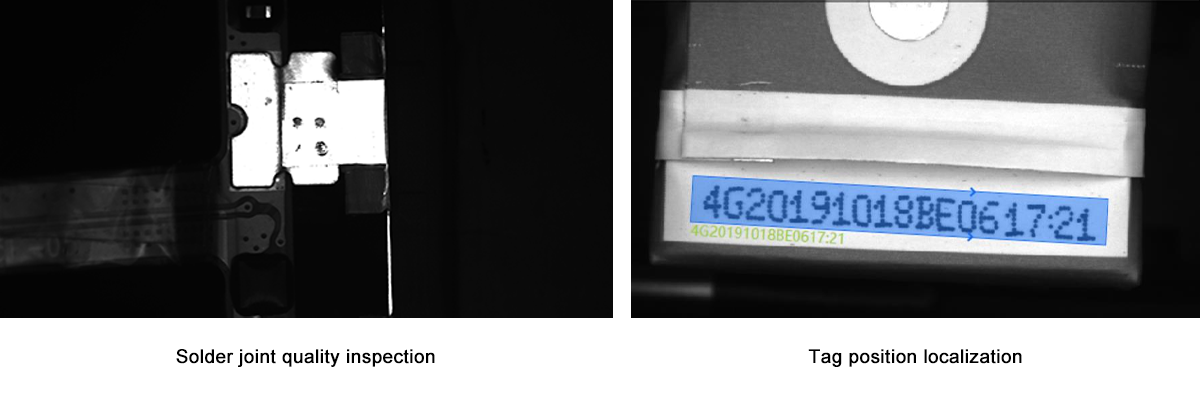

Cuándo elegir el escaneo de área: Piezas estacionarias o intermitentes con características 2D complejas

Las cámaras de escaneo por área toman imágenes completas de una sola vez, lo que las hace ideales para inspeccionar piezas que no se mueven mucho o que solo se desplazan ocasionalmente cuando se requiere un análisis detallado en 2D. Piense, por ejemplo, en la inspección de uniones de soldadura en placas de circuito impreso, la verificación del correcto posicionamiento de etiquetas o la alineación de componentes con múltiples características. Estas cámaras pueden verificar varios aspectos diferentes en una sola toma, por lo que funcionan bien en entornos de producción por lotes comunes en la fabricación electrónica, donde las breves paradas permiten obtener imágenes nítidas. Aun así, es importante ajustar correctamente el momento de la captura para evitar imágenes borrosas cuando las piezas se mueven ligeramente entre tomas. Pero a pesar de estas limitaciones, los sistemas de escaneo por área siguen siendo extremadamente versátiles para manejar formas complejas y patrones irregulares que no siguen diseños repetitivos estándar.

Cuándo elegir escaneo por línea: Inspección de materiales continuos, transportadores o cilindros giratorios

Las cámaras de escaneo lineal fueron diseñadas específicamente para aplicaciones en las que los objetos se mueven sin parar, como la inspección de materiales continuos durante la producción, cintas transportadoras rápidas o objetos redondos que giran. Estas cámaras pueden eliminar el desenfoque por movimiento incluso cuando los objetos se desplazan a más de 5 metros por segundo. Funcionan sincronizando el tiempo de su única fila de píxeles con el movimiento de los materiales a lo largo de la línea de producción, lo que genera imágenes nítidas sin estiramiento ni distorsión. Esto las hace ideales para inspeccionar productos largos y continuos como rollos de papel, láminas de metal y películas plásticas. Además, permiten obtener vistas completas alrededor de botellas y latas mientras rotan. Según lo que la mayoría de los expertos en empaques saben, estos sistemas de escaneo lineal reducen la cantidad de datos aproximadamente un 80 por ciento en comparación con los sistemas convencionales de escaneo por área. Y lo mejor es que siguen detectando defectos igual de bien, sin interrumpir en absoluto el proceso de producción.

Conectividad de grado industrial y refuerzo ambiental para la implementación confiable de cámaras de visión artificial

Alrededor del 70 por ciento de los problemas con los sistemas de visión artificial en las plantas industriales se deben en realidad a factores ambientales adversos. Piénselo: temperaturas extremas de calor o frío, polvo en suspensión, vibraciones constantes provenientes de maquinaria y además toda esa molesta interferencia electromagnética. Las cámaras industriales contrarrestan estos problemas mediante características especiales de diseño. Cuentan con carcasa clasificada IP67 que mantiene fuera la suciedad y la humedad. Sus conexiones GigE Vision están protegidas contra interferencias electromagnéticas (EMI), de modo que los datos permanecen limpios incluso cuando hay ruido eléctrico por todas partes. Estas cámaras pueden soportar fuertes sacudidas gracias a sus montajes reforzados, y funcionan de manera confiable en un amplio rango de temperatura, desde menos 30 grados Celsius hasta 70 grados. Esto significa que desempeñan bien su función ya sea instaladas junto a hornos ardientes, dentro de túneles helados o al lado de grandes equipos vibratorios. Además, incluyen respaldo de energía integrado para protegerse contra cambios repentinos de voltaje. Todas estas protecciones ayudan a mantener la producción funcionando sin interrupciones inesperadas, garantizando controles de calidad continuos. Las cámaras convencionales para uso doméstico no tendrían ninguna posibilidad en entornos tan exigentes y se averiarían rápidamente.

¿Listo para encontrar su cámara de visión artificial perfecta?

No permita que opciones de cámaras deficientes retrasen su control de calidad. Póngase en contacto con HIFLY hoy mismo para una consulta gratuita: nuestro equipo le ayudará a seleccionar las especificaciones de la cámara según sus necesidades de inspección, desde la resolución y la velocidad de fotogramas hasta el tipo de sensor y la resistencia ambiental. Con soluciones personalizadas, entrega rápida y soporte global, somos su socio para construir sistemas de visión artificial fiables y eficientes.