Aplicación de Retroiluminación Industrial

Las retroiluminaciones industriales se utilizan principalmente en sistemas de inspección de visión artificial. Al proporcionar una luz estable y uniforme, mejoran el contraste entre el objeto detectado y el fondo, ayudando a las cámaras a capturar los detalles claramente. Se aplican ampliamente en los siguientes escenarios:

Fabricación de electrónica

Inspección de placas de circuito (PCB): Identificación de defectos en circuitos (cortocircuitos, circuitos abiertos), calidad de soldaduras, desalineación de componentes, etc. Las retroiluminaciones verdes o blancas suelen utilizarse para mejorar la claridad del circuito.

Inspección de semiconductores/chips: Detección de deformaciones en pines del chip, rayones y defectos en el empaquetado. Las luces anulares o coaxiales pueden reducir el impacto de los reflejos.

Inspección de componentes electrónicos: Por ejemplo, inspeccionar defectos en la apariencia y medir las dimensiones de resistencias y condensadores. Las luces de área garantizan la uniformidad en la inspección de superficies planas.

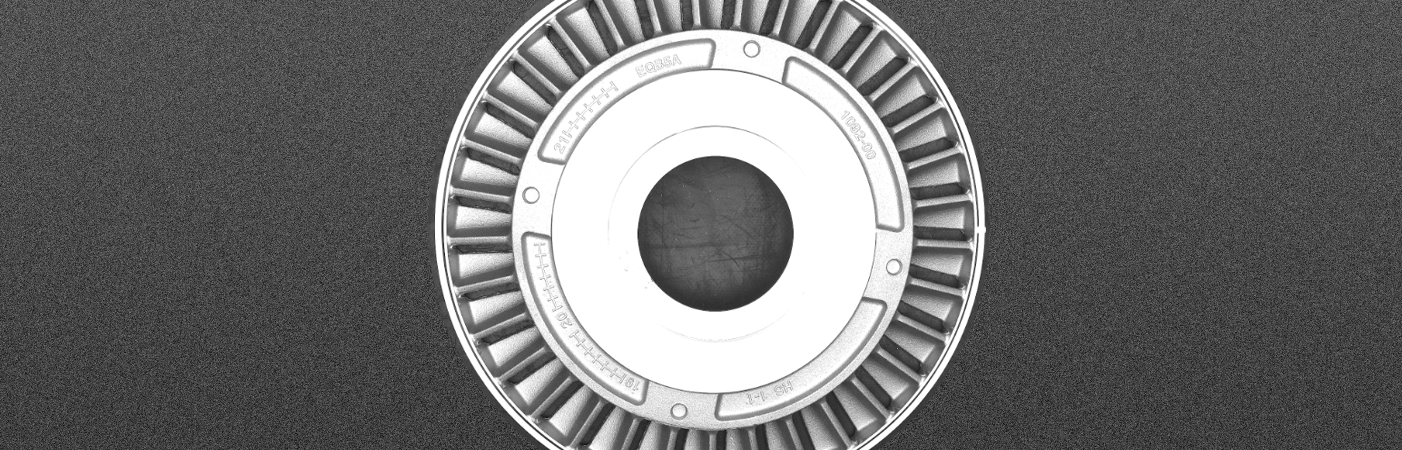

Inspección de Piezas Mecánicas

Piezas metálicas: Detección de rayones, abolladuras y rebabas en la superficie. Las luces azules o ultravioleta resaltan defectos minúsculos; al medir dimensiones y contornos, las luces lineales o en barra combinadas con cámaras de escaneo lineal mejoran la precisión.

Piezas plásticas: Identificación de defectos en el moldeo por inyección (burbujas, falta de material) y desviaciones de color. Las luces blancas o rojas son adecuadas para la transmitancia de luz de distintos materiales.

Industria del embalaje y la impresión

Inspección de apariencia del empaque: Por ejemplo, daños, manchas y desalineación de etiquetas en tapas y cuerpos de botellas. Las luces anulares son adecuadas para inspeccionar objetos circulares.

Inspección de productos impresos: Identificación de desviaciones en el registro de color, impresiones faltantes y texto borroso en patrones impresos. Las luces de área garantizan una iluminación uniforme en productos impresos de gran tamaño.

Embalaje de Alimentos y Farmacéuticos

Inspección de integridad del embalaje: Por ejemplo, verificar si los sellos de lámina de aluminio están bien cerrados y si hay objetos extraños en botellas de vidrio. Las luces infrarrojas pueden atravesar el embalaje transparente para identificar las condiciones internas.

Inspección de etiquetas: Verificación de la claridad del texto en etiquetas de medicamentos y alimentos y reconocimiento de códigos de barras/códigos QR. Las luces blancas garantizan una captura precisa de colores y detalles.

Inspección de Películas y Láminas

Materiales Transparentes: Por ejemplo, rayones, impurezas y espesor desigual en vidrio, películas y láminas de plástico. Las luces rojas o infrarrojas mejoran la visibilidad de defectos internos.

Inspección de materiales enrollados: Detección de defectos superficiales (agujeros, manchas) en telas, papel y láminas metálicas. Luces lineales combinadas con cámaras de escaneo lineal permiten la inspección continua a alta velocidad.

Fabricación de automóviles

Inspección de los componentes: Por ejemplo, patrones de neumáticos, desgaste de pastillas de freno y defectos en conectores de arneses de cables. Las luces de barra pueden iluminar específicamente detalles locales.

Inspección de montaje: Verificar si las piezas están instaladas correctamente (por ejemplo, tornillos faltantes, cierre de presión). Las luces de área garantizan la visibilidad general del área de montaje.

En conclusión, la función principal de las luces traseras industriales es resolver el problema de "ver claramente" en la visión artificial. Para diferentes escenarios, es necesario seleccionar tipos de luz y parámetros adecuados según el material, la forma del objeto a inspeccionar y el objetivo de la inspección.