Caméras de Vision Industrielle : Améliorer la Précision des Systèmes de Contrôle Qualité Automatisés

Caméras industrielles de vision par machine : transformer la précision dans le contrôle qualité automatisé

La fabrication moderne exige une précision impeccable. Alors que les vitesses de production augmentent et que les tolérances se réduisent à l'échelle des microns, les méthodes d'inspection traditionnelles peinent à suivre le rythme. Les caméras industrielles de vision par machine se sont imposées comme le pilier du contrôle qualité automatisé, offrant une précision sans précédent tout en réduisant les coûts opérationnels. Voici comment ces systèmes redéfinissent la précision à travers les secteurs industriels.

Répondre aux défis critiques du contrôle qualité

Des lacunes persistantes dans les méthodes d'inspection traditionnelles affectent les secteurs à enjeux élevés. Dans l'industrie automobile, les systèmes de vision 2D peuvent manquer des défauts subtils de soudure ou des rayures sur des surfaces courbes, entraînant des rappels coûteux. Les lignes d'assemblage électronique font face à des défauts à l'échelle microscopique sur des composants tels que les écrans Micro LED, où les inspecteurs humains ne parviennent pas à maintenir une cohérence suffisante pour des cadences élevées. Le secteur pharmaceutique doit respecter la conformité aux bonnes pratiques de fabrication (GMP), nécessitant une inspection systématique de 100 % des capsules à des vitesses supérieures à 800 unités/minute—bien au-delà des capacités manuelles. Ces situations illustrent une vérité universelle : les écarts de précision impactent directement la réputation de la marque et sa rentabilité.

Progrès technologiques dans les capacités des caméras de vision

Caméras industrielles de vision par machine résoudre ces défis grâce à des innovations matérielles et logicielles. Des capteurs ultra-rapides capturent les détails à 3 000 images par seconde, figeant le mouvement pour analyser en temps réel les soudures des cartes PCB ou la flexion des câbles FPC. La technologie CMOS avancée permet une détection fiable des défauts dans l'obscurité quasi-totale (en dessous de 0,001 lux), essentielle pour inspecter des flacons pharmaceutiques stériles.

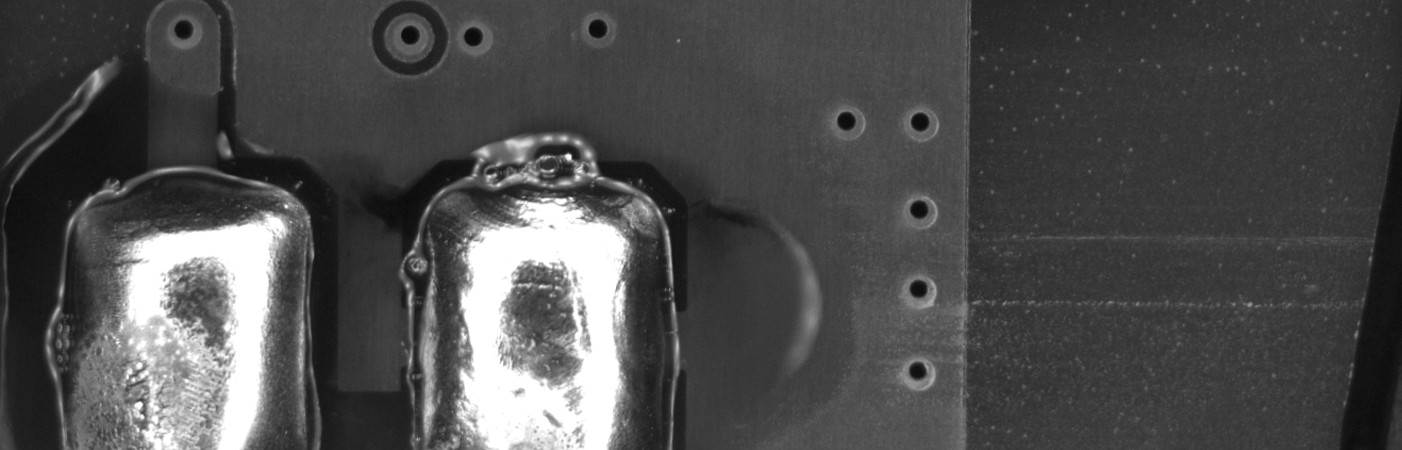

L'intégration de l'IA renforce davantage la précision. Des algorithmes d'apprentissage profond entraînés sur un nombre restreint d'échantillons défectueux sont capables d'identifier des anomalies microscopiques telles que des bords sur les électrodes des batteries ou des fissures sur les wafers semi-conducteurs avec une précision supérieure à 99,7 %. Cela réduit les faux positifs de plus de 80 % par rapport aux systèmes basés sur des règles. L'imagerie HDR adaptative équilibre dynamiquement l'exposition lumineuse, éliminant les reflets sur des surfaces réfléchissantes comme les emballages métalliques ou les pièces chromées automobiles.

Solutions Vision Spécialisées par Secteur

Des configurations personnalisées assurent une intégration fluide dans divers environnements de production :

Fabrication automobile : les caméras de profilage laser 3D scannent les soudures avec une résolution au niveau micron, détectant des fissures microscopiques invisibles pour les systèmes 2D. Une intégration a permis de réduire les coûts de retouche de 45 % dans une grande usine d'assemblage.

Production électronique : Les caméras à obturateur global avec une résolution de 10 μm détectent des défauts minuscules dans les condensateurs de circuits pendant le montage à grande vitesse, réduisant les réclamations clients de 67 %.

Conditionnement pharmaceutique : Les caméras à filtre de polarisation neutralisent les reflets provenant des plaquettes, garantissant une vérification complète de l'intégrité des pilules conformément à la norme FDA 21 CFR Partie 11.

Transformation des aliments et des boissons : L'imagerie multi-spectrale identifie les contaminants dans les liquides transparents, diminuant les arrêts de production de 32 %.

Optimiser l'intégration système pour répondre aux exigences du monde réel

Déploiement de caméras industrielles de vision par machine nécessite de prendre en compte les facteurs environnementaux et d'évolutivité :

- Résistance aux conditions extrêmes : Les boîtiers renforcés maintiennent une précision constante dans des températures allant de -30°C à 85°C, idéal pour les fonderies ou les installations de surgelés. Les modèles certifiés ATEX fonctionnent en toute sécurité dans des atmosphères explosives comme les usines chimiques.

- Synchronisation multi-caméras : Les protocoles de synchronisation temporelle précis (PTPv2) synchronisent les réseaux de caméras lors d'inspections à grande échelle. Une ligne automobile utilise 16 unités synchronisées pour mesurer l'ensemble des carrosseries de véhicules avec une tolérance de ±50μm.

Vision de nouvelle génération : L'intelligence en périphérie

Les systèmes futurs utilisent un traitement embarqué. Caméras industrielles de vision par machine avec des puces d'intelligence artificielle intégrées analysent directement les défauts sur l'appareil, réduisant la latence à moins de 8 ms pour guider en temps réel les robots. Les capteurs hyperspectraux s'étendent au tri des aliments, mesurant la teneur en sucre ou les meurtrissures sans contact.

Pourquoi la précision exige des partenaires spécialisés en vision industrielle

Choisir des caméras ne se limite pas aux caractéristiques techniques. Cela nécessite :

- Calibration spécifique au domaine : Optique et éclairage adaptés à des surfaces spécifiques (par exemple, verre courbe par rapport aux métaux texturés)

- Architecture évolutive : Intégration transparente avec les contrôleurs et les logiciels MES

- Support du cycle de vie : Mises à jour du firmware et compatibilité avec les modèles d'IA émergents

L'écosystème modulaire HIFLY — allant des caméras haute vitesse aux contrôleurs programmables — garantit des solutions adaptables. Nos ingénieurs collaborent directement pour relever des défis tels que les environnements humides des usines ou les inspections de composants ultra-fins.