Points Clés à Considérer Lors du Choix d'un Système de Caméra de Vision par Machine

Compréhension des exigences d'application pour les systèmes de vision par ordinateur

Automatisation industrielle versus besoins en guidage robotique

Dans les systèmes d'automatisation industrielle et de guidage robotique, comprendre les exigences spécifiques des applications est crucial. Ces systèmes sont conçus avec des objectifs différents ; l'automatisation industrielle se concentre sur l'optimisation des processus de production, tandis que le guidage robotique vise à diriger les robots avec précision dans des environnements dynamiques. Les deux applications nécessitent des caractéristiques spécifiques en termes de clarté d'image, de vitesse de traitement et de capacités d'intégration. Par exemple, l'automatisation industrielle peut privilégier un traitement haute vitesse et une intégration robuste avec les systèmes existants, comme le montre une étude de cas sur les chaînes d'assemblage automobile où une intégration fluide de la vision par ordinateur est essentielle à l'efficacité (source : Journal de l'Automatisation Industrielle). En revanche, le guidage robotique exige précision et adaptabilité dans des conditions lumineuses variables. Reconnaître l'environnement opérationnel est vital ; le choix de la technologie appropriée de vision par ordinateur dépend souvent de facteurs tels que les conditions d'éclairage, les contraintes spatiales et la complexité d'intégration des systèmes existants.

Caméra haute vitesse 1000 images par seconde pour inspection rapide

Les caméras haute vitesse, en particulier celles capables de 1000 images par seconde, jouent un rôle pivot dans les applications nécessitant une inspection rapide, comme dans les industries automobile et électronique. Ces caméras augmentent considérablement l'efficacité en permettant une analyse et une évaluation rapides d'objets en mouvement rapide. Les spécifications techniques critiques à leur performance incluent une haute résolution, un taux d'images exceptionnel et une sensibilité à la lumière supérieure, qui sont essentielles dans des environnements avec éclairage variable ou pour capturer des mouvements rapides avec précision. Dans les applications pratiques, il a été démontré que les caméras haute vitesse réduisent le temps d'arrêt et améliorent la précision de l'inspection, comme le documente une étude de cas dans le secteur électronique, où le temps de transition entre inspections a été réduit de 40 % grâce à ces caméras avancées (source : Revue de l'Industrie Électronique). Cela souligne leur importance dans les environnements où une analyse rapide et précise est cruciale pour maintenir de hauts standards de production.

Facteurs environnementaux dans les contextes de fabrication sévères

Les environnements de fabrication présentent souvent des défis environnementaux qui peuvent entraver les systèmes de vision par ordinateur. Les problèmes courants incluent la poussière, les vibrations et les températures extrêmes, tous nécessitant une technologie robuste capable de résister à des conditions sévères. L'équipement renforcé est essentiel pour prévenir les pannes matérielles souvent signalées dans des environnements hostiles, comme ceux mis en lumière dans une étude sur la durée de vie du matériel dans les usines de fabrication (source : Manufacturing Technology Journal). Les performances des systèmes de vision par ordinateur peuvent varier considérablement en fonction des conditions environnementales, ce qui rend crucial d'intégrer des mesures de protection et des conceptions durables lors du choix du matériel. Comprendre l'impact de ces conditions garantit la sélection de caméras de vision par ordinateur qui sont à la fois résistantes et capables de maintenir leur précision dans des environnements difficiles, assurant ainsi l'efficacité à long terme des applications industrielles.

Sélection de capteurs d'images pour une performance optimale

CCD contre CMOS : équilibrer coût et sensibilité

Le choix entre les capteurs CCD (Charge-Coupled Device) et CMOS (Complementary Metal-Oxide-Semiconductor) implique d'évaluer l'efficacité coûts, la qualité d'image et la sensibilité. Les capteurs CCD, traditionnellement connus pour leur meilleure qualité d'image et leur meilleure sensibilité à la lumière, peuvent être plus coûteux par rapport aux capteurs CMOS. Cependant, les progrès dans la technologie CMOS ont réduit l'écart, les rendant un choix populaire grâce à leur abordabilité et à leurs vitesses de traitement plus rapides. Des études indiquent que les capteurs CMOS représentent une part significative du marché, montrant une tendance vers des solutions économiques et efficaces.

Le choix du capteur a un impact significatif sur les performances du système de vision par ordinateur. Les capteurs CCD offrent une clarté d'image supérieure, idéale pour les applications nécessitant une grande précision, comme l'imagerie médicale. En revanche, la technologie CMOS est adaptée aux appareils électroniques grand public et aux besoins de traitement en temps réel grâce à leur faible consommation d'énergie et à leurs opérations plus rapides. Des études sur les préférences des utilisateurs montrent que les industries nécessitant des inspections rapides et un déploiement à grande échelle privilégient les capteurs CMOS pour leur équilibre entre coût, vitesse et qualité d'image acceptable.

Technologie de caméra SWIR pour applications infrarouges

Les caméras SWIR (Short-Wave Infrared) offrent des avantages uniques en détectant des matériaux et des processus invisibles dans les longueurs d'onde standard. Cette technologie excelle dans l'identification du taux d'humidité, des variations de température et de la composition des matériaux, ce qui en fait un outil indispensable pour l'inspection des cellules solaires et les applications pharmaceutiques. Par exemple, dans l'énergie solaire, les caméras SWIR peuvent évaluer la qualité des cellules photovoltaïques en révélant des imperfections autrement indétectables.

Dans l'industrie pharmaceutique, la technologie SWIR aide à garantir l'intégrité du produit en inspectant l'emballage et en vérifiant le contenu sans contact physique. Une étude de cas a montré que les caméras SWIR amélioraient la précision de l'inspection jusqu'à 30 % dans une usine de fabrication de cellules solaires, réduisant ainsi les défauts et optimisant l'efficacité de production. La capacité de voir au-delà du spectre de lumière visible fait des caméras SWIR un atout crucial dans les industries où la précision et les tests non destructifs sont essentiels.

Microbolomètres dans les systèmes d'imagerie thermique

Les microbolomètres jouent un rôle essentiel dans la création d'images thermiques en convertissant le rayonnement infrarouge en signaux électriques, offrant des avantages par rapport aux technologies alternatives comme les thermo-piles et les détecteurs pyroélectriques grâce à leur petite taille et à leur rentabilité. Leur application s'étend sur divers secteurs, y compris le diagnostic des bâtiments, où ils aident à détecter les pertes de chaleur, et la surveillance des équipements industriels, où ils assistent dans l'identification des surchauffes ou des dysfonctionnements opérationnels.

Les preuves empiriques confirment l'efficacité des microbolomètres, avec des systèmes d'imagerie thermique réduisant les coûts de maintenance de 25 % dans la gestion des installations. La demande de mesures de température sans contact et de surveillance de l'état fait évoluer les tendances du marché. La technologie des microbolomètres devrait progresser grâce à une meilleure résolution et sensibilité, renforçant encore son rôle dans les systèmes de vision par machine. Alors que les industries privilégient l'efficacité énergétique et la maintenance prédictive, les systèmes d'imagerie thermique basés sur des microbolomètres sont appelés à connaître une croissance substantielle.

Optimisation du Spectre d'Inspection et des Solutions d'Éclairage

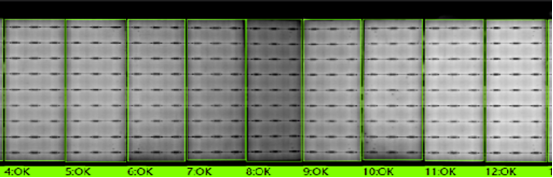

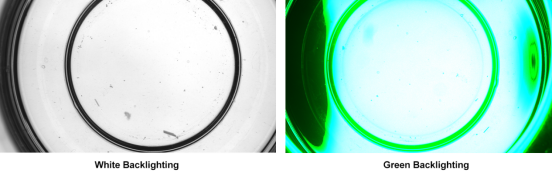

Éclairage pour la Vision par Machine afin d'Améliorer le Contraste

L'éclairage est crucial dans les systèmes de vision machine, car il influence directement le contraste des images et la capacité à détecter les défauts. Des solutions d'éclairage efficaces sont nécessaires pour améliorer la visibilité, ce qui est souvent réalisé en modifiant le contraste. Par exemple, les techniques d'éclairage arrière et incident peuvent considérablement améliorer la visibilité des objets. L'éclairage arrière, en illuminant l'objet depuis l'arrière, met en évidence son contour, tandis que l'éclairage incident illumine sous différents angles pour mettre en valeur les caractéristiques et textures de surface. En pratique, l'utilisation d'un éclairage approprié peut améliorer significativement les taux de détection des défauts. Des études de cas ont démontré des améliorations drastiques dans les processus d'inspection simplement en optimisant les conditions d'éclairage, transformant des images floues en visuels très détaillés et observables.

UV vs Lumière Visible pour la Détection de Défauts

Comparer les rayons UV et la lumière visible pour la détection de défauts révèle des forces et faiblesses différentes dans divers contextes industriels. La lumière UV est particulièrement efficace pour détecter les défauts de surface, comme les rayures ou les impuretés qui sont souvent invisibles sous des conditions d'éclairage régulières. En revanche, la lumière visible convient mieux à l'identification des écarts de couleur et des textures de surface. Par exemple, dans l'industrie automobile, la lumière UV est préférée pour vérifier les surfaces des vitres de sécurité, tandis que la lumière visible pourrait être plus efficace pour détecter les irrégularités de peinture. Les tests empiriques soutiennent constamment ces affirmations, soulignant l'importance de choisir le bon spectre de lumière en fonction des besoins spécifiques de l'application. La décision d'utiliser des rayons UV ou de la lumière visible dépend souvent de la nature et de l'emplacement du défaut inspecté.

Imagerie Multi-Spectrale dans le Contrôle Qualité

L'imagerie multi-spectrale étend les capacités d'analyse au-delà de l'imagerie RGB traditionnelle en captant des données sur plusieurs longueurs d'onde. Cette technologie permet une analyse de matériaux plus détaillée, révolutionnant les processus de contrôle qualité dans des secteurs comme la sécurité alimentaire et les textiles. Par exemple, dans l'industrie agroalimentaire, l'imagerie multi-spectrale peut révéler des problèmes tels que la contamination ou la pourriture qui sont invisibles à l'œil nu. Les fabricants de textiles bénéficient de manière similaire de cette technologie pour détecter des variations dans les compositions de fibres et les colorants. Des études de recherche confirment l'efficacité de l'imagerie multi-spectrale, mettant souvent en évidence des améliorations significatives dans les taux de détection de défauts. Cette technologie affine non seulement les normes de contrôle qualité, mais améliore également l'efficacité opérationnelle dans ces industries.

Considérations d'intégration pour un fonctionnement sans heurt

Sélection de l'interface GigE vs USB 3.0

Choisir entre les interfaces GigE et USB 3.0 pour les systèmes de caméra est crucial pour déterminer l'efficacité du transfert de données et les performances globales de l'application. Le GigE offre des taux de transfert de données élevés et des longueurs de câble plus importantes, ce qui le rend adapté aux grandes installations. Cependant, ses performances peuvent être affectées par la congestion du réseau. En revanche, l'USB 3.0 offre une facilité d'utilisation avec des fonctionnalités plug-and-play, mais sa longueur de câble est limitée à environ 3 mètres.

Lorsqu'il s'agit de scénarios spécifiques, le GigE est idéal pour les applications nécessitant un transfert de données à haute vitesse sur de longues distances sans contraintes de bande passante, telles que l'imagerie haute vitesse et l'automatisation industrielle. D'un autre côté, la simplicité de l'USB 3.0 en fait un choix solide pour les laboratoires ou les opérations à petite échelle. Les tendances récentes montrent une préférence croissante pour le GigE en raison de sa flexibilité réseau et de sa portée étendue, avec des études de cas mettant en avant son avantage dans des environnements industriels complexes où la gestion des câbles est cruciale.

Durabilité des caméras de soudage dans des conditions extrêmes

Les caméras de soudage sont confrontées à des conditions extrêmes, nécessitant une robustesse durable pour résister aux environnements sévères. Les hautes températures, les projections et les vibrations sont des défis courants que les caméras de soudage doivent surmonter. Par conséquent, l'utilisation de matériaux tels que des alliages résistants à la chaleur et des céramiques durables améliore la longévité et les performances. Les caractéristiques de conception telles que des logements protecteurs et des supports absorbant les chocs jouent également un rôle clé dans l'extension de la durée de vie de ces caméras.

Des exemples concrets, tels que les installations de caméras de soudage dans la fabrication automobile, montrent leur efficacité lorsqu'elles sont équipées de boîtiers durables et de systèmes de refroidissement avancés. Ces éléments garantissent une qualité d'image constante et une efficacité opérationnelle, même dans les opérations de soudage à haute température. Les tests industriels ont validé ces conceptions, prouvant que la construction robuste réduit considérablement les coûts de maintenance et prolonge la durée de vie du matériel.

Synchronisation des caméras avec les contrôleurs robotiques

La synchronisation des caméras avec les contrôleurs robotiques est essentielle pour atteindre une précision dans les processus automatisés. Un alignement correct entre ces composants garantit un timing et une coordination de mouvement précis, ce qui est crucial dans des tâches comme l'assemblage, l'inspection et la manutention de matériaux. Les techniques de synchronisation incluent l'utilisation de signaux d'horloge matérielle dédiés ou d'algorithmes logiciels avancés pour harmoniser le fonctionnement des deux systèmes.

Les implémentations réussies impliquent souvent l'intégration de modules de synchronisation qui facilitent la communication entre les caméras et les contrôleurs de robots. Par exemple, les chaînes de fabrication automobile ont bénéficié d'une coordination précise entre caméras et robots, améliorant la précision et la vitesse de l'assemblage des composants. Plusieurs études de cas montrent qu'une synchronisation efficace optimise non seulement l'efficacité de la ligne de production, mais réduit également les taux d'erreur, se révélant inestimable dans les environnements à haute précision.