Guide des caméras de vision industrielle : comment choisir la caméra adaptée à l'inspection industrielle

Spécifications clés des caméras de vision industrielle qui déterminent la précision de l'inspection

Résolution et taille des pixels : trouver un équilibre entre capture des détails, champ de vision et contraintes de l'objectif

Une meilleure résolution permet aux inspecteurs de repérer de minuscules défauts aussi petits que 1,5 micron, ce qui est crucial lors du contrôle de l'alignement correct des pistes sur les cartes de circuit imprimé. Aujourd'hui, des capteurs offrant plus de 20 mégapixels peuvent détecter des anomalies qui passeraient inaperçues appareils Photos avec une résolution inférieure. Mais il y a toujours un inconvénient quand il s'agit de résolution. Des pixels plus grands, allant d'environ 3,45 à 9 microns, aident en réalité les caméras à capter plus de lumière, mais au prix d'une réduction de la clarté des détails. Puis il y a toute la question de la surface devant être visualisée simultanément, ce qui influence directement le type de capteur et d'objectifs fonctionnant le mieux ensemble. Beaucoup de gens font l'erreur d'associer un capteur haut de gamme à forte résolution en mégapixels à un objectif bon marché ou trop petit, et soudain, c'est l'objectif qui devient l'élément faible, et non la caméra elle-même. Lorsqu'on examine de grandes zones d'inspection, personne n'obtient de bons résultats en se concentrant uniquement sur un composant. Tout le système doit fonctionner correctement dès le départ.

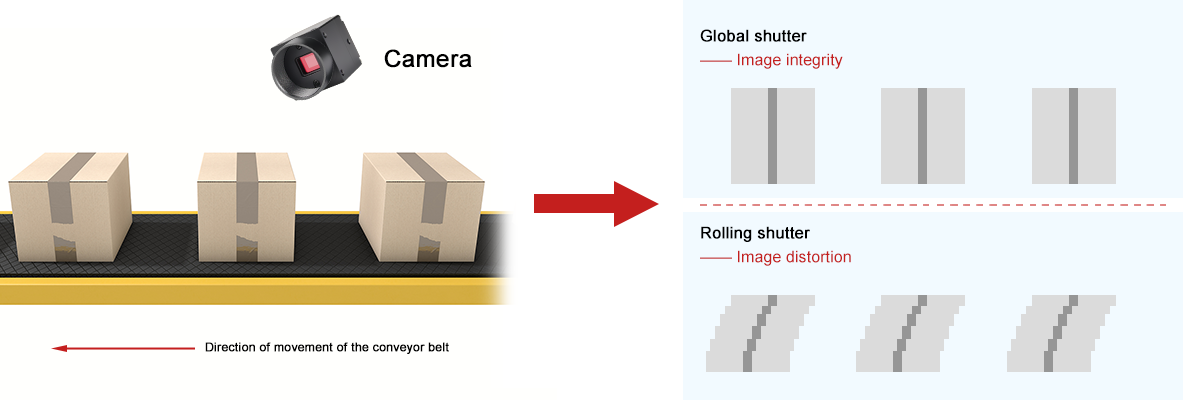

Fréquence d'images et type d'obturateur : éliminer le flou de mouvement dans les lignes de production à grande vitesse

Pour une imagerie sans distorsion sur les tapis roulants à grande vitesse fonctionnant à 5 mètres par seconde ou plus, les obturateurs globaux deviennent une solution indispensable, car ils capturent l'ensemble des images en une seule fois. Les obturateurs roulants ne peuvent tout simplement pas suivre le rythme des objets en mouvement rapide et ont tendance à produire des images déformées. Lorsqu'il s'agit de déterminer la fréquence d'images nécessaire, il suffit essentiellement de diviser la vitesse de déplacement des pièces par la taille minimale du défaut à détecter. Supposons que l'on souhaite repérer des défauts aussi petits que 0,1 millimètre, alors que les objets avancent à 3 mètres par seconde. Ce calcul donne une fréquence d'au moins 300 images par seconde au minimum. Les chaînes de production traitant environ 20 000 produits chaque heure exigent généralement plus de 500 ips, avec des temps d'exposition mesurés en microsecondes, afin de figer complètement le mouvement lors des contrôles importants. Pensez, par exemple, à vérifier correctement le filetage des bouchons de bouteilles ou à suivre avec précision les soudures. La précision de la position est cruciale, car un léger désalignement peut faire toute la différence entre la détection d'un défaut et son omission complète.

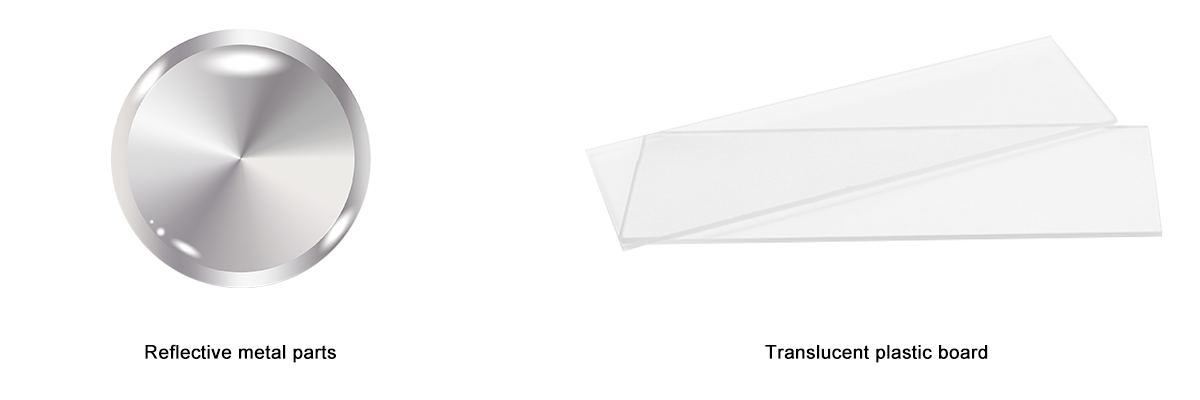

Plage dynamique et efficacité quantique : maximiser le contraste et la sensibilité en faible luminosité pour la détection des défauts

Les caméras offrant une plage dynamique d'au moins 120 dB peuvent capturer ces différences de réflectivité difficiles à percevoir que nous oublions souvent — pensez à la manière dont elles gèrent le métal poli par rapport aux plastiques transparents rétroéclairés, sans saturer les hautes lumières ni se perdre dans le bruit d'ombre. Lorsqu'elles sont associées à des capteurs présentant une efficacité quantique supérieure à 80 % (ce qui est possible grâce à la technologie CMOS rétroéclairée), ces caméras fonctionnent remarquablement bien dans des conditions de faible éclairage, sans ce grain parasite causé par l'augmentation excessive du gain. La véritable performance se manifeste lors de l'analyse de matériaux composites afin de détecter des défauts cachés. De légères variations dans l'absorption de la lumière indiquent la présence de vides à l'intérieur du matériau. Les constructeurs automobiles trouvent particulièrement utile cette capacité. Ils doivent en effet repérer de minuscules défauts esthétiques sur les peintures automobiles, parfois aussi infimes qu'une différence de réflectivité de 5 %, même lorsque l'éclairage d'usine vacille ou change d'intensité pendant les cycles de production.

Appariement de la technologie des capteurs de vision industrielle aux matériaux et aux exigences de longueur d'onde

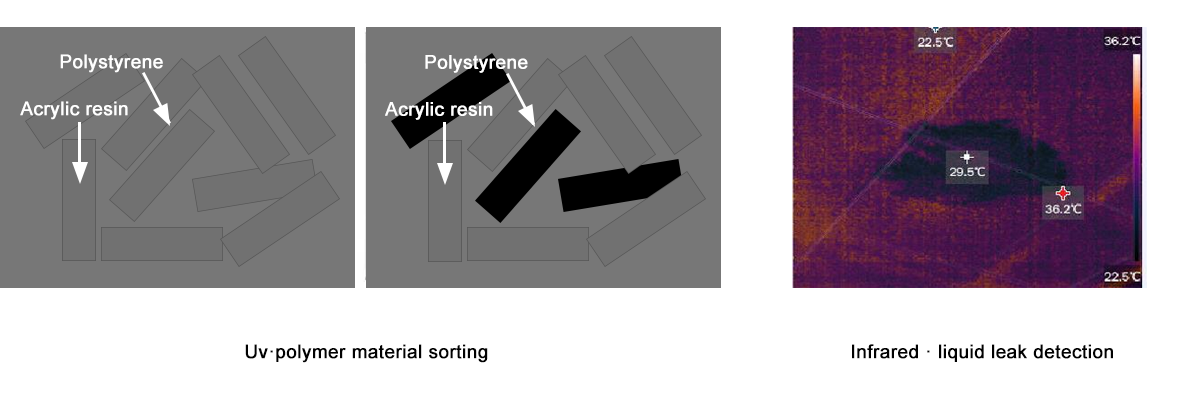

Capteurs visibles, UV et SWIR : lorsque la détection de défauts en profondeur exige une imagerie au-delà du spectre visible

Les capteurs classiques de lumière visible fonctionnent très bien pour l'inspection des surfaces, mais sont limités lorsqu'il s'agit de détecter ce qui est caché sous des matériaux comme le plastique, les pièces composites ou les composants en silicium. Les capteurs UV dans la plage de 200 à 400 nm détectent les microfissures et les substances fluorescentes en excitant les matériaux qu'ils analysent. Par ailleurs, les capteurs d'infrarouge à ondes courtes (SWIR) fonctionnant entre 900 et 2500 nm peuvent réellement voir à travers les plastiques opaques et les tranches de silicium afin de repérer des problèmes tels que l'entrée d'eau, la séparation des couches ou des variations de température pouvant entraîner des dysfonctionnements ultérieurs. Une étude publiée l'année dernière a montré que ces capteurs SWIR détectaient près de 40 % de défauts cachés en plus dans les emballages pharmaceutiques par rapport aux méthodes d'éclairage classiques. En résumé, adapter la longueur d'onde du capteur à la manière dont les différents matériaux absorbent la lumière fait toute la différence pour détecter des problèmes graves avant qu'ils ne deviennent coûteux.

Capteurs monochromes contre capteurs couleur : compromis en sensibilité, vitesse et fidélité spectrale pour le contrôle qualité industriel

Les capteurs noir et blanc offrent généralement environ 60 pour cent de rendement quantique supérieur à celui de leurs homologues couleur, car ils ne possèdent pas les filtres Bayer qui absorbent la lumière. Cela signifie qu'ils peuvent capturer des images plus rapidement et fonctionnent beaucoup mieux dans des conditions de faible éclairage. Ces avantages en font un choix idéal pour détecter des rayures subtiles sur des surfaces métalliques ou de minuscules défauts dans des opérations de conditionnement en continu. Les capteurs couleur n'interviennent réellement que lorsque la couleur elle-même est importante pour les contrôles qualité, par exemple pour s'assurer que les comprimés ont un revêtement uniforme ou que la peinture automobile a un aspect cohérent sur différents panneaux. Mais les capteurs couleur présentent également un inconvénient : leur processus de dématriçage introduit des retards et réduit en pratique à la fois la résolution et la sensibilité. De nombreuses installations constatent ainsi davantage de rejets erronés. Pour la plupart des tâches d'inspection où la couleur n'est pas essentielle, l'utilisation de configurations monochromes permet de conserver une grande précision dans les nuances de gris tout en augmentant la vitesse globale d'inspection et en réduisant les erreurs.

Caméras de vision industrielle à balayage surfacique vs. balayage linéaire : sélection selon la géométrie des pièces et le profil de mouvement

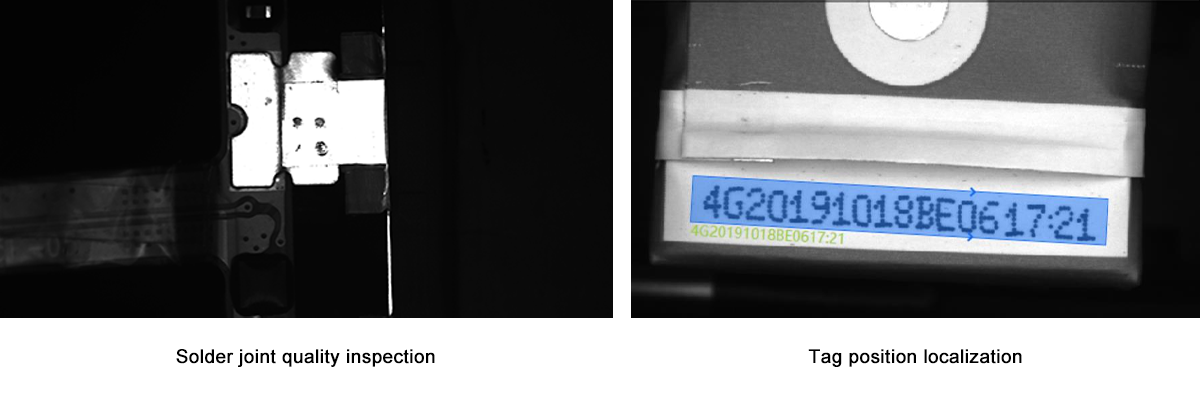

Quand choisir le balayage surfacique : pièces fixes ou intermittentes présentant des caractéristiques 2D complexes

Les caméras à balayage de surface capturent des images complètes d'un seul coup, ce qui les rend idéales pour inspecter des pièces qui bougent peu ou seulement occasionnellement, lorsque des analyses 2D détaillées sont nécessaires. Pensez par exemple à l'inspection des soudures sur des cartes électroniques, à la vérification du bon positionnement des étiquettes ou à l'alignement de composants présentant plusieurs caractéristiques. Ces caméras peuvent examiner plusieurs aspects différents en une seule prise, ce qui les rend efficaces dans des environnements de production par lots, courants dans la fabrication électronique, où de brèves pauses permettent une imagerie nette. Il reste toutefois essentiel de bien régler le synchronisme afin d'éviter des images floues lorsque les pièces bougent légèrement entre deux captures. Malgré ces limitations, les systèmes à balayage de surface restent extrêmement polyvalents pour traiter des formes complexes et des motifs irréguliers ne suivant pas de schémas répétitifs standard.

Quand choisir le balayage linéaire : inspection de nappes continues, de convoyeurs ou de cylindres rotatifs

Les caméras de balayage linéaire ont été spécifiquement conçues pour des applications où les objets ne cessent jamais de bouger, comme le contrôle de bandes en cours de production, les tapis roulants rapides ou encore les objets ronds qui tournent. Ces caméras peuvent effectivement éliminer le flou de mouvement même lorsque les objets se déplacent à plus de 5 mètres par seconde. Elles fonctionnent en synchronisant le rythme de leur unique ligne de pixels avec le déplacement des matériaux le long de la chaîne de production, ce qui permet d'obtenir des images nettes sans étirement ni distorsion. Cela les rend idéales pour inspecter des produits continus et longs tels que les rouleaux de papier, les tôles métalliques et les films plastiques. De plus, elles offrent une vue complète autour des bouteilles et des canettes pendant qu'elles tournent. Selon l'avis général dans le secteur de l'emballage, ces systèmes de balayage linéaire réduisent la quantité de données d'environ 80 pour cent par rapport aux systèmes classiques de type matriciel. Et ce qui est encore plus remarquable, c'est qu'ils détectent les défauts tout aussi efficacement, sans interrompre le processus de production.

Connectivité industrielle et renforcement environnemental pour un déploiement fiable des caméras de vision industrielle

Environ 70 pour cent des problèmes rencontrés avec les systèmes de vision industrielle sur les chaînes de production sont en réalité dus à des facteurs environnementaux difficiles. Pensez-y : des températures extrêmes, chaudes ou froides, de la poussière en suspension, des vibrations constantes provenant des machines, sans oublier toutes ces interférences électromagnétiques gênantes. Les caméras industrielles font face à ces problèmes grâce à des caractéristiques de conception spéciales. Elles disposent d'un boîtier certifié IP67 qui empêche l'entrée de saletés et d'humidité. Leurs connexions GigE Vision sont blindées contre les interférences électromagnétiques (EMI), garantissant ainsi une transmission de données propre même en présence de bruits électriques. Ces caméras supportent des chocs importants grâce à leurs supports renforcés et fonctionnent de manière fiable dans une large plage de températures, allant de moins 30 degrés Celsius à 70 degrés. Cela signifie qu'elles offrent des performances stables qu'elles soient installées à proximité de fours très chauds, à l'intérieur de tunnels réfrigérés ou à côté d'équipements vibrants de grande taille. De plus, elles intègrent une alimentation de secours pour se protéger contre les variations soudaines de tension. L'ensemble de ces protections permet de maintenir une production fluide, sans arrêts inattendus, tout en assurant continuellement le contrôle qualité. Des caméras grand public standard ne résisteraient tout simplement pas dans de tels environnements exigeants et tomberaient rapidement en panne.

Prêt à trouver la caméra de vision industrielle idéale ?

Ne laissez pas des choix de caméras médiocres compromettre votre contrôle qualité. Contactez HIFLY dès aujourd'hui pour une consultation gratuite : notre équipe vous aidera à associer les caractéristiques techniques de la caméra à vos besoins d'inspection, de la résolution et du taux de trames au type de capteur et à la résistance environnementale. Grâce à des solutions personnalisées, une livraison rapide et un support mondial, nous sommes votre partenaire pour concevoir des systèmes de vision industrielle fiables et efficaces.