Guide de sélection d’objectifs pour vision industrielle destiné aux applications industrielles

Paramètres optiques clés : champ de vision (FOV), distance de travail et longueur focale

Comment le champ de vision (FOV) détermine l’adéquation de l’objectif pour la vision artificielle dans l’inspection sur les lignes d’assemblage

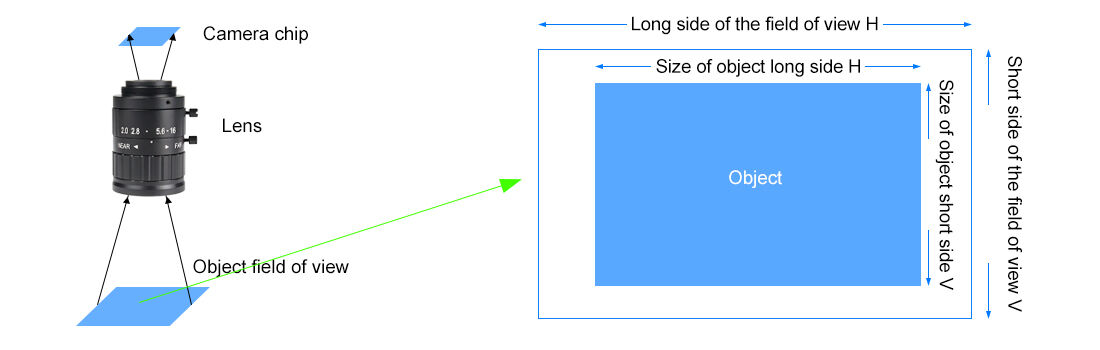

Le champ de vision, ou FOV pour faire court, indique essentiellement la zone qu’une caméra est effectivement capable de voir en une seule prise, ce qui revêt une grande importance lors de l’inspection de produits sur des lignes d’assemblage. Si le FOV est trop étroit, de petits défauts situés en périphérie risquent tout simplement d’être manqués. À l’inverse, un FOV trop large signifie que chaque pixel couvre une surface plus importante, ce qui entraîne une perte de détails et une baisse de résolution. Une formule pratique permet de calculer précisément ce paramètre : multiplier la taille du capteur par la distance de travail, puis diviser le résultat par la longueur focale. Par exemple, si une personne doit couvrir entièrement un objet avec un capteur de 100 mm, elle devra probablement soit s’en rapprocher, soit choisir une lentille différente, selon l’espace disponible. Selon certains rapports sectoriels en circulation, près d’un tiers de tous les problèmes rencontrés avec les systèmes de vision découlent d’un choix initial incorrect du FOV. Bien définir ce paramètre garantit qu’aucune portion des pièces n’échappe à la numérisation, sans que les artefacts liés au mouvement ne viennent perturber le processus — ce qui permet, en fin de compte, de détecter les défauts plus rapidement lors de séries de fabrication à rythme soutenu.

Interaction entre la distance de travail et la longueur focale dans les systèmes d’assistance robotique et de vision embarquée

La relation entre la distance de travail (l’écart entre l’objectif et l’objet) et la longueur focale fonctionne de manière inverse, ce qui revêt une importance capitale dans le cas des systèmes de guidage robotique et des technologies de vision embarquée. Lorsque l’on a besoin de distances de travail plus longues, la longueur focale doit également augmenter si l’on souhaite maintenir la netteté de l’image — un paramètre critique pour les robots se déplaçant en toute sécurité sans heurter d’objets. Mais il y a toujours un inconvénient : l’augmentation de la longueur focale réduit effectivement la profondeur de champ, ce qui rend le réglage précis extrêmement complexe. Dans les espaces restreints où des équipements tels que les outils d’inspection de cartes électroniques (PCB) doivent s’intégrer, des longueurs focales plus courtes nous permettent de nous rapprocher des objets tout en conservant une vision claire des détails essentiels. Trouver cet équilibre optimal contribue à réduire le flou de bougé lorsque les objets sont en mouvement rapide. Des essais industriels montrent que, chaque fois que la longueur focale augmente, la résolution latérale progresse de 15 % à 30 % environ, ce qui signifie que ces systèmes peuvent atteindre une précision allant jusqu’à la micromètre pour les tâches automatisées de guidage.

Compatibilité des capteurs et normes de montage pour une intégration fiable des objectifs de vision industrielle

Recouvrement du cercle image par rapport à la taille du capteur : pourquoi un choix inadapté d’objectif de vision industrielle provoque un vignettage et une perte de résolution

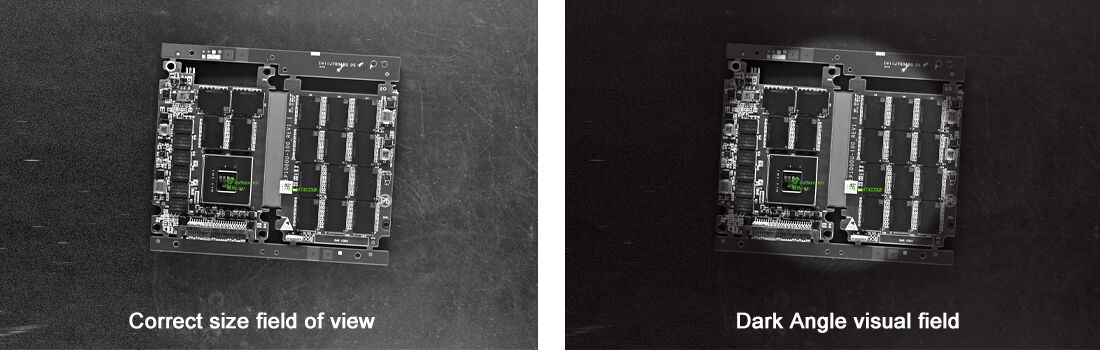

Choisir le mauvais lentille de vision par machine pour un capteur, car il ne couvre pas une surface suffisante, ce qui entraîne par la suite de graves problèmes optiques. Si l’objectif projette un cercle image plus petit que ce dont le capteur a besoin, on observe un phénomène appelé « vignettage », où les coins de l’image deviennent très sombres, parfois avec une perte d’intensité lumineuse atteignant jusqu’à 80 %. Cela signifie perdre complètement des données précieuses provenant de ces zones périphériques. Ce qui suit est encore plus préjudiciable à la résolution. Prenons un capteur de 12 mégapixels couplé à un objectif conçu uniquement pour un format de 1/1,8 pouce : les performances réelles chutent à environ 8 mégapixels au maximum. Pour les professionnels travaillant sur des cartes de circuits imprimés, ce type de déficit peut masquer des microfissures mesurant moins de 10 micromètres de large. Une bonne règle empirique lors de l’achat d’objectifs consiste à vérifier si leurs caractéristiques mentionnent une couverture du cercle image supérieure d’au moins 10 % à la diagonale du capteur.

Monture C vs. monture CS : adaptation mécanique, distance focale arrière et contraintes pratiques dans les systèmes compacts

Les filetages des objectifs à monture C (avec une distance flange-objectif de 17,526 mm) et des objectifs à monture CS (à 12,526 mm) sont mécaniquement compatibles, bien qu’ils présentent des différences notables en ce qui concerne la distance focale arrière. Lorsqu’on tente d’imposer un objectif à monture CS sur un appareil photo à monture C, cela provoque un défocus d’environ 5 mm, susceptible d’atténuer les détails les plus fins jusqu’à des tolérances de 0,1 mm. Ce type de problème se produit fréquemment dans les opérations robotisées de préhension et de positionnement. À l’inverse, le montage d’un objectif à monture C sur un boîtier de caméra à monture CS nécessite des entretoises spéciales qui réduisent en réalité la stabilité du système, un aspect particulièrement critique dans les systèmes embarqués soumis constamment à des vibrations. Les fabricants d’équipements médicaux connaissent bien ce point, car leurs dispositifs doivent souvent s’intégrer dans des espaces extrêmement restreints, d’environ 50 millimètres cubes. La taille réduite de la monture CS permet le réglage de la mise au point dans ces situations où la monture C ne parvient tout simplement pas à s’adapter. La plupart des utilisateurs s’en tiennent aux pratiques standard afin d’éviter les complications lors de l’installation. En règle générale, la monture CS est utilisée pour des capteurs de moins d’un demi-pouce, tandis que les capteurs plus grands requièrent la monture C.

Ouverture, profondeur de champ et paramètres optiques critiques de performance

Optimisation du nombre f : équilibre entre le débit lumineux, la profondeur de champ et le flou de mouvement dans l’inspection à haute vitesse

Dans les systèmes industriels de vision par ordinateur, le nombre d'ouverture (f/#) contrôle simultanément trois facteurs importants : la quantité de lumière traversant l'objectif, la profondeur de champ (PdC) et la résistance de l'image au flou de bougé. Lorsque l'on utilise des nombres d'ouverture faibles, tels que f/1,4, davantage de lumière pénètre dans l'objectif, ce qui est très avantageux dans des conditions peu éclairées, mais cela comporte un inconvénient : la profondeur de champ devient très réduite, de sorte que, si des irrégularités de hauteur de surface sont présentes sur l’élément inspecté, certaines parties risquent de sortir du plan net. À l’inverse, des nombres d'ouverture plus élevés, tels que f/16, offrent une bien meilleure couverture en profondeur de champ, indispensable pour effectuer des mesures dimensionnelles précises. Toutefois, cela nécessite des temps d'exposition plus longs, rendant ainsi les images plus sensibles aux problèmes de flou de bougé, notamment lors de l’inspection d’objets se déplaçant rapidement sur des convoyeurs fonctionnant à des vitesses supérieures à 1/10 000 seconde par image. Trouver le juste équilibre entre ces exigences contradictoires exige une réflexion attentive tant sur les conditions d’éclairage que sur les contraintes de production.

- Calculer la distance hyperfocale pour maintenir la mise au point sur l’ensemble des zones de tolérance

- Adapter l’ouverture à l’intensité du flash — plus de 50 000 lux permettent une ouverture de Æ'/8+ sans pénalité de bruit

- Privilégier les ouvertures de Æ'/4 à Æ'/8 pour plus de 92 % des applications à haute vitesse (Automated Imaging Association, 2023)

L’équilibre entre ces facteurs évite les rejets erronés tout en maintenant un débit supérieur à 300 ppm.

MTF, distorsion et contraste — Comment les caractéristiques des objectifs de vision industrielle influencent directement la précision de la détection des défauts

La capacité à détecter de façon fiable les défauts dépend de plusieurs facteurs, notamment la fonction de transfert de modulation (MTF), les niveaux de distorsion et la qualité du contraste entre les objets. Lorsque les mesures de MTF restent supérieures à 0,6 à la fréquence de Nyquist du capteur, on obtient des mesures de contours avec une précision d’environ la moitié d’un pixel, ce qui revêt une grande importance lorsqu’il s’agit de repérer de minuscules fissures ne mesurant que quelques micromètres. Maintenir la distorsion en dessous de 0,1 % permet d’éviter les erreurs géométriques gênantes survenant durant les opérations de mesure. En outre, disposer de rapports de contraste élevés, supérieurs à 90:1, fait toute la différence pour identifier de petits défauts tels que des traces d’oxydation sur des textures complexes en arrière-plan. Ces paramètres ne sont pas de simples chiffres figurant sur un document : ils influencent concrètement, chaque jour, les résultats des inspections dans le monde réel.

|

Paramètre |

Impact sur la détection des défauts |

Seuil de Tolérance |

|

MTF @ 50 lp/mm |

Visibilité des rayures |

≥0.45 |

|

Distorsion radiale |

Erreur dimensionnelle |

≤0.15% |

|

Rapport de contraste |

Détection des contaminants |

≥80:1 |

Une MTF sous-optimale ou une distorsion supérieure à 0,3 % entraîne 37 % de faux négatifs lors de l’inspection des cartes de circuits imprimés (Vision Systems Design, 2024). Ainsi, les caractéristiques techniques des objectifs de vision industrielle déterminent directement la précision du contrôle qualité.

Types spécialisés d’objectifs de vision industrielle pour des tâches industrielles de précision

Objectifs télécentriques en métrologie : élimination de l’erreur de perspective pour une stabilité des mesures sous-pixellique

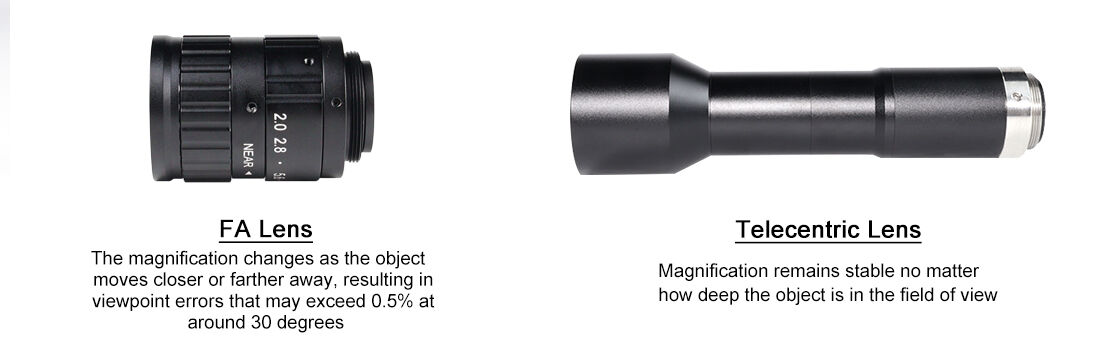

Les objectifs télécentriques sont absolument essentiels pour les applications industrielles de métrologie qui exigent une stabilité des mesures au niveau sous-pixel. Les objectifs classiques présentent un défaut : leur grossissement varie lorsque les objets se rapprochent ou s’éloignent, ce qui engendre des erreurs de perspective pouvant dépasser 0,5 % à des angles d’environ 30 degrés. Avec une optique télécentrique, tous ces rayons principaux restent parallèles. Cela signifie que le grossissement demeure constant, quelle que soit la profondeur à laquelle se trouve un objet dans le champ de vision. Cela fait toute la différence lors de contrôles tels que l’alignement des pastilles de cartes de circuits imprimés (PCB) ou l’analyse des profils des dents d’engrenages, où même de minuscules distorsions à l’échelle du micromètre peuvent compromettre la qualité du produit. Pour les contrôles automatisés par jauge, ces objectifs fournissent des mesures reproductibles allant jusqu’à ± 0,01 mm, car ils éliminent ces gênantes erreurs d’échelle liées aux effets de perspective. En outre, l’absence de distorsion angulaire simplifie considérablement l’étalonnage. Les temps de mise en service diminuent de 30 à 40 % par rapport à ceux requis avec des objectifs classiques dans les environnements de fabrication de précision.

Prêt à choisir l’objectif de vision industrielle adapté ?

L’objectif adapté équilibre le champ de vision (FOV), la distance de travail, la compatibilité avec le capteur et les critères de performance afin de correspondre à votre application industrielle. Éviter les incompatibilités et privilégier les caractéristiques clés garantit une détection fiable des défauts et une précision optimale des mesures.

Pour obtenir des conseils sur la compatibilité entre objectifs et caméras, explorer des solutions spécialisées (par exemple, des objectifs télécentriques) ou bénéficier de services d’adaptation sur mesure, choisissez un prestataire disposant d’une expérience avérée dans le domaine industriel. Les 15 ans d’expertise de HIFLY en vision industrielle — couvrant les objectifs, les caméras et les solutions intégrées — assurent une adéquation parfaite avec vos exigences de production. Contactez-nous dès aujourd’hui pour une consultation sans engagement afin d’affiner votre choix d’objectif.