Application des rétroéclairages industriels

Les rétroéclairages industriels sont principalement utilisés dans les systèmes d'inspection de vision industrielle. En fournissant une lumière stable et uniforme, ils améliorent le contraste entre l'objet détecté et l'arrière-plan, aidant ainsi les caméras à capturer clairement les détails. Ils sont largement appliqués dans les scénarios suivants :

Fabrication d'électronique

Inspection des cartes PCB : Détection des défauts de circuit (court-circuit, circuit ouvert), qualité des soudures, décalage des composants, etc. Les rétroéclairages verts ou blancs sont couramment utilisés pour améliorer la clarté des circuits.

Inspection des semi-conducteurs/puces : Détection de la déformation des broches de la puce, rayures et défauts d'emballage. Les éclairages annulaires ou coaxiaux peuvent réduire l'impact des réflexions.

Inspection des composants électroniques : Par exemple, contrôler les défauts d'apparence et mesurer les dimensions des résistances et condensateurs. Les éclairages à surface assurent l'uniformité de l'inspection des surfaces planes.

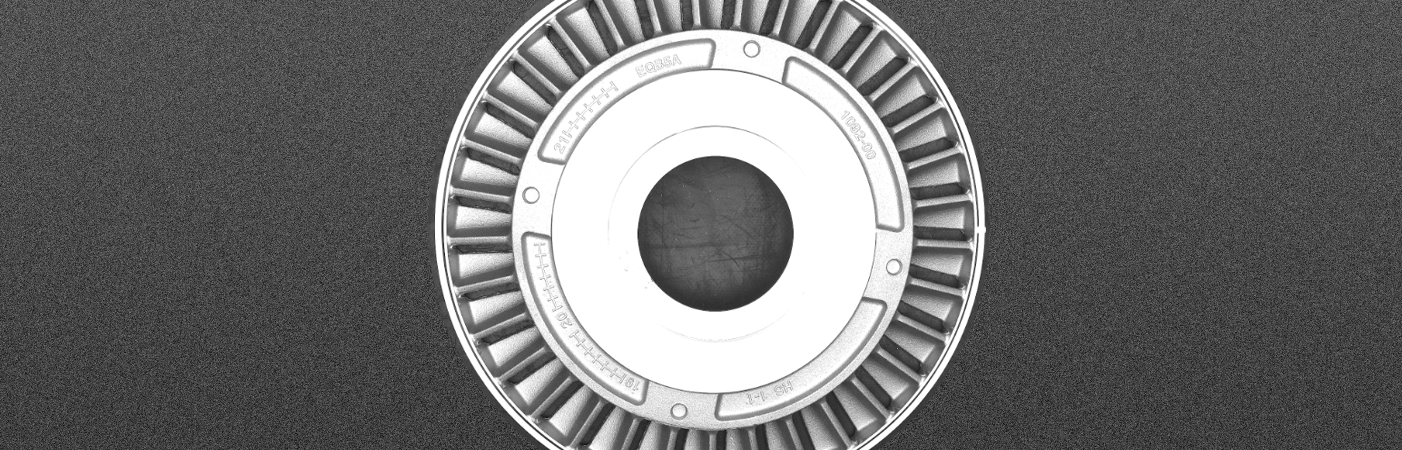

Contrôle des pièces mécaniques

Pièces métalliques : Détection des rayures, bosses et bavures sur la surface. Des lumières bleues ou ultraviolettes peuvent mettre en évidence les défauts minimes ; lors de la mesure des dimensions et des contours, des lumières linéaires ou en barre combinées à des caméras de balayage linéaire améliorent la précision.

Pièces plastiques : Identification des défauts du moulage par injection (bulles, manque de matière) et des écarts de couleur. Des lumières blanches ou rouges conviennent à la transmittance lumineuse de matériaux différents.

Secteur de l'emballage et de l'imprimerie

Contrôle d'apparence de l'emballage : Par exemple, dommages, taches et décalage des étiquettes sur les bouchons et les corps de bouteilles. Les éclairages annulaires sont adaptés pour inspecter les objets circulaires.

Contrôle des produits imprimés : Identification des écarts d'alignement des couleurs, impressions manquantes et textes flous dans les motifs imprimés. Les éclairages à surface assurent une illumination uniforme des produits imprimés de grande surface.

Emballage alimentaire et pharmaceutique

Contrôle de l'intégrité de l'emballage : Par exemple, vérifier si les scellés en aluminium sont étanches et s'il y a des corps étrangers dans les bouteilles en verre. Les lumières infrarouges peuvent traverser les emballages transparents pour identifier l'état interne.

Contrôle des étiquettes : Vérification de la clarté du texte sur les étiquettes des médicaments et des aliments ainsi que de la reconnaissance des codes-barres/QR codes. Les lumières blanches assurent une capture précise des couleurs et des détails.

Contrôle des films et feuilles

Matériaux transparents : Par exemple, rayures, impuretés et épaisseur inégale du verre, des films et des feuilles en plastique. Les lumières rouges ou infrarouges améliorent la visibilité des défauts internes.

Contrôle des matériaux en rouleaux : Détection des défauts de surface (trous, taches) sur les tissus, le papier et les feuilles métalliques. Les lumières linéaires combinées à des caméras de balayage linéaire permettent d'effectuer des contrôles continus à grande vitesse.

Construction automobile

Inspection des composants: Par exemple, motifs des pneus, usure des plaquettes de frein, défauts des connecteurs des faisceaux électriques. Les barres de lumière peuvent spécifiquement éclairer des détails locaux.

Contrôle d'assemblage : Vérifier si les pièces sont correctement installées (par exemple, vis manquantes, attaches non fermées). Les éclairages de zone assurent une bonne visibilité globale de la zone d'assemblage.

En conclusion, la fonction principale des éclairages industriels arrière est de résoudre le problème de la visibilité dans les systèmes de vision industrielle. Pour chaque situation, il est nécessaire de choisir le type de lumière et les paramètres adaptés en fonction du matériau, de la forme de l'objet inspecté et de l'objectif d'inspection.