Applications des caméras de polarisation dans l'inspection industrielle par vision

Dans l'inspection industrielle par vision, les « reflets » et les « défauts cachés » sont deux cauchemars majeurs pour les caméras conventionnelles : les réflexions intenses provenant des surfaces de pièces métalliques rendent les rayures « invisibles », les reflets sur le verre transparent masquent les bulles internes, et les marques de contrainte sur les pièces en plastique sont totalement indétectables avec des caméras standard. Ces problèmes entraînent un taux de défauts manqués pouvant atteindre 15 %, nécessitant des vérifications manuelles qui ralentissent considérablement la production.

Les caméras de polarisation, grâce à leur capacité unique à « filtrer la lumière polarisée et à mettre en évidence les différences subtiles », agissent comme un « filtre anti-reflet + amplificateur de défauts » pour la caméra. Elles résolvent facilement des problèmes auxquels les caméras conventionnelles peinent à faire face.

Cet article décortique les scénarios d'application principaux des caméras de polarisation dans l'inspection industrielle, en associant principes techniques et cas concrets afin de vous aider à comprendre « pourquoi elles peuvent éliminer les reflets et révéler les défauts ».

Je suis... Les « 2 Fonctionnalités Clés » des Caméras de Polarisation

Beaucoup de gens pensent que « les caméras de polarisation servent uniquement à réduire les reflets », mais ils ignorent leur valeur fondamentale qui réside dans « l'interaction entre la lumière polarisée et les matériaux ». Ces deux capacités répondent directement aux limites des caméras conventionnelles :

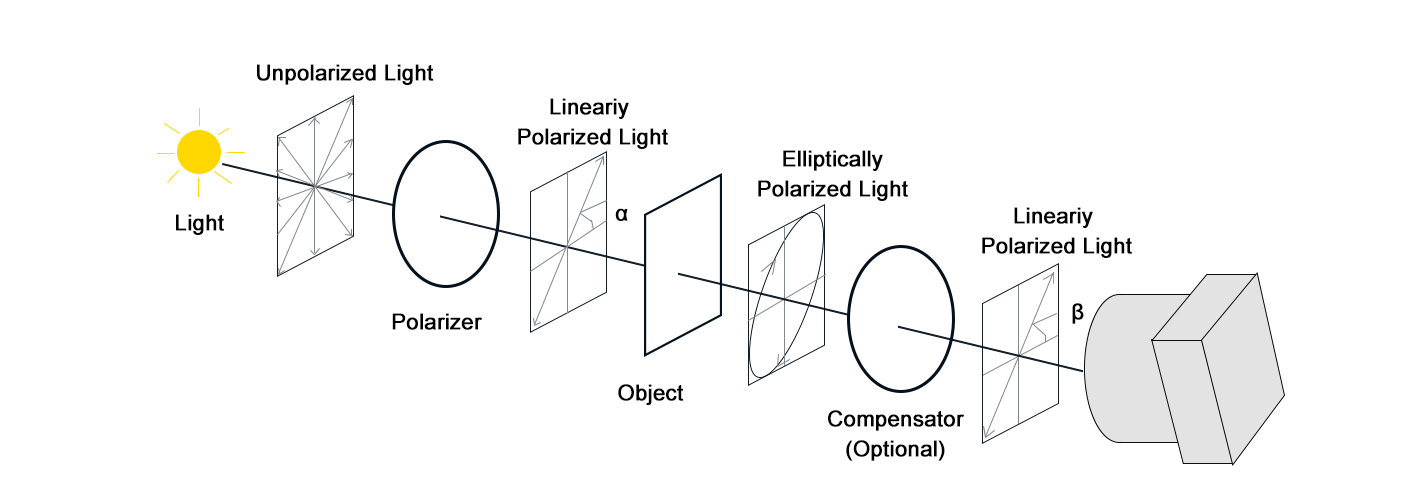

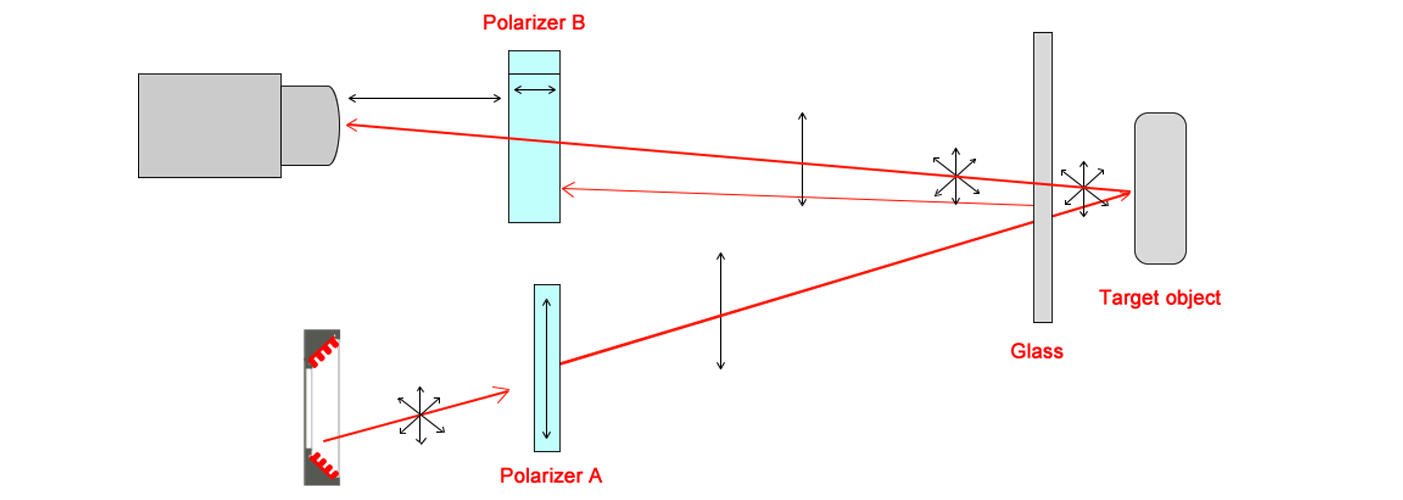

1. « Élimination directionnelle des reflets » pour supprimer les interférences dues aux réflexions/reflets : La lumière réfléchie par des surfaces lisses comme le métal, le verre ou le plastique est souvent de la « lumière polarisée » (lumière vibrant dans un seul plan). Les caméras de polarisation peuvent filtrer la lumière polarisée selon des directions spécifiques en ajustant l'angle du polariseur, ce qui fait que les zones réfléchissantes « s'assombrissent » et que les détails des défauts « ressortent » (par exemple, les rayures sur le métal deviennent visibles malgré les reflets).

2. « Révéler des fonctionnalités cachées » pour identifier des différences invisibles : des caractéristiques internes telles que les contraintes internes dans des composants transparents, la texture du plastique ou l'uniformité d'un revêtement provoquent des changements dans l'« état de polarisation » de la lumière transmise (changement de la direction de vibration). Les caméras de polarisation peuvent capturer ces variations, transformant les caractéristiques cachées en images présentant un « contraste de luminosité » (par exemple, les marques de contrainte sur le verre apparaissent sous forme de franges colorées).

En d'autres termes : les situations où les caméras classiques sont « aveuglées par les reflets et incapables de détecter des défauts cachés » constituent le « champ de bataille principal » des caméras de polarisation.

II. Scénarios d'application principaux dans l'inspection industrielle par vision

Les caméras de polarisation ne sont pas un « outil universel », mais leurs avantages sont irremplaçables dans les situations comportant des « reflets importants ou nécessitant l'identification de fonctionnalités cachées », et sont spécifiquement utilisées dans divers domaines industriels :

1. Scénario 1 : Inspection des défauts de surface des pièces métalliques – Élimination des reflets pour révéler rayures/indentations

• Point de douleur : Les rayures de surface, les bosses et les bavures sur les pièces automobiles (par exemple, les blocs-moteurs, les engrenages de transmission) et les outils mécaniques (par exemple, les fraises, les roulements) sont souvent « masquées » par des taches lumineuses dues à de fortes réflexions provenant des surfaces métalliques lisses sous des caméras conventionnelles, entraînant un taux de non-détection allant jusqu'à 20 %. L'inspection manuelle nécessite d'ajuster plusieurs fois l'angle pour trouver des zones moins réfléchissantes, prenant 5 minutes par pièce, ce qui est très inefficace et sujet aux erreurs liées à la fatigue.

• Solution avec caméra polarisée :

(1). Principe technique : Les réflexions provenant des surfaces métalliques sont souvent de la « lumière linéairement polarisée ». En ajustant l'angle du polariseur de la caméra perpendiculairement à la direction de polarisation du reflet, plus de 90 % de l'éblouissement peut être filtré. La lumière provenant des rayures ou bosses se disperse aléatoirement (lumière non polarisée) et n'est pas filtrée, apparaissant sous forme de « lignes claires / taches sombres » sur un fond sombre, rendant les défauts évidents.

(2). Configuration matérielle : Utiliser une caméra linéaire polarisée de 5 MP (angle de polarisation réglable de 0 à 360°) + éclairage annulaire (illumination uniforme, réduction des reflets) + objectif macro (grossit les détails des défauts comme les rayures de 0,1 mm).

• Effet de mise en œuvre :

Inspection de rayure sur la surface d'un engrenage de transmission (profondeur de rayure ≥ 0,05 mm) :

(1).Méthode traditionnelle : Caméra conventionnelle + réinspection manuelle, 5 minutes/engrenage, taux de non-détection de 20 % (rayures fines masquées par les reflets), pertes journalières dues aux retouches > 10 000 ¥.

(2).Méthode avec caméra polarisée : Inspection automatisée sans reflets, 10 secondes/engrenage, détection de fines rayures de 0,05 mm, taux de non-détection réduit à 0,5 %, efficacité augmentée de 30 fois, économies journalières sur les retouches d'environ 9 500 ¥, économies annuelles > 3 millions de ¥.

• Scénarios appropriés : Inspection de rayures, d'empreintes et de bavures sur des pièces métalliques automobiles, des outils, des produits en acier inoxydable et des composants métalliques aérospatiaux.

2. Scénario 2 : Inspection de pièces transparentes ou semi-transparentes – Élimination des reflets pour détecter les bulles internes ou les impuretés

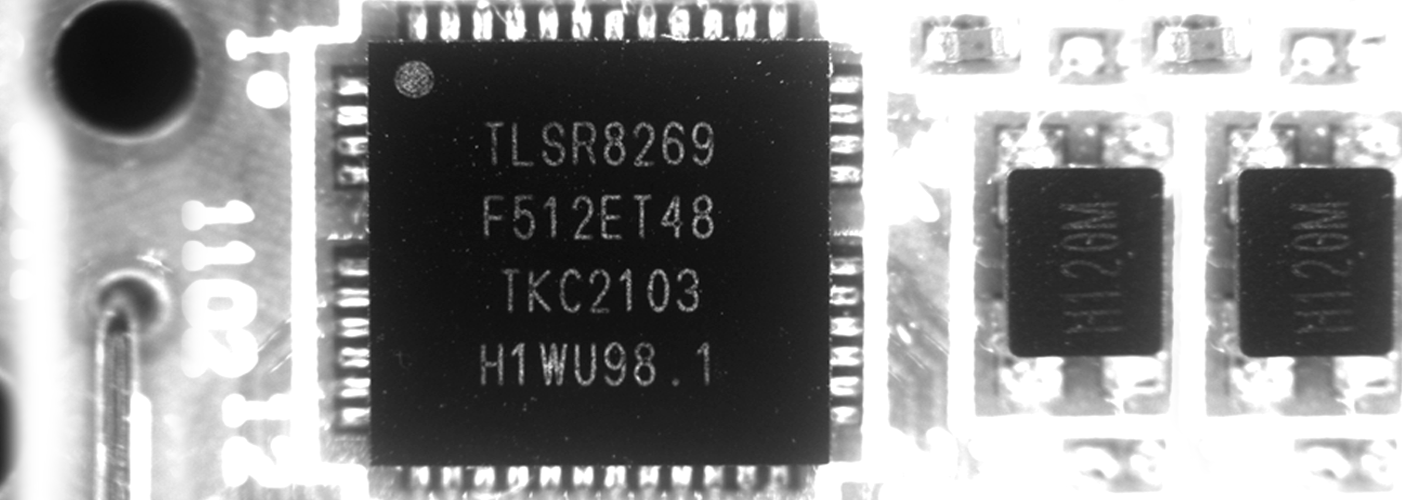

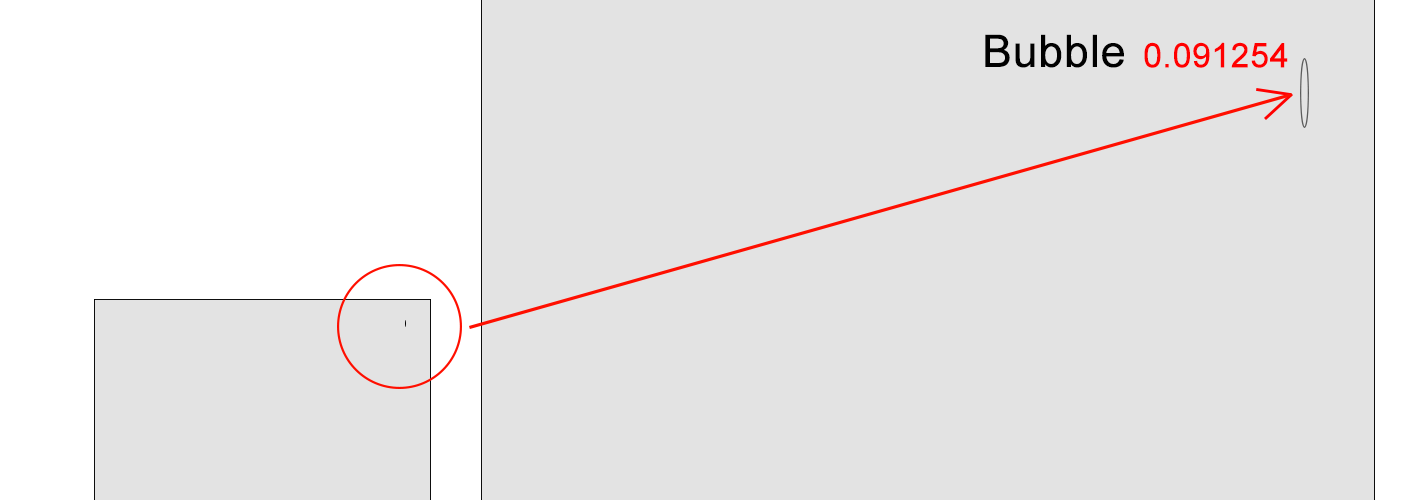

• Point de douleur : Pour des produits comme les couvercles en verre de téléphone mobile, le verre photovoltaïque, les bouteilles en plastique et les lentilles optiques, « l'éblouissement de surface » et « les réflexions internes » capturés par des caméras conventionnelles masquent les bulles internes, les impuretés et les fissures. Une bulle de 0,1 mm dans un verre de téléphone peut n'apparaître que comme une tache floue due à l'éblouissement. L'inspection manuelle nécessite des boîtes noires et des angles d'éclairage spécifiques, est lente (30 secondes/verre) et sujette aux erreurs d'omission.

• Solution avec caméra polarisée :

(1). Principe technique : Éliminer l'éblouissement de surface (souvent polarisé) permet de capturer clairement « la diffusion de la lumière par les défauts internes ». Les bulles ou impuretés diffusent la lumière (non polarisée), apparaissant comme des « points sombres » ; les fissures modifient la réfraction de la lumière, apparaissant comme des « lignes sombres », totalement exemptes d'interférences dues à l'éblouissement.

(2). Configuration matérielle : Utiliser une caméra de polarisation à balayage surfacique de 12 MP (haute résolution pour détecter les défauts fins) + un éclairage coaxial (réduit les réflexions de surface) + un convoyeur en verre (vitesse constante pour une inspection haute vitesse).

• Effet de mise en œuvre :

Inspection des bulles internes dans les couvercles en verre de téléphone mobile (diamètre de bulle ≥ 0,1 mm) :

(1). Méthode traditionnelle : Caméra conventionnelle + inspection manuelle en boîte sombre, 30 secondes/verre, taux de non-détection de 15 % (petites bulles cachées par les reflets), plus de 200 verres mis au rebut quotidiennement (perte de 6 000 ¥).

(2). Méthode par caméra de polarisation : Inspection automatisée avec suppression des reflets, 2 secondes/verre, détection des bulles de 0,1 mm, taux de non-détection réduit à 0,3 %, rebut quotidien réduit à 6 verres (perte de 180 ¥), économie annuelle supérieure à 2 millions de ¥, efficacité accrue de 15 fois.

• Scénarios appropriés : Inspection interne des bulles, impuretés et fissures dans les verres de téléphone, verres photovoltaïques, lentilles optiques, conteneurs transparents en plastique et films semi-transparents.

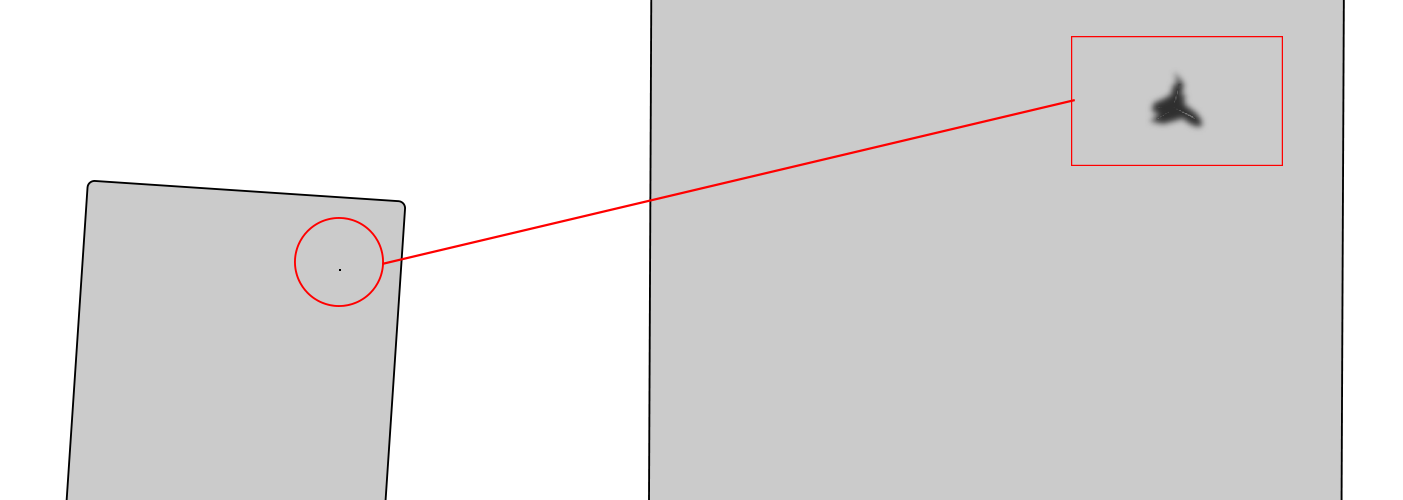

3. Scénario 3 : Inspection des contraintes internes des matériaux plastiques/composites – Mise en évidence des marques/textures de contrainte interne cachées

• Point de douleur : Les « marques de contrainte » internes dues au moulage ou à la formation des pièces en plastique (par exemple, boîtiers d'appareils, intérieurs automobiles) et des matériaux composites (par exemple, feuilles de fibre de carbone) sont invisibles mais affaiblissent les pièces. L'inspection traditionnelle nécessite un « polarimètre » (spécialisé, lent : 2 minutes/pièce), incompatible avec la vitesse de la ligne (par exemple, 10 pièces/minute), ce qui oblige à un échantillonnage (par exemple, 10 %), faisant courir le risque de défauts par lot.

• Solution avec caméra polarisée :

(1).Principe technique : Les marques de contrainte provoquent une « biréfringence » (la lumière se divise en deux faisceaux polarisés perpendiculairement). La caméra capture la différence de phase, la transformant en « franges colorées » (plus denses là où la contrainte est élevée), visualisant ainsi les marques de contrainte cachées sans avoir besoin d'un polarimètre dédié.

(2).Configuration matérielle : Utilisez une caméra de polarisation de 2 MP (prenant en charge l'analyse de la différence de phase) + un éclairage plan haute luminosité (assurant la pénétration de la lumière dans les plastiques épais) + un système de déclenchement synchrone sur la ligne (synchronisé avec la machine de moulage).

• Effet de mise en œuvre :

Inspection des marques de contrainte sur le boîtier en plastique d'une machine à laver

(1).Méthode traditionnelle : Échantillonnage au polarimètre, 2 minutes/boîtier, taux d'échantillonnage de 10 %, a précédemment conduit à des fissures par lots (perte de 500 000 ¥).

(2).Méthode avec caméra polarisée : inspection complète à 100 %, 5 secondes/boîtier, détecte les marques de contrainte cachées de 0,5 mm de large, taux de détection des anomalies de contrainte à 99,8 %, élimine les défauts par lots, économies annuelles > 800 000 ¥, efficacité accrue de 24 fois.

• Scénarios appropriés : Inspection des marques de contrainte interne et des irrégularités de texture sur les boîtiers en plastique, intérieurs automobiles en plastique, composants composites, tuyaux en plastique.

4. Scénario 4 : Inspection de l'uniformité du revêtement/film – Détection des variations d'épaisseur/revêtement manquant

• Point de douleur : L'uniformité du revêtement sur la peinture automobile, les finitions de meubles et les films industriels affecte l'apparence et les performances. Les caméras classiques ne perçoivent que les différences de couleur, pas les variations d'épaisseur (par exemple, une différence de 0,01 mm sur la peinture). Les méthodes traditionnelles utilisent des « jaugeurs d'épaisseur de revêtement » (contact, 10 secondes/point), inadaptés aux grandes surfaces, très inefficaces.

• Solution avec caméra polarisée :

(1).Principe technique : Des épaisseurs de revêtement différentes provoquent des « changements d'état de polarisation » différents dans la lumière transmise. Les zones plus épaisses modifient davantage la polarisation. L'analyse de ces différences convertit les variations d'épaisseur en « gradients de luminosité » (sombre = épais, clair = fin), mettant ainsi en évidence visuellement et sans contact les problèmes d'uniformité.

(2).Configuration matérielle : Utiliser une caméra de polarisation 8 MP (avec algorithmes d'analyse de l'état de polarisation) + un éclairage à barrette (couvre une grande surface) + un bras robotique (pour une inspection à 360°).

• Effet de mise en œuvre :

Inspection de l'uniformité de la peinture automobile (exigence : 80±5 μm) :

(1). Méthode traditionnelle : Échantillonnage au micromètre de revêtement (10 points/voiture), 10 minutes/voiture, taux de non-détection de 12 % (inégalités dans les zones non mesurées), taux de retouche de 8 %.

(2). Méthode avec caméra polarisée : Inspection complète en 5 minutes/voiture, détecte une variation d'épaisseur de ±3 μm, taux de détection des défauts d'uniformité de 99,5 %, taux de retouche réduit à 0,5 %, économies annuelles sur les retouches > 1,2 million ¥, efficacité doublée.

• Scénarios appropriés : Inspection de l'uniformité du revêtement, absence de revêtement, et variation d'épaisseur pour la peinture automobile, les revêtements de meubles, les films industriels, et les revêtements antirouille métalliques.

III. Pièges à éviter : 3 points clés à considérer

• Sélectionner le mode de polarisation en fonction du type de défaut : Tous les scénarios ne utilisent pas le même mode. Les caméras peuvent être à polarisation linéaire (meilleure pour les reflets de surface sur métal/verre) ou à polarisation circulaire (meilleure pour les surfaces courbes ou irrégulières comme les plastiques incurvés, le verre bombé). Un mauvais choix réduit l'efficacité.

•Synchroniser l'angle de la source lumineuse et du polariseur : Essentiel pour l'effet. Utiliser des sources lumineuses non polarisées (LED standard) et ajuster l'angle entre la source lumineuse et le polariseur de la caméra (meilleur lorsqu'il est perpendiculaire). L'utilisation de lumières polarisées ou d'angles incorrects ne permet pas d'éliminer les reflets.

• Prendre en compte la résolution et la fréquence d'images selon le rythme de production :

(1). Défauts fins (ex. : rayure de 0,1 mm) : choisir une caméra ≥5MP.

(2). Lignes rapides (ex. : 1 verre/2 secondes) : choisir une caméra ≥60fps.

(3). Grandes surfaces (ex. : carrosserie automobile) : choisir une caméra de polarisation à balayage de zone pour éviter les erreurs de raccord dues aux caméras à balayage linéaire.

IV. Résumé : Caméras de polarisation – Permettre à l'inspection industrielle d'« éliminer les reflets et de voir les défauts cachés »

Alors que la fabrication industrielle exige une précision accrue dans la détection des défauts et une productivité plus élevée, les limites des caméras conventionnelles – « interférence due aux reflets et incapacité à détecter les défauts cachés » – deviennent de plus en plus évidentes.

Les caméras de polarisation, grâce à leurs capacités uniques d'« élimination des reflets et de révélation de caractéristiques cachées », deviennent des outils essentiels dans la métallurgie, la fabrication de pièces transparentes, le moulage des plastiques, le revêtement et d'autres domaines. Elles ne remplacent pas les caméras conventionnelles, mais comblent le manque pour les « scénarios sensibles aux reflets et la détection de défauts cachés », faisant ainsi évoluer l'inspection par vision industrielle d'une approche « basée sur la chance et les angles » vers une « identification stable et précise ».