Étalonnage d'une caméra 3D industrielle : Ce que vous devez savoir

Comprendre l'étalonnage des caméras 3D dans les applications industrielles

Dans l'automatisation industrielle, la robotique, le contrôle qualité et la fabrication avancée, la précision est indispensable. Une caméra 3D agit comme les yeux d'un système, capturant des données spatiales détaillées pour des mesures, du positionnement et la prise de décisions. Cependant, peu importe la sophistication du matériel, les mesures effectuées par une caméra 3D ne sont aussi précises que son étalonnage. L'étalonnage des caméras 3D industrielles consiste à aligner mathématiquement les données capturées par la caméra avec des coordonnées réelles. Cela garantit que les cartes de profondeur, les nuages de points et les modèles 3D reflètent des dimensions, angles et positions exacts. Sans étalonnage, même la caméra la plus sophistiquée peut produire des données remplies de distorsions et d'erreurs.

Pourquoi l'étalonnage est-il crucial ?

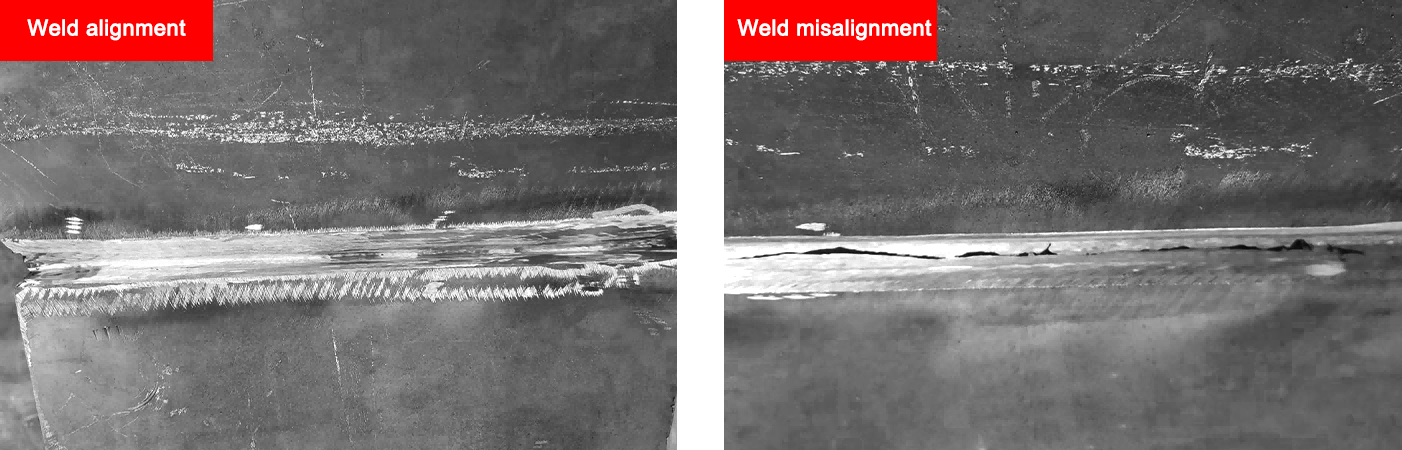

Dans de nombreux environnements industriels, les tolérances sont mesurées en microns ou en fractions de millimètre. Une caméra 3D mal calibrée peut entraîner des mesures incorrectes des pièces, un positionnement erroné du bras robotique ou des échecs lors des contrôles qualité. Par exemple, dans le cas de soudage automatisé, une caméra mal calibrée peut interpréter de façon erronée la position d'un objet, provoquant des soudures mal alignées. Lors des inspections sur convoyeurs à grande vitesse, une petite déviation dans la perception de la profondeur peut mener à des décisions incorrectes d'acceptation/rejet. La calibration améliore non seulement la précision, mais garantit également la répétabilité, ce qui est essentiel dans les productions à grand volume où la cohérence est primordiale.

Comment fonctionne la calibration des caméras 3D industrielles ?

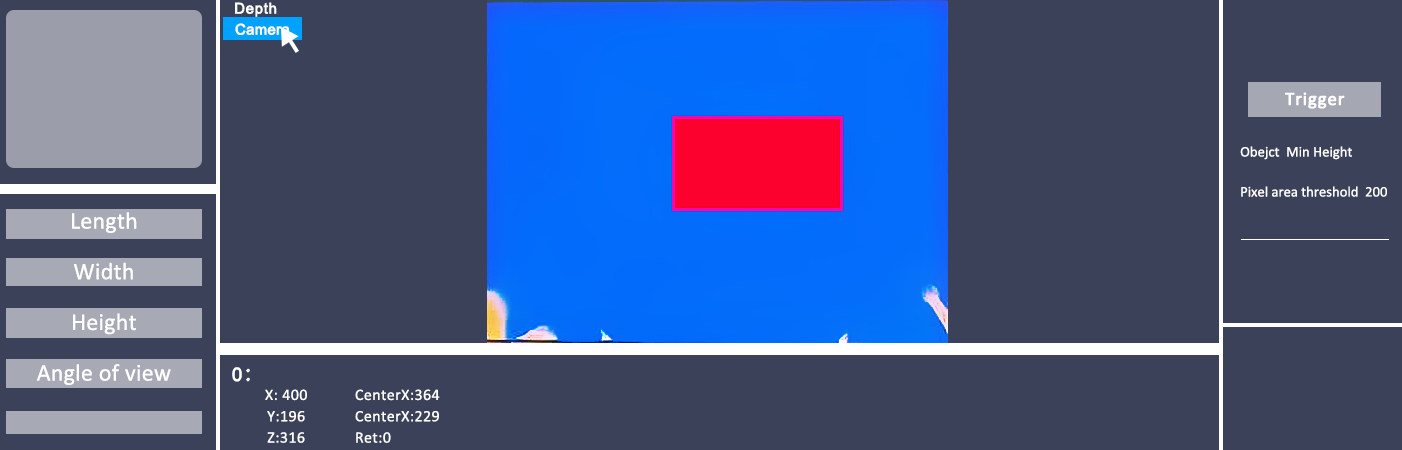

La calibration consiste généralement à déterminer les paramètres intrinsèques et extrinsèques.

- Les paramètres intrinsèques incluent la longueur focale, le centre optique et les coefficients de distorsion de l'objectif. Ils définissent la manière dont les optiques internes de la caméra traitent la lumière.

- Paramètres extrinsèques décrire la position et l'orientation de la caméra par rapport à un système de coordonnées connu ou à un objet d'étalonnage.

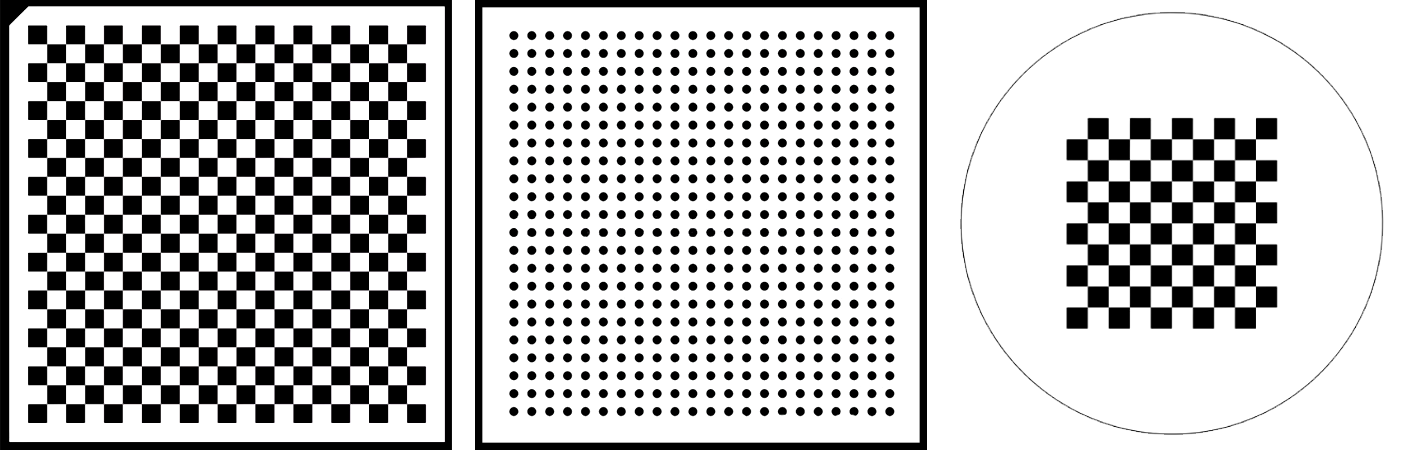

Le processus utilise souvent des cibles d'étalonnage telles que des motifs en damier, des grilles de points ou des motifs de lumière structurée. La caméra 3D capture plusieurs images de la cible sous différents angles. Un logiciel spécialisé analyse ensuite ces images pour calculer les relations précises entre les données brutes en pixels de la caméra et les mesures réelles. Cette transformation garantit que chaque point d'une scène capturée est correctement associé à sa localisation physique réelle.

Problèmes courants d'étalonnage

Les environnements industriels présentent des défis uniques en matière d'étalonnage. Les vibrations provenant des machines lourdes peuvent déplacer progressivement les positions des caméras. Les fluctuations de température peuvent provoquer une dilatation ou une contraction des matériaux de l'objectif, modifiant subtilement les propriétés optiques. La poussière, la graisse et autres contaminants environnementaux peuvent obstruer les cibles d'étalonnage ou perturber les projections laser et lumineuses structurées. De plus, les caméras montées sur des bras robotiques sont soumises à des mouvements constants, nécessitant un réétalonnage fréquent pour maintenir la précision. La résolution de ces problèmes implique souvent des solutions de fixation robustes, un éclairage contrôlé et un calendrier régulier d'entretien.

Étalonnage statique contre dynamique

Dans les systèmes industriels de caméras 3D, l'étalonnage peut être statique ou dynamique.

- Étalonnage statique est effectué une seule fois lors de l'installation ou après une maintenance majeure. La caméra reste fixe en position, et l'étalonnage reste valide jusqu'à ce que des modifications physiques interviennent.

- Étalonnage dynamique implique un réajustage continu ou périodique pendant le fonctionnement. Cela est courant dans les systèmes robotiques, où la position de la caméra change selon la tâche effectuée. Des procédures automatiques d'étalonnage permettent au système de se réaligner rapidement sans intervention manuelle, préservant ainsi la précision dans des environnements dynamiques.

Outils et technologies d'étalonnage

Le processus d'étalonnage s'appuie à la fois sur des outils matériels et logiciels. Les cartes d'étalonnage dotées de motifs géométriques précis sont essentielles pour garantir la précision. Des trépieds ou supports industriels de qualité réduisent les vibrations et mouvements pendant l'étalonnage. Côté logiciel, les fabricants fournissent souvent des programmes propriétaires d'étalonnage adaptés à leurs modèles de caméras. Les plateformes logicielles tierces dédiées à la vision industrielle proposent également des modules avancés d'étalonnage, permettant une intégration avec différentes marques et configurations matérielles. Les technologies émergentes telles que l'étalonnage assisté par l'intelligence artificielle peuvent analyser les variations environnementales et ajuster automatiquement les paramètres des caméras en temps réel, améliorant ainsi la précision.

Intégration de l'étalonnage dans les flux de production

Dans les usines modernes, l'étalonnage n'est pas un événement isolé, mais une composante intégrée du flux de production. Par exemple, une ligne d'assemblage automobile peut programmer des routines d'étalonnage automatiques pendant les pauses de production planifiées. Dans la fabrication électronique, des stations d'étalonnage en ligne peuvent vérifier et ajuster la précision des caméras entre deux séries. En intégrant l'étalonnage à l'automatisation des processus, les entreprises minimisent les temps d'arrêt tout en garantissant un contrôle qualité constant.

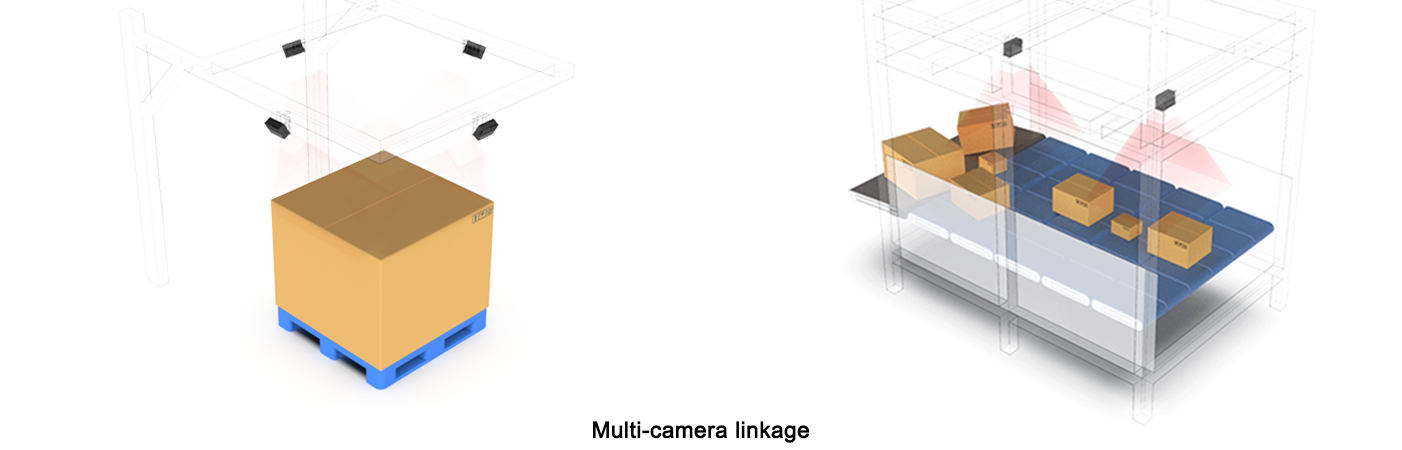

Étalonnage pour Systèmes Multi-Caméras

De nombreuses applications industrielles utilisent plusieurs caméras 3D pour capturer différents angles ou couvrir de grandes zones de travail. Dans ce cas, une calibration multi-caméras est nécessaire afin de garantir que toutes les caméras partagent le même système de coordonnées. Ce processus, connu sous le nom de calibration extrinsèque entre caméras, permet d'aligner les données de manière à créer un seul modèle 3D unifié, sans incohérences ni chevauchements. Cela est essentiel dans des applications telles que la numérisation 3D à grande échelle, la manipulation robotique de bacs et la navigation automatisée dans les entrepôts.

Bonnes pratiques d'entretien et de recalibration

Pour des performances optimales, les caméras 3D industrielles doivent être recalibrées à intervalles réguliers. La fréquence dépend de leur utilisation, de la stabilité de l'environnement et de la mobilité du système. Les environnements à vibrations intenses ou à température élevée peuvent nécessiter un recalibrage hebdomadaire, tandis que des environnements stables et contrôlés pourraient uniquement en avoir besoin trimestriellement. La documentation des dates de calibration, des méthodes employées et des résultats obtenus permet de maintenir une traçabilité et garantit la conformité aux normes sectorielles, notamment dans des domaines réglementés tels que l'aérospatiale, la fabrication de dispositifs médicaux et la production automobile.

Le Coût de la Négligence en Matière de Calibration

Négliger l'étalonnage peut avoir des conséquences graves. Des mesures inexactes peuvent entraîner des produits défectueux, des rappels coûteux ou même des risques pour la sécurité. Par exemple, dans la fabrication aérospatiale, un système de vision 3D incorrectement étalonné pourrait produire des composants défectueux, compromettant l'intégrité structurelle. Le coût d'arrêt nécessaire pour recalibrer est minimal par rapport aux pertes dues à des défaillances de qualité. Les entreprises qui accordent la priorité à l'étalonnage non seulement préservent la qualité des produits, mais protègent également leur réputation et leurs résultats financiers.

Conclusion

L'étalonnage des caméras 3D industrielles constitue la base d'une vision industrielle précise. Que ce soit dans l'assemblage robotisé, l'inspection de précision ou la numérisation à grande échelle, la qualité de vos données dépend de la précision de l'étalonnage de vos caméras. En comprenant le processus, en prenant en compte les défis environnementaux et en intégrant l'étalonnage à vos flux de travail, vous pouvez obtenir des résultats constants et hautement précis. À mesure que la technologie progresse, l'étalonnage automatisé et piloté par l'intelligence artificielle rendra ce processus encore plus fluide, permettant aux industries de maintenir des performances optimales sans compromettre le temps d'exploitation.