Vision par machine dans la détection du niveau de liquide

Dans l'automatisation industrielle, la détection précise du niveau de liquide est essentielle pour garantir la qualité des produits, l'efficacité des processus et la sécurité opérationnelle. La vision par machine, en tant que technologie non intrusive et haute précision, s'est imposée comme une solution efficace pour l'inspection des niveaux de liquide. Cet article explore les composants clés des systèmes de vision par machine pour la détection du niveau de liquide ainsi que leurs applications pratiques à travers différents secteurs industriels.

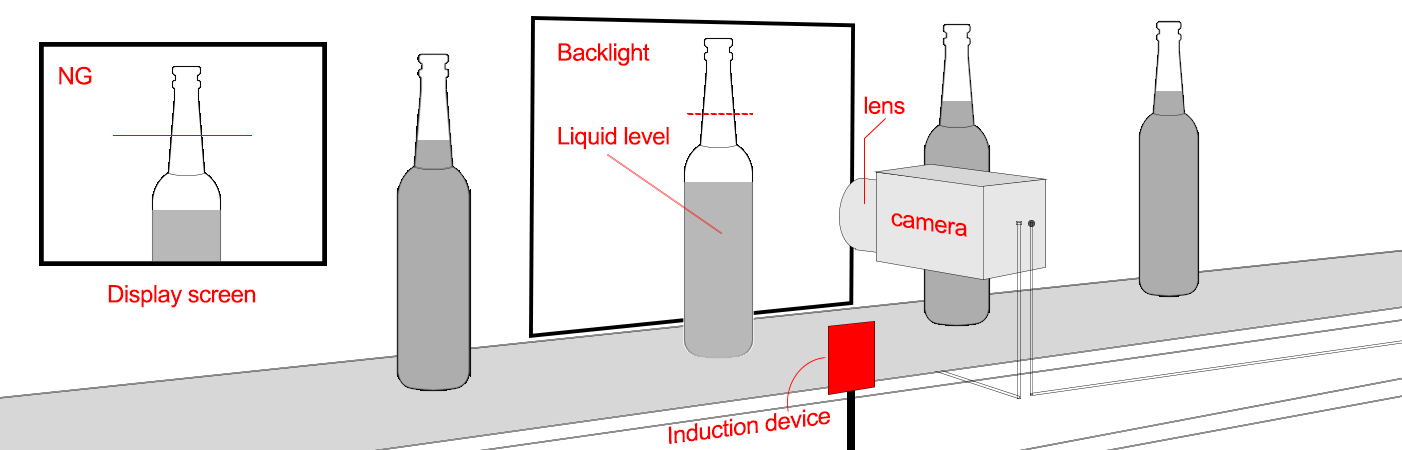

Composants principaux des systèmes de vision par machine pour la détection du niveau de liquide

Caméras : Capture d'images précises

La caméra est l'« œil » du système, capturant des images de la surface du liquide. Pour la détection du niveau de liquide, résolution (5 mégapixels à 20 mégapixels pour détecter les variations subtiles) et taux d'images par seconde (60+ images/seconde pour les lignes à grande vitesse) sont essentiels. Les capteurs CCD excellent en faible luminosité, tandis que les capteurs CMOS offrent une vitesse adaptée à un haut débit. Obturateurs globaux évite la distorsion avec les récipients en mouvement.

Optiques : Mise au point sur la précision

Les optiques assurent une mise au point nette sur le niveau du liquide, avec des choix basés sur distance de travail , champ de vision (FOV) , et le grossissement . Un champ étroit et un grandissement élevé conviennent aux petits récipients comme les vials. Les objectifs télécentriques sont idéaux, car ils minimisent la distorsion de perspective, maintenant des mesures du niveau de liquide constantes malgré de légères variations de position des récipients.

Éclairage : Mettre en évidence l'interface liquide-gaz

L'éclairage crée un contraste entre le liquide, le récipient et l'air. Rétroéclairage convient aux récipients transparents, en utilisant une source lumineuse arrière pour silhouetter le niveau du liquide. Pour les récipients opaques ou irréguliers, l'éclairage coaxial réduit les réflexions de surface. LEDs colorées améliorent le contraste avec les liquides colorés/réfléchissants, et la diffusion évite l'éblouissement.

Logiciel de Traitement d'Image : Analyse des Données

Un logiciel spécialisé traite les images pour déterminer les niveaux de liquide. Les algorithmes détectent les bords, mesurent les distances entre les points de référence (par exemple, le haut du récipient et la surface du liquide), et les comparent à des seuils. Les systèmes avancés gèrent des défis tels que les ménisques courbés ou les bulles à l'aide de filtres, de reconnaissance de motifs ou d'apprentissage automatique pour une meilleure adaptabilité.

Applications Pratiques de la Détection du Niveau de Liquide par Vision Industrielle

1. Industrie des Boissons et des Aliments

Dans les usines de conditionnement de boissons, les systèmes de vision industrielle contrôlent les niveaux de remplissage des bouteilles d'eau, de soda ou de jus à des vitesses allant jusqu'à 1 000 bouteilles par minute. Des caméras montées au-dessus ou à côté des tapis roulants détectent les sous-remplissages (qui risquent de provoquer l'insatisfaction des clients) et les sur-remplissages (qui entraînent des déversements et des pertes). Par exemple, un important fabricant de boissons gazeuses a mis en place un système de vision utilisant des caméras de 12 mégapixels et un éclairage en contre-jour afin de garantir que les niveaux de remplissage des bouteilles en plastique soient constants avec une tolérance de ± 0,5 mm, réduisant ainsi les pertes de produit de 3 % par an.

2. Appareils pharmaceutiques et médicaux

La production pharmaceutique exige une stricte conformité aux niveaux de remplissage des flacons, seringues et poches à perfusion afin d'assurer la précision des doses. Les systèmes de vision industrielle doivent ici gérer de petits récipients et des liquides transparents, tout en respectant les normes réglementaires (par exemple, les directives de la FDA). Une entreprise pharmaceutique produisant des stylos à insuline utilise des objectifs télécentriques et un éclairage coaxial pour détecter le niveau de remplissage des seringues de 1 mL, atteignant ainsi une précision de ±0,02 mm. Cela élimine les inspections manuelles, réduit les erreurs humaines et accélère la validation des lots.

3. Industrie chimique et pétrolière

Dans le secteur de la chimie, une surveillance précise du niveau des liquides permet d'éviter les débordements de substances dangereuses et d'assurer des rapports de mélange corrects. Des systèmes de vision industrielle équipés de caméras robustes (résistantes à la poussière, à l'humidité et aux vapeurs corrosives) inspectent les grands réservoirs ou fûts contenant des acides, des solvants ou des carburants. Par exemple, une raffinerie pétrolière utilise des caméras thermiques en complément des systèmes à lumière visible pour détecter le niveau des liquides dans les réservoirs de stockage à haute température, là où les capteurs traditionnels échouent en raison de la chaleur extrême.

4. Automobile et Aérospatial

Dans la fabrication automobile, la vision industrielle vérifie les niveaux de remplissage des fluides tels que l'huile moteur, le liquide de frein et le liquide de refroidissement dans les composants du véhicule. Par exemple, lors du montage d'un radiateur, les caméras contrôlent que le niveau du liquide de refroidissement respecte les spécifications avant le scellement, évitant ainsi les fuites et garantissant les performances du moteur. Dans le domaine aérospatial, cette technologie inspecte les réservoirs de fluide hydraulique des aéronefs, où la précision est cruciale pour la sécurité.

Avantages par rapport aux méthodes traditionnelles

La vision par machine offre plusieurs avantages clés pour la détection du niveau de liquide :

Mesure Sans Contact : Élimine le risque de contamination, ce qui la rend adaptée aux environnements stériles (par exemple, l'industrie pharmaceutique).

Haute vitesse et précision : Gère les lignes de production rapides et atteint une précision inférieure au millimètre.

Polyvalence : S'adapte à diverses formes, tailles de récipients et types de liquides avec un minimum de reconfiguration.

Intégration des données : Fournit des données en temps réel pour l'optimisation des processus et les rapports de contrôle qualité.

Conclusion

La vision par machine a révolutionné la détection du niveau de liquide en combinant une grande précision, rapidité et flexibilité. En choisissant les bonnes caméras, objectifs et systèmes d'éclairage, les industries peuvent surmonter les limites des méthodes traditionnelles et garantir une qualité de produit constante. De l'embouteillage des boissons à la fabrication aérospatiale, cette technologie continue d'assurer l'efficacité et la fiabilité dans les processus critiques, en en faisant un outil indispensable dans l'automatisation moderne.