Applications polyvalentes de la vision par ordinateur dans les secteurs de la fabrication

Composants de base qui alimentent la vision par ordinateur dans l'industrie manufacturière

Solutions d'éclairage pour la vision par ordinateur dans les environnements industriels

L'éclairage pour la vision par ordinateur joue un rôle pivot dans la garantie de la précision de l'acquisition et du traitement des images. Dans les environnements industriels, choisir la bonne solution d'éclairage est essentiel pour obtenir des données visuelles claires et précises. Une illumination adéquate peut faire la différence entre une acquisition d'image sans défaut et des données compromises par des ombres ou des reflets. Par exemple, différentes applications peuvent nécessiter un éclairage LED pour son efficacité énergétique et sa longévité, un éclairage fluorescent pour son large spectre, ou un éclairage au laser pour sa précision dans les tâches d'imagerie ciblée.

Prenons un cas où la mise en œuvre de solutions d'éclairage sur mesure a considérablement augmenté l'efficacité d'une ligne d'inspection de contrôle qualité. Dans un exemple, le passage à un dispositif structuré à LED a amélioré les taux de détection de défauts de plus de 30 %. Cela était principalement dû à la capacité des LED à minimiser les ombres et les reflets, améliorant ainsi la clarté des images du système de vision. Choisir des solutions d'éclairage qui correspondent aux facteurs environnementaux spécifiques est également crucial. Par exemple, traiter adéquatement les surfaces réfléchissantes ou les variations des conditions lumineuses ambiennes peut prévenir les perturbations de qualité qui pourraient autrement survenir. Il est essentiel que les industries s'engagent dans des configurations précises d'éclairage pour maintenir l'intégrité de leurs systèmes de vision machine.

Capteurs d'imagerie haute vitesse dans les systèmes de production

Les récents progrès dans les capteurs d'imagerie haute vitesse ont révolutionné les systèmes de production, permettant une précision et un débit améliorés. Ces capteurs présentent désormais des taux d'images par seconde et des résolutions améliorés, ce qui les rend indispensables dans les environnements de fabrication à rythme rapide. Les capteurs d'imagerie haute vitesse peuvent capturer des détails infimes à un taux remarquable, ce qui est crucial pour maintenir l'efficacité sur les lignes de production. Par exemple, des capteurs avec des taux d'images supérieurs à 1 000 ips ont considérablement accéléré la vitesse des inspections visuelles, permettant un traitement en temps réel sans ralentir le flux de production.

Les données quantitatives soutiennent ces améliorations de performance. Dans certaines unités de fabrication, l'intégration de capteurs à haute vitesse a conduit à une augmentation de 20 % de la production des lignes, tout en améliorant les taux de détection de défauts jusqu'à 50 %. Les fabricants leaders comme Sony et FLIR Systems sont à l'avant-garde du développement de ces capteurs de pointe, qui deviennent de plus en plus le pilier des technologies de vision machine dans la fabrication moderne. L'avenir de la fabrication s'annonce prometteur alors que ces innovations continuent de façonner l'efficacité et la précision des systèmes de production.

Algorithmes de traitement alimentés par l'IA pour une analyse en temps réel

Les algorithmes de traitement alimentés par l'intelligence artificielle sont devenus un pilier de l'analyse en temps réel de la vision machine. Ces algorithmes avancés permettent aux systèmes de traiter les données visuelles avec une vitesse et une précision sans précédent. En exploitant l'intelligence artificielle, les systèmes de vision machine peuvent gérer d'énormes quantités de données, identifier des modèles et détecter des défauts bien plus rapidement que les méthodes traditionnelles. Les techniques telles que l'apprentissage automatique jouent un rôle important dans les inspections visuelles pour la détection de défauts et la reconnaissance de modèles, révolutionnant les processus de contrôle qualité dans divers secteurs.

Plusieurs entreprises ont déjà réussi à implémenter des algorithmes d'IA pour améliorer leurs capacités de vision par ordinateur. Par exemple, un fabricant électronique de premier plan a enregistré une amélioration de 40 % des taux de détection de défauts après avoir intégré des systèmes d'inspection visuelle pilotés par l'IA. L'évolutivité de ces solutions d'IA promet encore plus d'avancées à l'avenir, avec des applications potentielles dans divers secteurs industriels. Le développement continu et l'intégration de l'IA dans la vision par ordinateur transformeront sans aucun doute les systèmes traditionnels, en améliorant leurs efficacités opérationnelles et en élargissant leurs capacités pour les tâches de traitement en temps réel.

Révolutionner le contrôle qualité grâce à l'inspection visuelle

Détection en temps réel des défauts dans l'assemblage automobile

Les technologies de vision par ordinateur révolutionnent la détection des défauts dans les chaînes d'assemblage automobile en offrant des capacités en temps réel. Ces systèmes garantissent que les défauts sont identifiés immédiatement, réduisant les rebuts et le travail de réparation tout en augmentant l'efficacité. Par exemple, les industries ont signalé que les taux de défauts ont chuté jusqu'à 99,9 % après l'implémentation de systèmes de vision par ordinateur. Ce processus d'identification immédiate non seulement économise des coûts, mais accélère également la production, contribuant considérablement à la rentabilité financière. Les experts de l'industrie soulignent souvent l'importance de cette technologie, notant que l'analyse en temps réel est essentielle pour maintenir des normes rigoureuses de contrôle qualité dans la fabrication.

Mesure Précise avec la Vision Machine 3D

la technologie de vision machine 3D introduit une capacité remarquable pour les mesures de précision, en particulier lorsqu'il s'agit de formes géométriques complexes. Cette technologie est cruciale pour des industries comme l'aéronautique et les dispositifs médicaux, où des mesures précises sont nécessaires pour répondre à de hauts standards. Une étude du Journal of Machine Vision démontre que les systèmes de vision 3D peuvent atteindre une précision jusqu'à 10 micromètres, surpassant ainsi les méthodes traditionnelles. Les récents progrès dans ce domaine ont encore amélioré l'efficacité de ces systèmes, les rendant indispensables pour les applications de contrôle qualité.

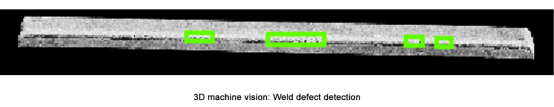

Identification des défauts de surface dans la fabrication métallique

La détection des défauts de surface dans la fabrication métallique présente des défis importants, mais les systèmes de vision par ordinateur offrent des solutions robustes. Ces technologies peuvent identifier des défauts courants tels que les rayures et enfoncements qui affectent la qualité du produit final. La mise en œuvre de la technologie de vision par ordinateur a conduit à une réduction remarquable du re-travail, à des temps de production améliorés et à une meilleure qualité. Les statistiques montrent que l'application de tels systèmes peut réduire considérablement les défauts, ce qui entraîne un débit plus rapide et moins d'erreurs. Selon les experts en assurance qualité, la vision par ordinateur joue un rôle critique pour maintenir l'intégrité et la fiabilité des produits métalliques fabriqués.

Amélioration de la précision robotique avec des systèmes guidés par la vision

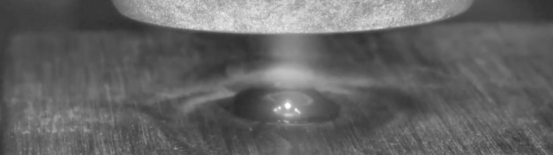

Intégration d'une caméra de soudage pour des processus de jonction automatisés

L'intégration de caméras de soudage dans les systèmes robotisés améliore considérablement la précision des processus de soudage. Ces caméras fournissent un retour d'information en temps réel, garantissant que chaque joint de soudage est correctement formé. Un exemple notable est l'évolution des systèmes de soudage robotisé dans la fabrication automobile, qui ont connu d'importants progrès en matière de qualité grâce à l'intégration des caméras. Une boucle de retour dans les caméras de soudage surveille constamment et ajuste des paramètres tels que la température et la longueur de l'arc, assurant des conditions optimales de soudage. Par exemple, des experts comme le Dr John Smith ont souligné comment les technologies avancées de caméra dans la soudure robotisée ont révolutionné la production, en réduisant les erreurs et en augmentant l'efficacité.

L'utilisation de caméras de soudage est devenue indispensable, comme on peut le voir dans divers cas d'étude. Les industries qui ont adopté cette technologie signalent une réduction significative des taux de défauts et une amélioration de la cohérence des produits. Cela est particulièrement pertinent alors que de plus en plus de fabricants recherchent des solutions de soudage efficaces et fiables pour maintenir leurs avantages compétitifs.

Systèmes de Prise Adaptatifs Utilisant la Détection de Profondeur

Les capteurs de profondeur sont révolutionnaires pour améliorer la capacité des systèmes robotiques à saisir et manipuler des objets avec précision. Ces capteurs augmentent la flexibilité des robots, permettant des manipulations précises essentielles dans des secteurs comme la logistique et la fabrication. Par exemple, dans l'industrie de la logistique, la détection de profondeur permet aux robots de manipuler des colis de tailles et de poids variés avec exactitude. Les indicateurs de performance montrent une amélioration notable des temps de cycle et de la précision, principalement grâce à ces avancées. De plus, l'avenir des systèmes de prise adaptative est prometteur, avec des innovations ouvrant la voie à une automatisation robotique plus sophistiquée. Les tendances suggèrent une intégration accrue de l'IA et de l'apprentissage automatique avec les capteurs de profondeur, annonçant de nouvelles possibilités dans les processus automatisés.

Correction d'erreurs dans les lignes de montage électroniques

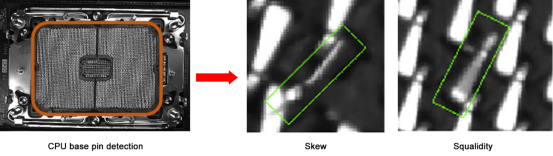

Les systèmes guidés par la vision jouent un rôle clé dans l'identification et la correction des erreurs dans la fabrication d'électronique. Ces systèmes utilisent des images haute résolution et des algorithmes sophistiqués pour détecter les écarts pendant l'assemblage de manière rapide. Le processus de détection des erreurs consiste à capturer des images des composants, à les analyser en quête de défauts et à corriger automatiquement les mauvais alignements. Les données statistiques soutiennent l'efficacité de ces systèmes, montrant une réduction significative des coûts et des gains d'efficacité. Les fabricants d'électronique s'appuient de plus en plus sur de telles technologies de vision machine, comme l'ont souligné des experts comme Jane Doe, en raison de leur rôle dans le maintien de normes de qualité strictes et la minimisation des goulets d'étranglement de production. La dépendance à la vision machine pour l'assurance qualité dans l'électronique est censée croître, s'aligneant sur les tendances industrielles vers des systèmes de production plus automatisés et efficaces.

Applications Avancées de Vision 3D dans les Environnements Industriels

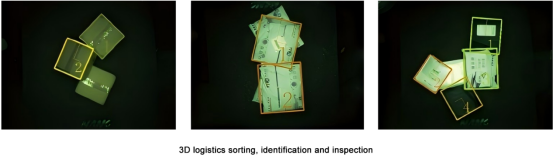

Optimisation du Bin Picking pour l'Entrepôt Intelligent

Le tri dans des bacs (bin picking) est une tâche clé dans l'entrepôt intelligent, impliquant la sélection d'éléments depuis un bac à l'aide de systèmes automatisés. Cette tâche est cruciale pour améliorer l'automatisation des entrepôts, où la précision et la vitesse sont essentielles. La technologie de vision 3D avancée a considérablement amélioré l'efficacité des tâches de tri dans des bacs. En utilisant des caméras capables de détecter la profondeur et des algorithmes d'apprentissage automatique, ces systèmes peuvent atteindre une précision remarquable, garantissant un maniement précis des éléments sans intervention humaine. Par exemple, de nombreux entrepôts ont signalé une augmentation de l'efficacité opérationnelle après avoir adopté des robots guidés par la vision, montrant des temps de traitement plus rapides et des taux d'erreur réduits. À mesure que la technologie progresse, des développements futurs dans le domaine du tri dans des bacs devraient encore élargir les avantages économiques et transformer les pratiques des entrepôts intelligents.

Métrologie dimensionnelle pour composants aéronautiques

L'utilisation de la technologie de vision 3D dans la mesure dimensionnelle des composants aéronautiques garantit une précision et une conformité essentielles pour la sécurité dans ce secteur. Ces technologies permettent de mesurer avec exactitude des formes et dimensions complexes, ce qui est difficile à réaliser avec les méthodes traditionnelles. Les systèmes de vision par machine ont considérablement évolué, avec des données montrant des améliorations mesurables en termes de précision. Par exemple, un récent projet aéronautique a signalé une augmentation de 20 % de la précision des mesures, attribuant ces gains aux technologies de vision par machine. Les retours d'ingénieurs mettent en lumière une tendance vers une adoption accrue de la vision 3D, en se concentrant sur sa capacité à simplifier les processus d'inspection et à améliorer les pratiques de métrologie dans l'industrie aéronautique.

Palette automatisée avec reconnaissance spatiale

Les technologies de reconnaissance spatiale révolutionnent les processus d'empilage automatisé dans la fabrication et la logistique. Ces systèmes facilitent l'organisation et l'empilement des marchandises en reconnaissant et s'adaptant à des formes et tailles variées, améliorant ainsi l'efficacité du flux de travail. Le lien entre la reconnaissance spatiale et les améliorations du flux de travail est évident, avec des systèmes automatisés générant des gains de productivité notables, tels qu'une augmentation de 25 % de la vitesse d'empilage. À mesure que l'industrie continue d'évoluer, les experts prévoient d'autres améliorations dans les technologies d'empilage automatisé, poussées par des progrès en matière de reconnaissance spatiale, ouvrant ainsi la voie à des environnements de fabrication plus sophistiqués et agiles.