Que signifient les caractéristiques chromatiques dans l'éclairage de la vision industrielle ?

Dans les systèmes de vision industrielle, le choix et la configuration des sources lumineuses influencent de manière critique la qualité des images et les résultats analytiques. Les caractéristiques chromatiques – notamment la chromaticité, la température de couleur, la température de couleur corrélée (CCT) et l'indice de rendu colorimétrique (IRC) – influencent fondamentalement les performances d'imagerie. Voici une explication détaillée de ces propriétés ainsi que leur importance dans les applications industrielles de vision.

Chromatique : L'essence de la couleur de la lumière

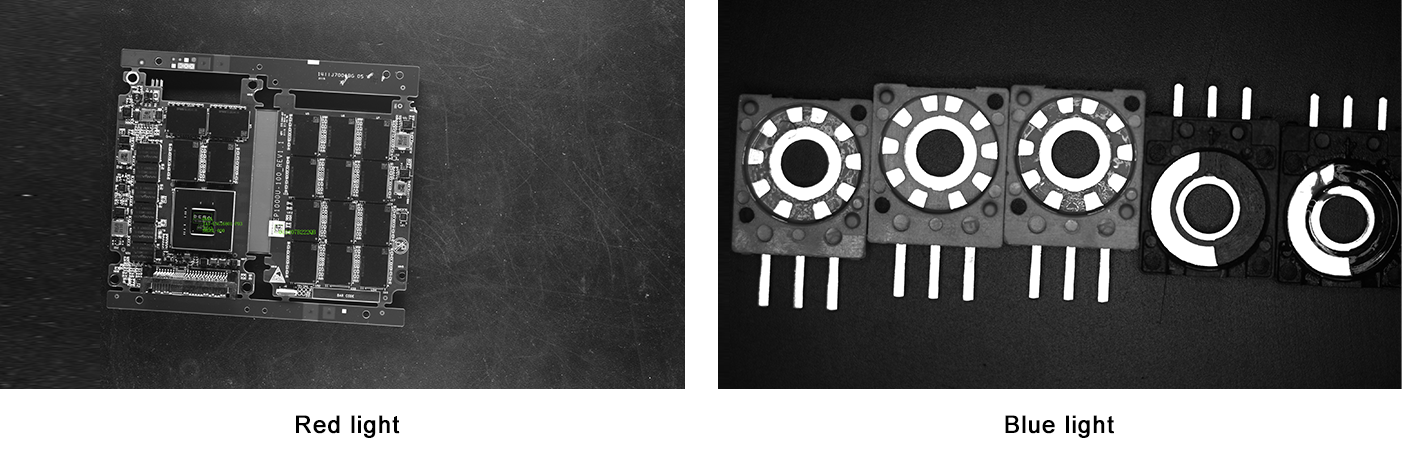

La chromaticité définit la couleur intrinsèque émise par une source lumineuse. Des propriétés chromatiques différentes produisent des effets visuels distincts qui affectent directement le contraste, la netteté et la fidélité des couleurs de l'image. Par exemple :

○ Dans l'inspection des défauts de surface, une chromaticité sélectionnée stratégiquement améliore la visibilité des rayures ou contaminants par rapport aux textures d'arrière-plan.

○ La lumière rouge (620–750 nm) améliore le contraste pour inspecter les pistes en cuivre sur les cartes PCB.

○ La lumière bleue (450–495 nm) met en évidence la topographie des surfaces lors de la numérisation 3D des pièces.

Un réglage précis de la chromaticité permet aux ingénieurs de « programmer » le contraste optique pour des matériaux ou des défauts spécifiques.

Température de couleur : La signature thermique de la lumière

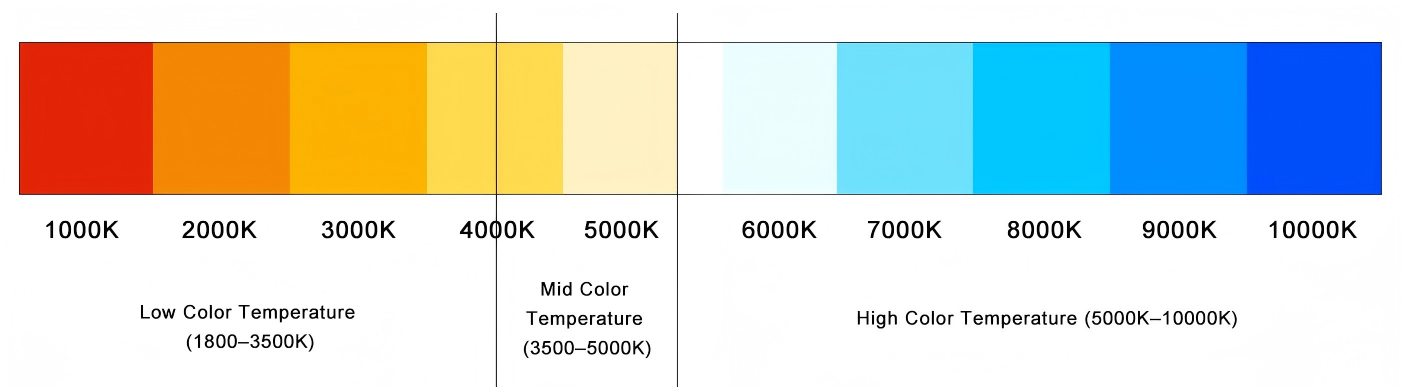

Mesurée en Kelvin (K), la température de couleur décrit la chaleur ou la froideur visuelle d'une source lumineuse en comparant son teinte à celle d'un radiateur noir théorique chauffé à cette température :

○ Basse température de couleur (1 800–3 500 K) :

Teintes rougeâtres/jaunes (ex. : lampes halogènes). Crée un environnement d'imagerie « chaud » idéal pour réduire l'éblouissement sur les surfaces réfléchissantes.

○ Température de couleur moyenne (3 500–5 000 K) :

Blanc neutre (ex. : LED lumière du jour). Équilibre précision des couleurs et contraste pour les tâches d'inspection générales.

○ Température de couleur élevée (5 000 K–10 000 K) :

Bleu-blanc (par exemple, arcs au xénon). Fournit un éclairage haute énergie pour l'imagerie à grande vitesse ou la détection de fluorescence.

Conseil d'application : L'inspection des wafers semi-conducteurs utilise souvent un éclairage de 5 600 K afin de correspondre aux conditions ambiantes des salles propres, évitant ainsi les artefacts liés au décalage de couleur.

Température de couleur corrélée (CCT) : Un pont entre les deux

Les sources lumineuses non thermiques telles que les tubes fluorescents ou les LED ne possèdent pas de courbes réelles de rayonnement du corps noir. La CCT indique la température de couleur perçue en alignant des spectres discontinus sur l'équivalent du corps noir le plus proche :

○ Essentiel pour garantir une interprétation cohérente des couleurs sous :

Environnements d'éclairage multi-sources

Anciens appareils fluorescents dans les usines

○ Les systèmes de vision modernes utilisent l'étalonnage CCT pour maintenir la précision des couleurs lors de l'intégration d'éclairages hybrides.

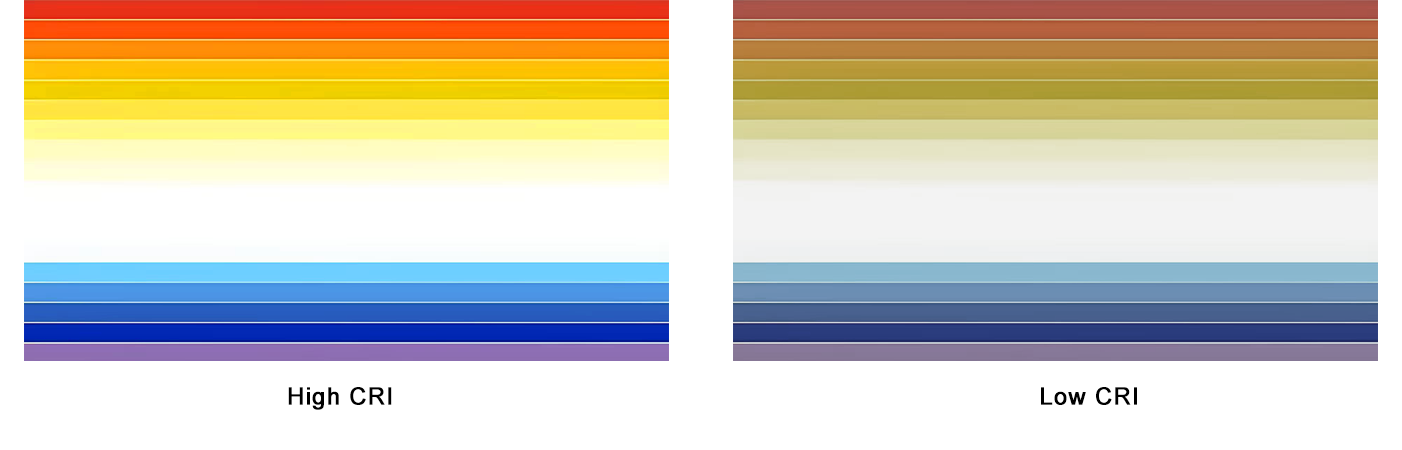

Indice de rendu de couleur (CRI) : La métrique de fidélité

L'IRC quantifie la capacité d'une source lumineuse à révéler les vraies couleurs d'un objet par rapport à la lumière du jour naturelle (IRC=100). Échelle : 0–100.

○ IRC élevé (>90) :

Essentiel pour les applications de correspondance des couleurs (par exemple, vérification de la peinture automobile, tri de pilules pharmaceutiques).

○ IRC faible (<80) :

Provoque une distorsion des couleurs (par exemple, un élément rouge apparaît marron).

Impact sur l'industrie : Les classificateurs de denrées alimentaires nécessitent un éclairage avec un IRC≥95 pour détecter précisément la maturité ou la contamination des produits.

Conclusion : L'éclairage comme outil analytique

En vision industrielle, l'éclairage dépasse simplement l'éclairage — c'est une solution conçue pour l'extraction d'informations. Principes clés de mise en œuvre :

○ Privilégier un IRC >90 et une CCT contrôlée pour les tâches critiques liées aux couleurs

○ Déployer des sources froides (LED) pour la stabilité et la réduction des coûts d'exploitation

○ Utiliser des photomètres pour standardiser les conditions d'éclairage

○ Faire correspondre la chromaticité aux réponses optiques des matériaux cibles

Un éclairage précis transforme les pixels bruts en données exploitables. À mesure que l'imagerie hyperspectrale progresse, la maîtrise de ces fondamentaux reste essentielle pour une automatisation fiable.