Pourquoi est-il difficile pour la vision par ordinateur d'atteindre un contrôle dimensionnel à haute précision ?

Dans le paysage en rapide évolution de l'automatisation industrielle et du contrôle qualité, la vision par ordinateur est apparue comme un outil puissant pour diverses tâches d'inspection. Cependant, malgré ses nombreux avantages, atteindre une inspection dimensionnelle haute précision reste un défi considérable. Cet article explore les principales raisons de la difficulté à obtenir des mesures dimensionnelles précises à travers la vision par ordinateur.

Contraintes liées au matériel

Les composants matériels d'un système de vision par ordinateur, y compris les caméras et les objectifs, imposent des limitations inhérentes à la précision. Les caméras à faible résolution ne peuvent pas capturer les détails fins des objets, ce qui entraîne des calculs de dimensions inexactes. Même avec des caméras à haute résolution, la taille du pixel est un facteur crucial. Des pixels plus petits peuvent théoriquement fournir des images plus détaillées, mais ils réduisent également la quantité de lumière capturée par pixel, augmentant ainsi le bruit de l'image. Ce bruit peut déformer les bords des objets, rendant difficile la définition précise de leurs limites.

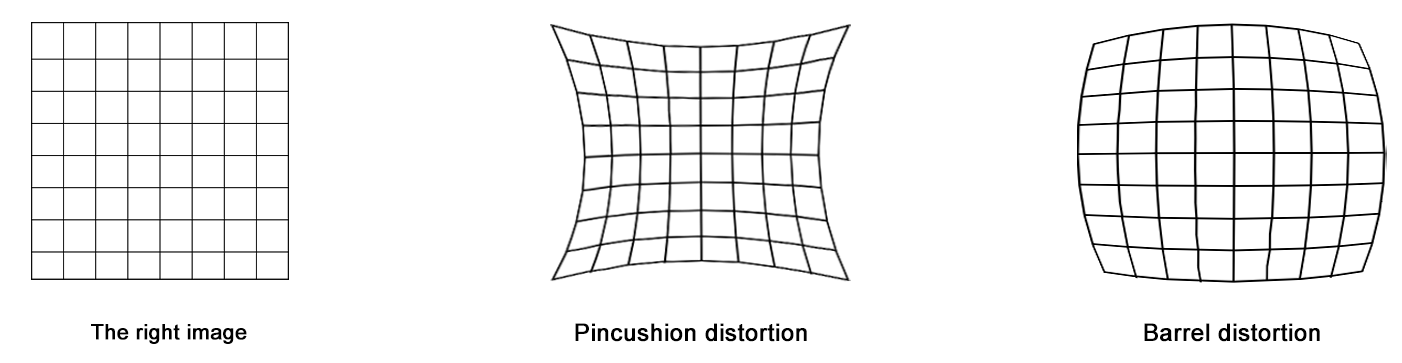

Les lentilles industrielles jouent également un rôle crucial dans la précision de la vision par machine. Les distorsions géométriques, telles que la distorsion en baril et en coussin, sont courantes dans les lentilles. Ces distorsions font que des lignes droites dans le monde réel apparaissent courbées sur les images capturées, ce qui peut affecter considérablement la précision de la mesure des dimensions. De plus, les lentilles peuvent souffrir d'aberration chromatique, où différentes longueurs d'onde de la lumière sont focalisées à des points différents, entraînant une frange colorée autour des objets et dégradant encore davantage la précision des mesures. Corriger ces imperfections de lentille nécessite des procédures de calibration complexes, et atteindre une correction parfaite sur l'ensemble du champ de vision est extrêmement difficile.

Limitations physiques de l'optique

Les principes physiques de l'optique présentent des obstacles fondamentaux à l'inspection dimensionnelle haute - précision en vision par ordinateur. La diffraction de la lumière est un problème majeur. Selon les lois de l'optique, lorsque la lumière passe par de petites ouvertures ou autour de petits objets, elle se diffracte, ce qui fait flou sur les bords de l'image de l'objet. Dans le cas de l'inspection de petites pièces, cet effet de diffraction peut rendre impossible de distinguer précisément des caractéristiques espacées de manière proche, entraînant des erreurs dans la mesure des dimensions.

Une autre limitation optique est la faible profondeur de champ. En vision par machine, si l'objet a des formes tridimensionnelles complexes ou s'il y a des variations dans la position de l'objet par rapport à la caméra, certaines parties de l'objet peuvent être hors de focus. Ce flou hors de focus peut déformer l'apparence de l'objet, rendant difficile la mesure précise des dimensions. Ajuster la profondeur de champ implique souvent des compromis ; augmenter la profondeur de champ peut réduire la résolution, tandis que l'augmentation de la résolution peut restreindre la profondeur de champ.

Interférences environnementales

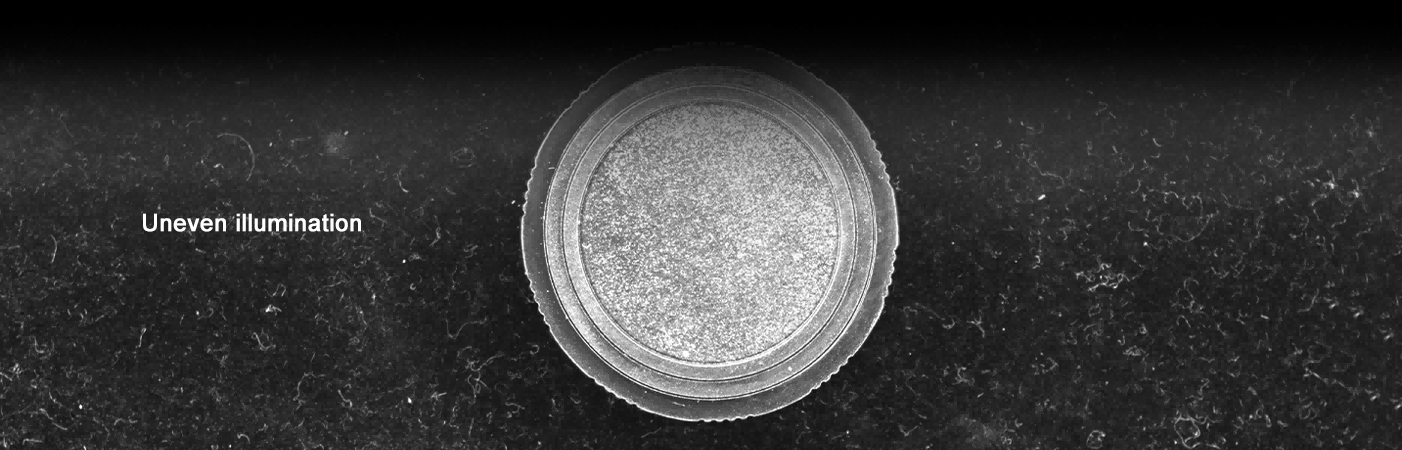

L'environnement dans lequel fonctionnent les systèmes de vision par ordinateur peut avoir un impact profond sur la précision de l'inspection des dimensions. Les conditions d'éclairage sont très variables et critiques. Les variations de l'intensité, de la direction et de la température de couleur de l'éclairage peuvent modifier l'apparence des objets sur les images. Par exemple, un éclairage inégal peut créer des ombres sur l'objet, qui pourraient être interprétées à tort comme faisant partie de la forme de l'objet, entraînant des calculs erronés des dimensions. Les surfaces réfléchissantes de l'objet peuvent également provoquer des reflets, qui peuvent saturer le capteur de la caméra et masquer des caractéristiques importantes.

La température ambiante et l'humidité peuvent également affecter les performances des systèmes de vision par ordinateur. Les variations de température peuvent provoquer une dilatation ou une contraction thermique à la fois de l'objet inspecté et des composants matériels du système de vision, entraînant des changements dimensionnels. L'humidité peut provoquer la condensation sur les lentilles ou d'autres composants optiques, dégradant ainsi la qualité des images et la précision des mesures.

Platitude de l'objet - Défis induits

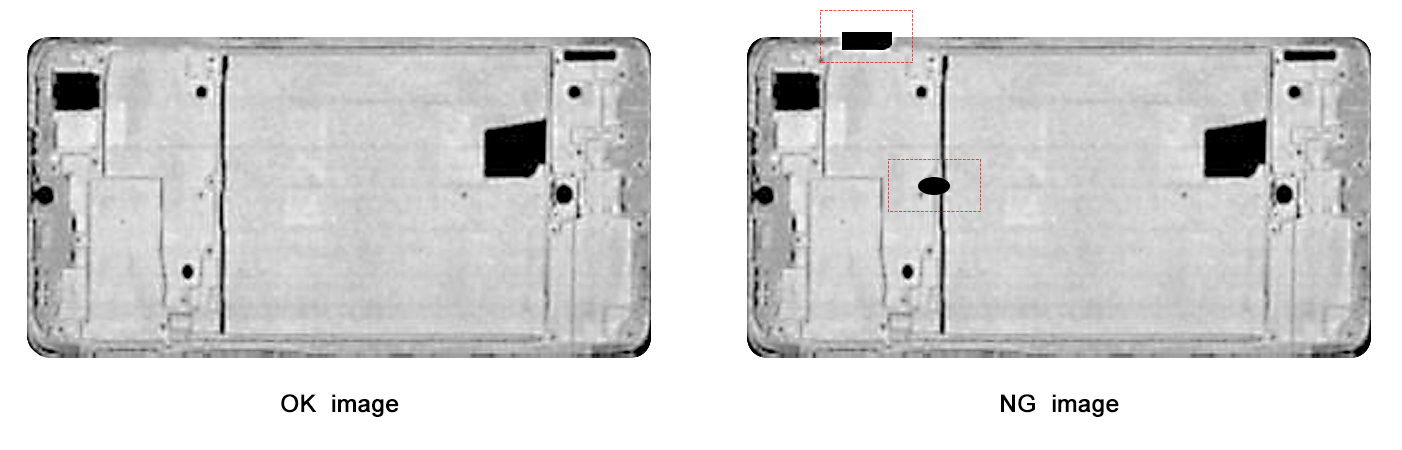

La platitude d'un objet est un facteur souvent négligé mais significatif qui entrave la précision de l'inspection dimensionnelle basée sur la vision machine. Lorsque la surface d'un objet est inégale, l'interaction entre la lumière et l'objet devient imprévisible. Dans les zones avec des bosses ou des creux, la réflexion de la lumière s'écarte du schéma attendu. Au lieu de refléter la lumière dans une direction cohérente vers l'appareil photo, les surfaces inégales dispersent la lumière, créant des points lumineux et des ombres qui ne correspondent pas à la géométrie réelle de l'objet. Ces motifs d'éclairage incohérents peuvent induire en erreur les algorithmes de détection de contours, les amenant à identifier incorrectement les limites de l'objet. Par exemple, une petite saillie sur une surface autrement plate peut être prise pour une caractéristique distincte, entraînant des mesures de dimensions exagérées.

De plus, dans les systèmes de vision machine 3D qui reposent sur des techniques comme la projection de lumière structurée ou l'appariement stéréoscopique, une surface inégale perturbe les processus fondamentaux de perception de la profondeur. Avec la lumière structurée, les motifs projetés sont déformés sur une surface irrégulière, ce qui rend difficile de décoder avec précision les informations de profondeur. En vision stéréoscopique, les variations de la planéité de la surface peuvent entraîner des erreurs dans l'appariement des points correspondants entre les deux vues caméra, car les irrégularités créent des disparités qui ne reflètent pas les vraies distances. Par conséquent, reconstituer la forme 3D de l'objet avec une grande précision devient une tâche ardue, impactant directement l'exactitude de l'inspection des dimensions.

Limitations algorithmiques et logicielles

Les algorithmes et logiciels utilisés dans la vision par ordinateur pour l'inspection dimensionnelle ont leur propre ensemble de défis. La détection de contours, étape fondamentale pour déterminer les dimensions des objets, est souvent complexe et sujette aux erreurs. Les différents algorithmes de détection de contours, tels que Canny, Sobel ou Laplacien, ont leurs propres forces et faiblesses. Le bruit dans l'image peut entraîner la détection de faux contours, tandis que les objets à faible contraste peuvent entraîner des contours manquants.

De plus, ajuster précisément des modèles géométriques aux contours détectés pour calculer les dimensions est une tâche difficile. Les objets peuvent avoir des formes irrégulières, des défauts de surface ou des variations de texture, ce qui peut confondre les algorithmes. De plus, traiter des objets avec des géométries complexes en trois dimensions nécessite des algorithmes avancés de reconstruction 3D, qui sont coûteux en termes de calcul et souvent insuffisamment précis.

En conclusion, la difficulté de réaliser des inspections dimensionnelles à haute précision avec la vision par ordinateur provient d'une combinaison de limitations matérielles, de contraintes optiques, d'interférences environnementales, de problèmes liés à la planéité de l'objet et de défis algorithmiques et logiciels. Surmonter ces obstacles nécessite une recherche et un développement continus dans plusieurs domaines, y compris l'optique, l'électronique, l'informatique et la science des matériaux. En résolvant ces problèmes, nous pouvons améliorer la précision et la fiabilité des systèmes de vision par ordinateur pour les inspections dimensionnelles, leur permettant ainsi de répondre aux exigences de plus en plus strictes des applications industrielles modernes.