मशीन विज़न कैमरा गाइड: औद्योगिक निरीक्षण के लिए सही कैमरा चुनने का तरीका

मुख्य मशीन विज़न कैमरा विशिष्टताएँ जो निरीक्षण सटीकता को निर्धारित करती हैं

रिज़ॉल्यूशन और पिक्सेल आकार: फील्ड-ऑफ-व्यू और लेंस सीमाओं के साथ विस्तार के पकड़ का संतुलन

बेहतर रिज़ॉल्यूशन निरीक्षकों को 1.5 माइक्रॉन जितने छोटे दोषों को ढूंढने में सक्षम बनाता है, जो तब बहुत मायने रखता है जब यह जांच रहे हों कि PCB पैड ठीक से संरेखित हैं या नहीं। आजकल, 20 मेगापिक्सेल से अधिक वाले सेंसर उन समस्याओं को पकड़ सकते हैं जो अनजाने में छूट जाएंगी कैमरों कम रिज़ॉल्यूशन के साथ। लेकिन रिज़ॉल्यूशन के मामले में हमेशा कोई न कोई समस्या होती है। लगभग 3.45 से 9 माइक्रोन तक के बड़े पिक्सेल वास्तव में कैमरों को अधिक प्रकाश एकत्र करने में मदद करते हैं, लेकिन इसके बदले में विस्तार की स्पष्टता कम हो जाती है। और फिर यह सवाल भी है कि एक साथ कितने क्षेत्र को देखने की आवश्यकता है, जो सीधे तौर पर यह निर्धारित करता है कि किस प्रकार के सेंसर और लेंस एक साथ सबसे अच्छा काम करते हैं। कई लोग एक महंगे उच्च-मेगापिक्सेल सेंसर को सस्ते या बहुत छोटे लेंस पर लगाने की गलती करते हैं, और अचानक लेंस ही कमजोर कड़ी बन जाता है, न कि कैमरा स्वयं। बड़े निरीक्षण क्षेत्रों को देखते समय, कोई भी व्यक्ति केवल एक घटक पर ध्यान केंद्रित करके अच्छे परिणाम नहीं प्राप्त करता। पूरी प्रणाली को शुरू से ही साथ मिलकर काम करने की आवश्यकता होती है।

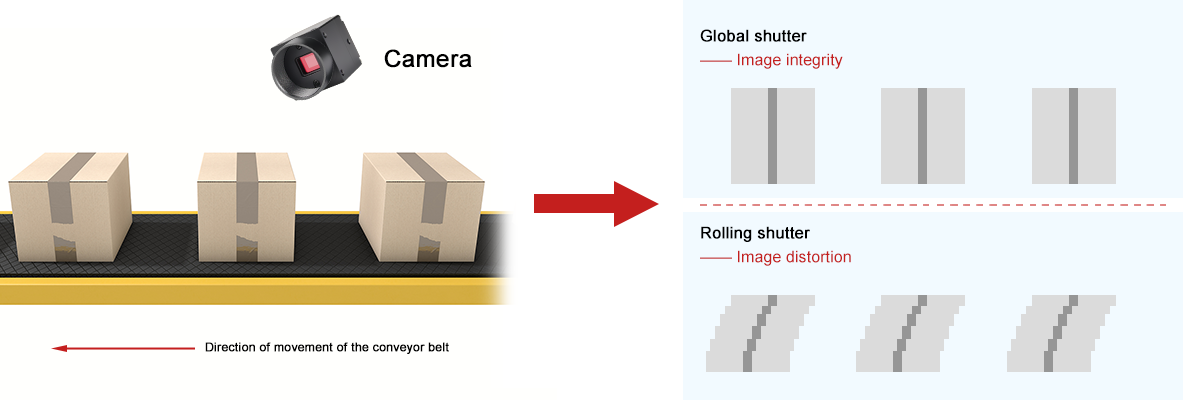

फ्रेम दर और शटर प्रकार: उच्च-गति उत्पादन लाइनों में गति धुंधलापन को खत्म करना

उन उच्च गति वाले कन्वेयर बेल्ट पर विकृति-मुक्त इमेजिंग के लिए, जो 5 मीटर प्रति सेकंड या उससे अधिक तेज गति से चलते हैं, ग्लोबल शटर एक आवश्यक समाधान बन जाता है क्योंकि वे पूरे फ्रेम को एक साथ कैप्चर करते हैं। रोलिंग शटर तेजी से गतिमान वस्तुओं के साथ पकड़ नहीं बना पाते और तिरछी छवियाँ बनाने की प्रवृत्ति रखते हैं। जब यह निर्णय लेने की बात आती है कि हमें कितनी फ्रेम दर की आवश्यकता है, तो मूल रूप से गतिमान भागों की गति को उस दोष के आकार से विभाजित करें जिसे पहचानने की आवश्यकता होती है। मान लीजिए कोई व्यक्ति 0.1 मिलीमीटर के दोष को पहचानना चाहता है, जबकि वस्तुएँ 3 मीटर प्रति सेकंड की गति से आगे बढ़ रही हों। इसकी गणना करने पर कम से कम 300 फ्रेम प्रति सेकंड की आवश्यकता पड़ती है। लगभग प्रति घंटे 20 हजार उत्पादों के संसाधन वाली निर्माण लाइनों को आमतौर पर महत्वपूर्ण जांच के दौरान गति को पूरी तरह रोकने के लिए माइक्रोसेकंड में मापे गए एक्सपोज़र समय के साथ 500 फ्रेम प्रति सेकंड से अधिक की आवश्यकता होती है। ऐसी चीजों के बारे में सोचें जैसे बोतल के ढक्कन के थ्रेड को सही ढंग से सुनिश्चित करना या वेल्ड सीम को सटीक रूप से ट्रैक करना। स्थिति को सही ढंग से प्राप्त करना महत्वपूर्ण है क्योंकि थोड़ी सी भी गलत संरेखण दोष को पकड़ने या पूरी तरह से याद करने के बीच का अंतर हो सकता है।

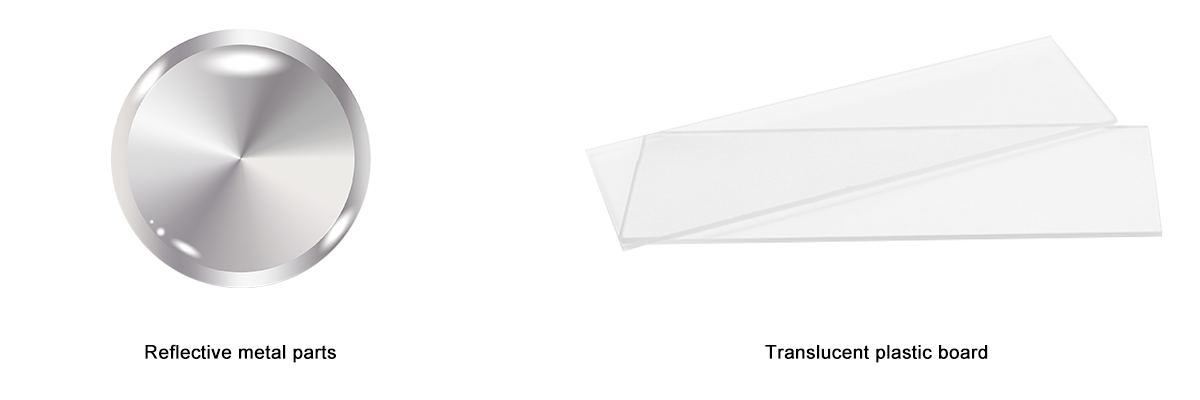

डायनेमिक रेंज और क्वांटम दक्षता: दोष का पता लगाने के लिए कंट्रास्ट और कम प्रकाश संवेदनशीलता को अधिकतम करना

कैमरे जिनमें कम से कम 120 डीबी की डायनेमिक रेंज होती है, वे उन जटिल परावर्तकता अंतरों को कैप्चर कर सकते हैं जिन्हें हम अक्सर याद कर देते हैं—उदाहरण के तौर पर चमकदार धातु और पीछे से प्रकाशित पारदर्शी प्लास्टिक्स को हाइलाइट्स को ओवरएक्सपोज या छाया में शोर के बिना कैसे संभालते हैं। जब ऐसे कैमरे 80% से अधिक क्वांटम दक्षता वाले सेंसर (जो बैक-इल्यूमिनेटेड CMOS तकनीक के साथ संभव है) के साथ जुड़े होते हैं, तो गेन बढ़ाकर ग्रेनी झलक पैदा किए बिना ही ये कैमरे कम प्रकाश में आश्चर्यजनक रूप से अच्छा प्रदर्शन करते हैं। छिपे हुए दोषों के लिए संयुक्त सामग्री को देखने पर वास्तविक जादू दिखाई देता है। प्रकाश के अवशोषण में होने वाले छोटे परिवर्तन सामग्री के भीतर खाली जगहों की ओर इशारा करते हैं। ऑटोमोटिव निर्माता इसे विशेष रूप से उपयोगी पाते हैं। उन्हें उत्पादन के दौरान फैक्ट्री की रोशनी के झिलमिलाने या तीव्रता बदलने पर भी कार की पेंट पर 5% परावर्तकता अंतर जैसे छोटे सौंदर्य संबंधी मुद्दों को ढूंढने की आवश्यकता होती है।

सामग्री और तरंग दैर्ध्य आवश्यकताओं के अनुरूप मशीन विज़न कैमरा सेंसर तकनीक का मिलान करना

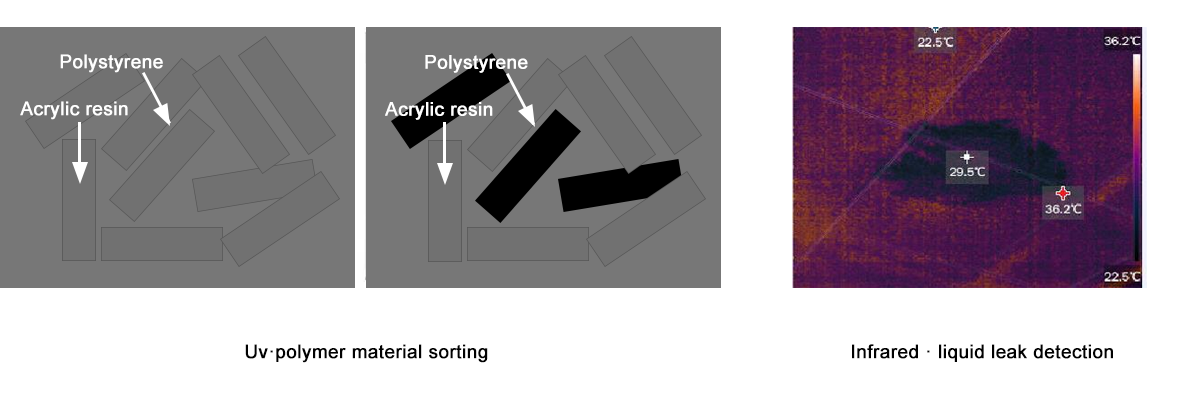

दृश्यमान, पराबैंगनी (UV) और SWIR सेंसर: जब सतह के नीचे दोषों की पहचान के लिए दृश्य स्पेक्ट्रम से परे इमेजिंग की आवश्यकता हो

नियमित दृश्य प्रकाश सेंसर सतहों की जांच के लिए बहुत अच्छा काम करते हैं, लेकिन प्लास्टिक, संयुक्त भागों या सिलिकॉन घटकों जैसी सामग्री के नीचे छिपी वस्तुओं को देखने में असफल रहते हैं। 200 से 400 नैनोमीटर की सीमा में यूवी सेंसर उन सामग्रियों को उत्तेजित करके सूक्ष्म दरारों और प्रकाशमान पदार्थों का पता लगाते हैं जिनकी वे स्कैनिंग करते हैं। इस बीच, 900 से 2500 नैनोमीटर तरंग दैर्ध्य के बीच काम करने वाले शॉर्ट वेव इंफ्रारेड (SWIR) सेंसर अस्पष्ट प्लास्टिक और सिलिकॉन वेफर्स के भीतर तक देख सकते हैं ताकि पानी के अंदर घुसने, परतों के अलग होने या तापमान में भिन्नता जैसी समस्याओं का पता चल सके जो भविष्य में समस्या पैदा कर सकती हैं। पिछले साल प्रकाशित एक अध्ययन में दिखाया गया कि दवा पैकेजिंग में मानक प्रकाश विधियों की तुलना में इन SWIR सेंसरों द्वारा लगभग 40% अधिक छिपे दोष पाए गए। निष्कर्ष यह है कि विभिन्न सामग्रियों द्वारा प्रकाश के अवशोषण के तरीके के साथ सेंसर के तरंग दैर्ध्य को संरेखित करना गंभीर समस्याओं को बड़ी परेशानी बनने से पहले पकड़ने में सबसे महत्वपूर्ण भूमिका निभाता है।

एकवर्णीय बनाम रंगीन सेंसर: औद्योगिक गुणवत्ता आश्वासन के लिए संवेदनशीलता, गति और स्पेक्ट्रल विश्वसनीयता में व्यापार-ऑफ़

काले और सफेद सेंसर आमतौर पर अपने रंगीन समकक्षों की तुलना में लगभग 60 प्रतिशत बेहतर क्वांटम दक्षता प्रदान करते हैं, क्योंकि उनमें बेयर फ़िल्टर नहीं होते जो प्रकाश को अवशोषित करते हैं। इसका अर्थ है कि वे छवियों को तेज़ी से कैप्चर कर सकते हैं और मंद प्रकाश स्थितियों में बहुत बेहतर ढंग से काम कर सकते हैं। धातु की सतहों पर सूक्ष्म खरोंच या तेजी से चलने वाली बोतलबंदी प्रक्रियाओं में छोटे दोषों का पता लगाने के लिए इन लाभों को आदर्श बनाया जाता है। गुणवत्ता जांच के लिए वास्तविक रंग महत्वपूर्ण होने पर ही रंगीन सेंसर वास्तव में प्रासंगिक होते हैं, जैसे यह सुनिश्चित करना कि गोलियों पर आवरण सुसंगत हैं या अलग-अलग पैनलों पर कार की पेंट सही लग रही है। लेकिन रंगीन सेंसरों के साथ एक समस्या भी है। उनकी डेमोज़ेइकिंग प्रक्रिया देरी करती है और व्यवहार में वास्तव में संकल्प और संवेदनशीलता दोनों को कम कर देती है। परिणामस्वरूप, कई सुविधाओं में गलत अस्वीकृति की संख्या बढ़ जाती है। रंग के महत्वहीन होने वाले अधिकांश निरीक्षण कार्यों के लिए, एकरंगे विन्यास के साथ रहने से भूरे रंग के स्वर में चीजों को सटीक रखा जा सकता है, जबकि समग्र निरीक्षण गति में वृद्धि होती है और त्रुटियों में कमी आती है।

एरिया स्कैन बनाम लाइन स्कैन मशीन विजन कैमरे: भाग की ज्यामिति और गति प्रोफ़ाइल के आधार पर चयन

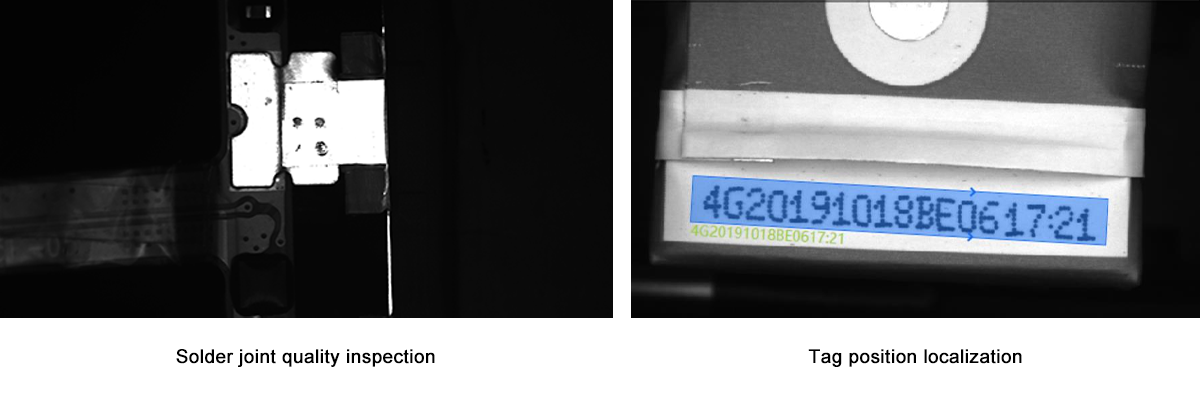

एरिया स्कैन का चयन कब करें: जटिल 2D विशेषताओं वाले स्थिर या अस्थायी भाग

क्षेत्र स्कैन कैमरे एक साथ पूरी छवियाँ लेते हैं, जिससे वे उन भागों की जांच के लिए उत्तम होते हैं जो बहुत अधिक नहीं चलते या केवल तब चलते हैं जब विस्तृत 2D विश्लेषण की आवश्यकता होती है। उदाहरण के लिए मुद्रित सर्किट बोर्ड पर सोल्डर जोड़ों का निरीक्षण, लेबलों के सही स्थान की पुष्टि करना, या कई विशेषताओं वाले घटकों को संरेखित करना। ये कैमरे एक ही शॉट में कई अलग-अलग पहलुओं की जांच कर सकते हैं, इसलिए वे इलेक्ट्रॉनिक्स निर्माण में सामान्य बैच उत्पादन सेटिंग्स में अच्छी तरह से काम करते हैं जहां अल्प विराम छवियों को स्पष्ट बनाने की अनुमति देते हैं। हालांकि यदि भाग थोड़ा चलते हैं तो धुंधली छवियों को रोकने के लिए समय समायोजन अभी भी महत्वपूर्ण है। लेकिन इन सीमाओं के बावजूद, क्षेत्र स्कैन प्रणाली जटिल आकृतियों और अनियमित पैटर्न को संभालने के लिए अत्यंत बहुमुखी बनी हुई है जो मानक दोहराव डिज़ाइन का अनुसरण नहीं करते।

लाइन स्कैन का चयन कब करें: निरंतर वेब, कन्वेयर या घूर्णन बेलन निरीक्षण

लाइन स्कैन कैमरों को विशेष रूप से उन अनुप्रयोगों के लिए डिज़ाइन किया गया था जहाँ चीजें लगातार गति में रहती हैं, जैसे उत्पादन के दौरान वेब की जाँच करना, तेज कन्वेयर बेल्ट, या घूमने वाली गोल वस्तुएँ। ये कैमरे तब भी गति के कारण होने वाले धुंधलेपन को रोक सकते हैं जब वस्तुएँ 5 मीटर प्रति सेकंड से भी तेज गति से चल रही हों। ये उत्पादन लाइन के साथ सामग्री की गति के अनुरूप अपने पिक्सेल्स की एकल पंक्ति की समयबद्धता के द्वारा काम करते हैं, जिससे खिंचाव या विकृति के बिना स्पष्ट छवियाँ बनती हैं। इससे ये कागज के रोल, धातु की चादरें और प्लास्टिक की फिल्म जैसे लंबे लगातार उत्पादों के निरीक्षण के लिए उत्तम बन जाते हैं। साथ ही, जैसे-जैसे बोतलें और डिब्बे घूमते हैं, इनके चारों ओर पूर्ण दृश्य प्रदान करते हैं। जैसा कि पैकेजिंग के अधिकांश लोग जानते हैं, ये लाइन स्कैन सेटअप नियमित एरिया स्कैन सिस्टम की तुलना में डेटा की मात्रा में लगभग 80 प्रतिशत तक कमी करते हैं। और यहाँ मुख्य बात यह है कि उत्पादन प्रक्रिया को बिल्कुल भी रोके बिना ये दोषों को ठीक उसी तरह पकड़ते हैं।

विश्वसनीय मशीन विज़न कैमरा तैनाती के लिए औद्योगिक-ग्रेड कनेक्टिविटी और पर्यावरणीय हार्डनिंग

कारखानों में मशीन विज़न सिस्टम की लगभग 70 प्रतिशत समस्याएँ वास्तव में कठोर पर्यावरणीय कारकों तक सीमित होती हैं। इस बारे में सोचिए: अत्यधिक गर्मी या ठंड, उड़ती हुई धूल, मशीनरी से लगातार होने वाला कंपन, और साथ ही सभी परेशान करने वाले विद्युत चुम्बकीय हस्तक्षेप। इन समस्याओं के खिलाफ औद्योगिक शक्ति वाले कैमरे विशेष डिज़ाइन विशेषताओं के साथ लड़ते हैं। इनमें IP67 रेटेड आवास होता है जो धूल और नमी को अंदर आने से रोकता है। जिगई विज़न कनेक्शन EMI के खिलाफ शील्डेड होते हैं, ताकि विद्युत शोर होने पर भी डेटा साफ रहे। इन कैमरों में मजबूत माउंट्स के कारण गंभीर हिलने का सामना करने की क्षमता होती है, और ये -30 डिग्री सेल्सियस से लेकर 70 डिग्री तक के तापमान सीमा में विश्वसनीय ढंग से काम करते हैं। इसका अर्थ है कि ये तपते हुए भट्टियों के पास, ठंडी सुरंगों के अंदर या बड़े कंपन वाले उपकरणों के साथ लगाए जाने पर भी अच्छा प्रदर्शन करते हैं। साथ ही, अचानक वोल्टेज परिवर्तनों से बचाव के लिए इनमें बिजली का बैकअप भी निर्मित होता है। इन सभी सुरक्षा विशेषताओं के कारण उत्पादन बिना अप्रत्याशित रुकावट के सुचारू रूप से चलता रहता है और गुणवत्ता जांच बनी रहती है। ऐसे मांग वाले वातावरण में सामान्य उपभोक्ता-स्तरीय कैमरे पूरी तरह खराब होने से पहले बिल्कुल भी नहीं टिक पाते।

अपना आदर्श मशीन विज़न कैमरा खोजने के लिए तैयार हैं?

अपने गुणवत्ता नियंत्रण को पीछे छोड़ने दें और उपयुक्त कैमरा चयन न करें। आज ही HIFLY से एक नि: शुल्क परामर्श के लिए संपर्क करें—हमारी टीम आपकी जांच आवश्यकताओं के अनुरूप कैमरा विनिर्देशों को मिलाने में आपकी सहायता करेगी, रिज़ॉल्यूशन और फ्रेम दर से लेकर सेंसर प्रकार और पर्यावरणीय प्रतिरोध तक। कस्टम समाधान, त्वरित डिलीवरी और वैश्विक सहायता के साथ, हम विश्वसनीय और कुशल मशीन विज़न सिस्टम बनाने में आपके साझेदार हैं।