औद्योगिक अनुप्रयोगों के लिए मशीन विज़न लेंस चयन मार्गदर्शिका

प्रमुख प्रकाशिक पैरामीटर: क्षेत्र ऑफ व्यू (FOV), कार्य दूरी और फोकल लंबाई

क्षेत्र ऑफ व्यू (FOV) कैसे असेंबली लाइन निरीक्षण के लिए मशीन विज़न लेंस की उपयुक्तता निर्धारित करता है

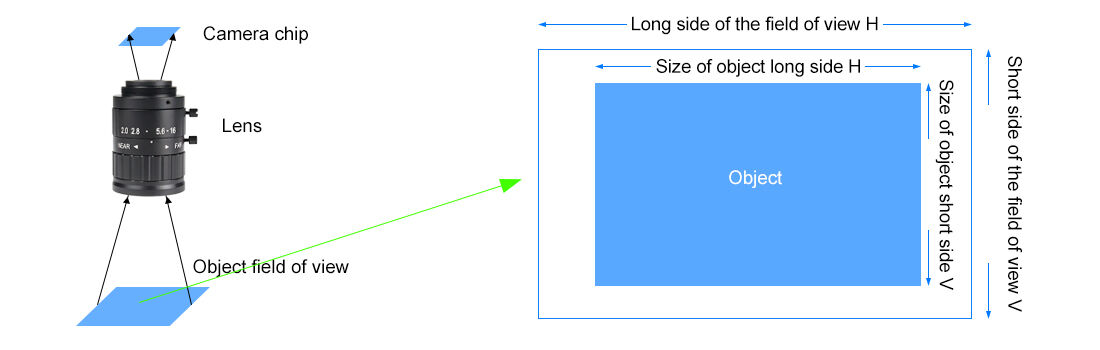

दृश्य क्षेत्र (FOV), जिसे संक्षेप में FOV कहा जाता है, मूल रूप से हमें बताता है कि कोई कैमरा एक साथ कितने क्षेत्र को वास्तव में देख सकता है—जो असेंबली लाइन पर उत्पादों का निरीक्षण करते समय बहुत महत्वपूर्ण होता है। यदि FOV बहुत संकीर्ण है, तो किनारों के साथ-साथ छोटे दोष पूरी तरह से छूट सकते हैं। दूसरी ओर, यदि FOV बहुत व्यापक है, तो प्रत्येक पिक्सेल अधिक क्षेत्र को कवर करता है, जिससे विवरण धुंधले होने लगते हैं और रिज़ॉल्यूशन कम हो जाता है। इस सब की गणना करने के लिए एक उपयोगी सूत्र है: सेंसर के आकार को कार्य दूरी से गुणा करें, फिर फोकल लंबाई से भाग दें। मान लीजिए कोई व्यक्ति 100 मिमी सेंसर के साथ पूरे क्षेत्र को कवर करना चाहता है। तो उसे या तो वस्तु के और निकट जाना होगा या उपलब्ध स्थान के आधार पर एक अलग लेंस चुनना होगा। कुछ उद्योग रिपोर्टों के अनुसार, दृश्य प्रणालियों से संबंधित समस्याओं में से लगभग एक तिहाई का कारण शुरुआत में FOV का गलत चयन होता है। इसे सही ढंग से सेट करने से हर भाग के प्रत्येक इंच का उचित स्कैन होता है, जिससे गतिशील कृत्रिम विकृतियाँ (motion artifacts) जैसी परेशान करने वाली समस्याएँ नहीं उत्पन्न होतीं, जो अंततः तीव्र गति वाले उत्पादन चक्रों के दौरान दोषों का त्वरित पता लगाने में सहायता करता है।

रोबोटिक मार्गदर्शन और एम्बेडेड विज़न सेटअप में कार्य दूरी और फोकल लंबाई का अंतर्क्रिया

कार्य दूरी (लेंस और वस्तु के बीच का अंतराल) और फोकल लंबाई के बीच का संबंध विपरीत दिशा में कार्य करता है, जो रोबोटिक मार्गदर्शन प्रणालियों और एम्बेडेड विज़न तकनीक के संदर्भ में वास्तव में महत्वपूर्ण है। जब हमें लंबी कार्य दूरी की आवश्यकता होती है, तो चीज़ों को फोकस में रखने के लिए फोकल लंबाई भी बढ़ानी होगी — यह रोबोट्स के लिए एक महत्वपूर्ण बात है जो सुरक्षित रूप से चारों ओर घूमते हैं और किसी वस्तु से टकराए बिना कार्य करते हैं। लेकिन हमेशा कुछ न कुछ सीमा होती है। फोकल लंबाई बढ़ाने से वास्तव में गहराई का क्षेत्र (डेप्थ ऑफ फील्ड) संकरा हो जाता है, जिससे सब कुछ सही ढंग से सेट करना एक कैलिब्रेशन का दुष्चक्र बन जाता है। उन संकरी जगहों के लिए, जहाँ PCB निरीक्षण उपकरण जैसे उपकरणों को फिट करना आवश्यक होता है, छोटी फोकल लंबाई हमें वस्तुओं के करीब जाने की अनुमति देती है, जबकि फिर भी आवश्यक विवरण देखे जा सकते हैं। इस संतुलन को सही ढंग से प्राप्त करने से तेज़ गति से गतिमान वस्तुओं के लिए गति धुंधलापन (मोशन ब्लर) कम हो जाता है। उद्योग के परीक्षणों से पता चलता है कि प्रत्येक बार जब फोकल लंबाई बढ़ती है, तो पार्श्व रिज़ॉल्यूशन 15% से 30% के बीच कहीं बढ़ जाता है, जिसका अर्थ है कि ये प्रणालियाँ स्वचालित मार्गदर्शन कार्यों के लिए माइक्रॉन स्तर तक के लक्ष्यों को सटीक रूप से प्राप्त कर सकती हैं।

सेंसर संगतता और विश्वसनीय मशीन विज़न लेंस एकीकरण के लिए माउंट मानक

इमेज सर्कल कवरेज बनाम सेंसर आकार: क्यों गलत मशीन विज़न लेंस का चयन विग्नेटिंग और रिज़ॉल्यूशन हानि का कारण बनता है

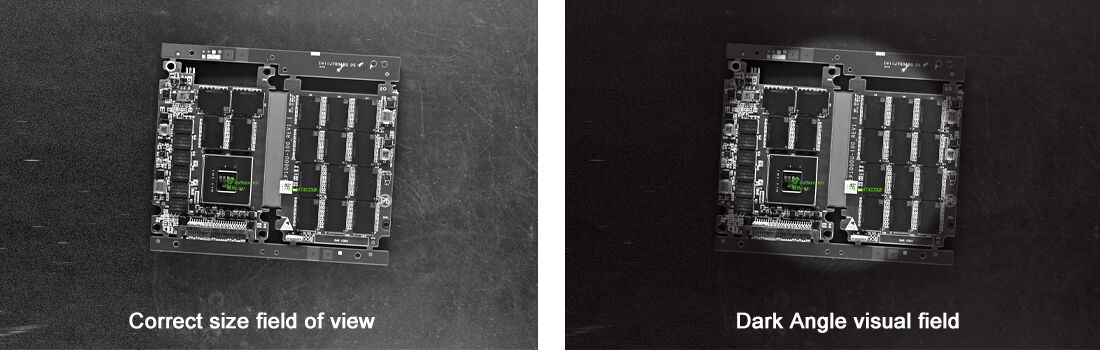

गलत प्राप्त करना मशीन विज़न लेंस सेंसर के लिए यह उचित नहीं है क्योंकि यह पर्याप्त क्षेत्र को कवर नहीं करता, जिससे भविष्य में गंभीर प्रकाशिक समस्याएँ उत्पन्न होती हैं। यदि लेंस एक छवि वृत्त (इमेज सर्कल) प्रक्षेपित करता है जो सेंसर द्वारा आवश्यक वृत्त से छोटा हो, तो हमें 'विग्नेटिंग' (कोनों का अंधेरा होना) नामक घटना दिखाई देती है, जिसमें कोने बहुत अधिक गहरे हो जाते हैं और प्रकाश स्तर कभी-कभी 80% तक कम हो सकते हैं। इसका अर्थ है कि उन किनारों से मूल्यवान डेटा पूरी तरह से खो जाता है। इसके बाद जो होता है, वह रिज़ॉल्यूशन के लिए और भी खराब है। एक 12 मेगापिक्सेल सेंसर को एक ऐसे लेंस के साथ मिलाया गया है जो केवल 1/1.8 इंच प्रारूप के लिए डिज़ाइन किया गया है? वास्तविक दुनिया में इसका प्रदर्शन अधिकतम लगभग 8 मेगापिक्सेल तक गिर जाता है। मुद्रित परिपथ बोर्ड (PCB) पर काम करने वाले व्यक्तियों के लिए, ऐसी कमी 10 माइक्रॉन से भी कम चौड़ाई की सूक्ष्म दरारें छुपा सकती है। लेंस खरीदते समय एक अच्छा सामान्य नियम यह है कि उनके विशिष्टता (स्पेक्स) में छवि वृत्त कवरेज की जाँच करें, जो सेंसर के विकर्ण माप से कम से कम 10% अधिक होना चाहिए।

सी-माउंट बनाम सीएस-माउंट: यांत्रिक फिट, बैक फोकल दूरी और संकुचित प्रणालियों में वास्तविक दुनिया की बाधाएँ

सी-माउंट लेंस (जिनकी फ्लैंज दूरी 17.526 मिमी है) और सीएस-माउंट लेंस (जिनकी फ्लैंज दूरी 12.526 मिमी है) के धागे यांत्रिक रूप से एक साथ काम करते हैं, हालाँकि बैक फोकल दूरी के मामले में इनमें महत्वपूर्ण अंतर होता है। जब कोई व्यक्ति एक सीएस-माउंट लेंस को जबरदस्ती सी-माउंट कैमरे पर लगाने का प्रयास करता है, तो यह लगभग 5 मिमी का डिफोकस उत्पन्न करता है, जिससे 0.1 मिमी की सहिष्णुता तक के सूक्ष्म विवरण धुंधले हो सकते हैं। ऐसी समस्या रोबोटिक पिक एंड प्लेस ऑपरेशन्स में बार-बार होती रहती है। दूसरी ओर, एक सी-माउंट लेंस को सीएस-माउंट कैमरा बॉडी पर लगाने के लिए विशेष स्पेसर्स की आवश्यकता होती है, जो वास्तव में चीजों को कम स्थिर बना देते हैं—खासकर उन एम्बेडेड सिस्टम्स में, जो लगातार कंपन का सामना करते हैं। चिकित्सा उपकरण निर्माता इस बात को अच्छी तरह जानते हैं, क्योंकि उनके उपकरणों को अक्सर लगभग 50 घन मिमी के बहुत संकीर्ण स्थानों में फिट करना होता है। सीएस-माउंट का छोटा आकार इन परिस्थितियों में फोकसिंग को संभव बनाता है, जहाँ सी-माउंट बिल्कुल भी पहुँच नहीं पा सकता। अधिकांश लोग स्थापना के दौरान परेशानियों से बचने के लिए मानक प्रथाओं का ही पालन करते हैं। आमतौर पर, सीएस-माउंट का उपयोग आधे इंच से छोटे सेंसर के लिए किया जाता है, जबकि बड़े सेंसर के लिए सी-माउंट का उपयोग किया जाता है।

एपर्चर, फोकस की गहराई, और महत्वपूर्ण प्रकाशिक प्रदर्शन मापदंड

एफ-नंबर अनुकूलन: उच्च-गति निरीक्षण में प्रकाश प्रवाह, फोकस की गहराई और गति धुंधलापन के बीच संतुलन

औद्योगिक मशीन विज़न प्रणालियों में, f-संख्या (f/#) एक साथ तीन महत्वपूर्ण कारकों को नियंत्रित करती है: लेंस के माध्यम से कितना प्रकाश प्रवेश करता है, गहराई का क्षेत्र (DOF), और छवि की गति-धुंधलापन के प्रति प्रतिरोध क्षमता। जब हम f/1.4 जैसी कम f-संख्याएँ सेट करते हैं, तो वे काफी अधिक प्रकाश को प्रवेश करने देती हैं, जो कम प्रकाश वाली स्थितियों के लिए बहुत उपयुक्त होता है, लेकिन इसकी कुछ कीमत भी होती है। गहराई का क्षेत्र बहुत उथला हो जाता है, अतः यदि निरीक्षण की जा रही सतह की ऊँचाई में कोई अनियमितता है, तो कुछ भाग फोकस से बाहर हो सकते हैं। दूसरी ओर, f/16 जैसी उच्च संख्याएँ हमें सटीक आयामी माप के लिए आवश्यक बहुत बेहतर गहराई के क्षेत्र कवरेज प्रदान करती हैं। हालाँकि, इसके लिए लंबे एक्सपोज़र समय की आवश्यकता होती है, जिससे छवियाँ गति-धुंधलापन की समस्याओं के प्रति अधिक संवेदनशील हो जाती हैं, विशेष रूप से तब जब कन्वेयर पर तेज़ गति से चलने वाली वस्तुओं का निरीक्षण किया जा रहा हो, जो प्रति फ्रेम 1/10,000 सेकंड से अधिक गति से चल रहे हों। इन प्रतिस्पर्धी आवश्यकताओं के बीच सही संतुलन (‘स्वीट स्पॉट’) खोजने के लिए प्रकाश व्यवस्था और उत्पादन आवश्यकताओं दोनों पर ध्यानपूर्ण विचार करना आवश्यक है।

- सहनशीलता क्षेत्रों में फोकस बनाए रखने के लिए हाइपरफोकल दूरी की गणना करें

- एपर्चर को स्ट्रोब तीव्रता के साथ मिलाएँ—50,000 लक्स से अधिक की तीव्रता पर शोर के दंड के बिना Æ'/8+ का उपयोग किया जा सकता है

- उच्च-गति अनुप्रयोगों के 92% से अधिक के लिए Æ'/4—Æ'/8 को प्राथमिकता दें (ऑटोमेटेड इमेजिंग एसोसिएशन, 2023)

इन कारकों का संतुलन गलत अस्वीकृतियों को रोकता है, जबकि उत्पादन दर 300 ppm से ऊपर बनी रहती है।

एमटीएफ, विकृति और कंट्रास्ट—मशीन विज़न लेंस विनिर्देशों का दोष जाँच की शुद्धता पर प्रत्यक्ष प्रभाव

दोषों का विश्वसनीय रूप से पता लगाने की क्षमता कई कारकों पर निर्भर करती है, जिनमें मॉडुलेशन ट्रांसफर फंक्शन (MTF), विकृति के स्तर और वस्तुओं के बीच कंट्रास्ट की गुणवत्ता शामिल हैं। जब MTF मापन सेंसर की न्यूक्विस्ट आवृत्ति कही जाने वाली आवृत्ति पर 0.6 से ऊपर बनी रहती है, तो हमें लगभग आधे पिक्सेल की सटीकता के साथ किनारों के माप प्राप्त होते हैं, जो कुछ माइक्रॉन चौड़ाई के सूक्ष्म दरारों को खोजने के लिए अत्यंत महत्वपूर्ण है। विकृति को 0.1 प्रतिशत से कम रखने से मापन कार्य के दौरान होने वाली उन अप्रिय ज्यामितीय त्रुटियों से बचा जा सकता है। और 90:1 से अधिक कंट्रास्ट अनुपात का होना जटिल पृष्ठभूमि टेक्सचर के विरुद्ध ऑक्सीकरण के निशान जैसी छोटी समस्याओं को पहचानने में बड़ा अंतर लाता है। ये पैरामीटर केवल कागज पर अंक नहीं हैं; ये प्रतिदिन वास्तविक दुनिया के निरीक्षण परिणामों को वास्तव में प्रभावित करते हैं।

|

पैरामीटर |

दोष का पता लगाने का प्रभाव |

सहनशीलता सीमा |

|

MTF @ 50 लाइन प्रति मिमी |

खरोंच की दृश्यता |

≥0.45 |

|

अरीय विरूपण |

आयामी त्रुटि |

≤0.15% |

|

कंट्रास्ट अनुपात |

दूषित पदार्थ का पता लगाना |

≥80:1 |

उप-आदर्श MTF या >0.3% विकृति के कारण PCB निरीक्षण में 37% गलत नकारात्मक परिणाम आते हैं (विज़न सिस्टम्स डिज़ाइन, 2024)। इस प्रकार, मशीन विज़न लेंस के विशिष्टता विवरण सीधे गुणवत्ता नियंत्रण की शुद्धता को निर्धारित करते हैं।

परिशुद्ध औद्योगिक कार्यों के लिए विशिष्ट मशीन विज़न लेंस प्रकार

मेट्रोलॉजी में टेलीसेंट्रिक लेंस: सब-पिक्सेल मापन स्थिरता के लिए दृश्य-कोण त्रुटि का उन्मूलन

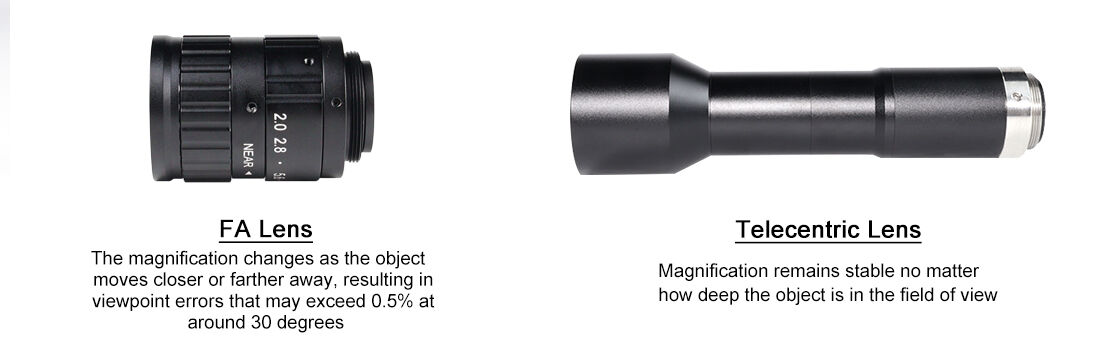

टेलीसेंट्रिक लेंस उद्योगिक मेट्रोलॉजी अनुप्रयोगों के लिए पूर्णतः आवश्यक हैं, जिनमें मापन में सब-पिक्सल स्तर की स्थिरता की आवश्यकता होती है। सामान्य लेंसों में यह समस्या होती है कि जब वस्तुएँ निकट या दूर जाती हैं, तो आवर्धन बदल जाता है, जिससे दृश्य-कोण संबंधित त्रुटियाँ उत्पन्न होती हैं, जो लगभग ३० डिग्री के कोण पर ०.५% से भी अधिक हो सकती हैं। टेलीसेंट्रिक ऑप्टिक्स के साथ, सभी मुख्य किरणें समानांतर बनी रहती हैं। इसका अर्थ है कि वस्तु की गहराई के बावजूद क्षेत्र के दृश्य में आवर्धन स्थिर बना रहता है। यह पीसीबी पैड संरेखण या गियर दांतों के प्रोफाइल जैसी चीजों की जाँच करते समय सबसे महत्वपूर्ण भूमिका निभाता है, जहाँ माइक्रोन स्तर पर भी सूक्ष्म विरूपण उत्पाद की गुणवत्ता को नष्ट कर सकते हैं। स्वचालित गेज जाँच के लिए, ये लेंस दृश्य-कोण संबंधित अवांछित मापन त्रुटियों को समाप्त करके प्लस या माइनस ०.०१ मिमी तक दोहरावयोग्य मापन प्रदान करते हैं। इसके अतिरिक्त, चूँकि कोणीय विरूपण की कोई चिंता नहीं है, कैलिब्रेशन काफी आसान हो जाता है। सटीक विनिर्माण सेटिंग्स में सामान्य लेंसों की तुलना में सेटअप समय में ३० से ४० प्रतिशत तक की कमी आ जाती है।

सही मशीन विज़न लेंस का चयन करने के लिए तैयार हैं?

सही लेंस आपके औद्योगिक अनुप्रयोग के अनुकूल दृश्य क्षेत्र (FOV), कार्य दूरी, सेंसर संगतता और प्रदर्शन मापदंडों का संतुलन बनाता है। गलत मिलान से बचना और मुख्य विशिष्टताओं को प्राथमिकता देना दोष का विश्वसनीय पता लगाने और माप की सटीकता सुनिश्चित करता है।

लेंस-कैमरा संगतता मार्गदर्शन, विशिष्ट विकल्पों (जैसे टेलीसेंट्रिक लेंस) या कस्टम अनुकूलन सेवाओं के लिए, एक ऐसे प्रदाता के साथ साझेदारी करें जिसका औद्योगिक क्षेत्र में सिद्ध अनुभव हो। HIFLY का 15 वर्षों का मशीन विज़न विशेषज्ञता—जो लेंस, कैमरा और एकीकृत समाधानों तक फैली हुई है—आपकी उत्पादन आवश्यकताओं के साथ संरेखण सुनिश्चित करती है। आज ही हमसे संपर्क करें और अपने लेंस चयन को सुधारने के लिए कोई बाध्यता रहित परामर्श प्राप्त करें।