फल सड़ांध का पता लगाने में मशीन विज़न सिस्टम का अनुप्रयोग

वैश्विक फल आपूर्ति श्रृंखला में, सड़ांध के कारण बाद कटाई के बाद होने वाली हानि एक महत्वपूर्ण चुनौती बनी हुई है, जिसमें आँकड़े यह इंगित करते हैं कि प्रति वर्ष ताजा फलों का लगभग 25% हिस्सा छंटाई और भंडारण के दौरान अनावश्यक सड़ांध के कारण फेंक दिया जाता है। पारंपरिक फल सड़ांध का पता लगाने की विधियाँ, जो मैनुअल निरीक्षण पर निर्भर करती हैं, न केवल श्रम-सघन और समय लेने वाली होती हैं बल्कि मानवीय त्रुटि के प्रति भी संवेदनशील होती हैं—विशेष रूप से तब जब उत्पादों के बड़े आयतन या दृष्टिगत रूप से सूक्ष्म प्रारंभिक अवस्था की सड़ांध के साथ काम करना होता है। इन सीमाओं को दूर करने के लिए, मशीन विज़न सिस्टम (MVS) उन्नत इमेजिंग, कंप्यूटर विज़न और मशीन लर्निंग एल्गोरिदम का उपयोग करके त्वरित, सटीक और गैर-विनाशक रूप से सड़ांध का पता लगाने में बदलाव लाने वाली तकनीक के रूप में उभरे हैं।

1. मशीन विज़न डिटेक्शन सिस्टम के तकनीकी मूल सिद्धांत

इस परियोजना का मुख्य उद्देश्य एक ऐसी प्रणाली विकसित करना है जो फल की सतह की जानकारी स्वचालित रूप से कैप्चर कर सके, सड़ांध से जुड़ी दृश्य विशेषताओं का विश्लेषण कर सके और फलों को "स्वस्थ" या "सड़ा हुआ" के रूप में उच्च सटीकता के साथ वर्गीकृत कर सके। इस प्रणाली की संरचना तीन मुख्य घटकों पर आधारित है: इमेजिंग हार्डवेयर , छवि पूर्व-संसाधन मॉड्यूल , और सड़ांध वर्गीकरण एल्गोरिदम .

1.1 इमेजिंग हार्डवेयर सेटअप

व्यापक डेटा संग्रह सुनिश्चित करने के लिए, परियोजना में निम्नलिखित सहित एक बहु-सेंसर इमेजिंग प्लेटफॉर्म का उपयोग किया जाता है:

उच्च-रिज़ॉल्यूशन RGB कैमरे : रंग सूचना को कैप्चर करना, क्योंकि सड़ांध अक्सर रंग बदलाव के रूप में प्रकट होती है (उदाहरण के लिए, सेब पर भूरे धब्बे, स्ट्रॉबेरी पर ग्रे फफूंद)।

नियर-इंफ्रारेड (NIR) कैमरे : आंतरिक सड़ांध का पता लगाना जो सतह पर दिखाई नहीं दे सकती है—उदाहरण के लिए, नाशपाती में कोर रॉट या आड़ू में चोट के कारण हुई सड़ांध, जो फल की NIR सीमा में स्पेक्ट्रल परावर्तकता को बदल देती है।

नियंत्रित प्रकाश व्यवस्था : LED पैनल जिनकी तीव्रता और तरंगदैर्ध्य को समायोजित किया जा सकता है, जो छाया, चमक और पर्यावरणीय प्रकाश के हस्तक्षेप को कम करते हुए विभिन्न फल किस्मों (उदाहरण के लिए, चमकदार चेरी बनाम मैट एवोकाडो) के लिए छवि गुणवत्ता को स्थिर बनाए रखते हैं।

1.2 छवि पूर्व-प्रसंस्करण: विशेषता दृश्यता को बढ़ाना

कच्ची छवियों में अक्सर शोर (उदाहरण के लिए, फल की सतह पर धूल, प्रकाश में असंगति) होता है जो सड़ांध से संबंधित विशेषताओं को छिपा सकता है। परियोजना के पूर्व-प्रसंस्करण पाइपलाइन में तीन महत्वपूर्ण चरण शामिल हैं:

शोर रेडक्शन : संभावित सड़ांध के धब्बों के किनारे के विवरण को संरक्षित करते हुए उच्च-आवृत्ति शोर को कम करने के लिए गॉसियन फ़िल्टरिंग लागू करना।

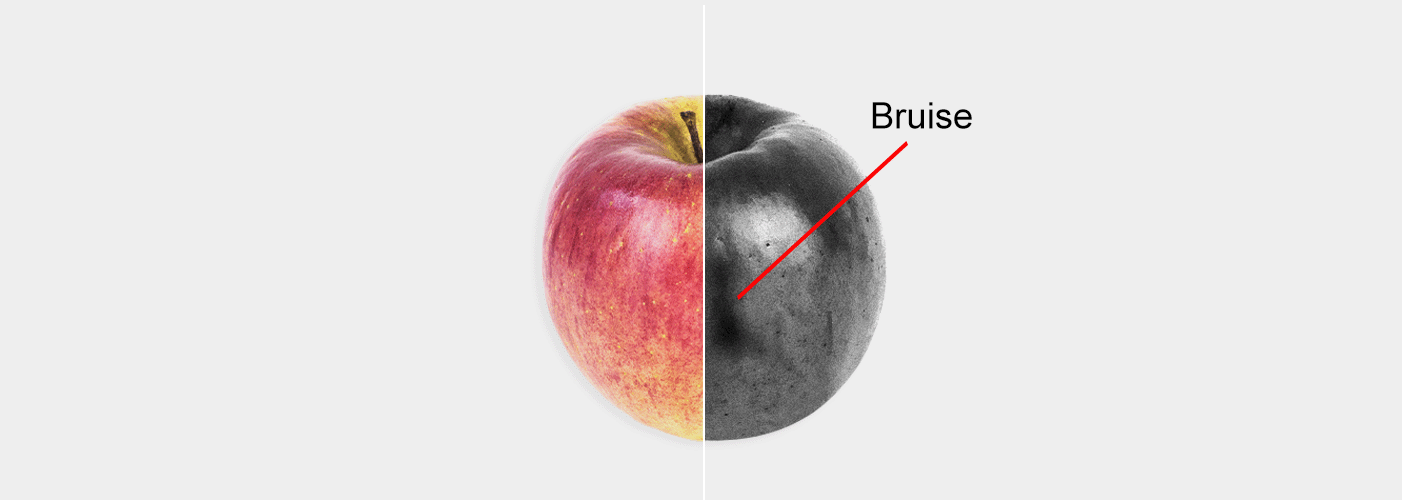

रंग स्थान परिवर्तन : एचएसवी (ह्यू-संतृप्ति-मान) रंग स्थान में आरजीबी छवियों का परिवर्तन, क्योंकि सड़न के कारण होने वाले रंग परिवर्तन के प्रति ह्यू और संतृप्ति चैनल आरजीबी चैनल की तुलना में अधिक संवेदनशील होते हैं। एनआईआर छवियों के लिए, ग्रेस्केल में परिवर्तित करना और स्वस्थ और सड़े ऊतक के बीच के विपरीत को बढ़ाने के लिए हिस्टोग्राम इक्वलाइज़ेशन लागू करना।

विभाजन : फल को पृष्ठभूमि से अलग करने और संभावित सड़न क्षेत्रों को खंडित करने के लिए थ्रेशहोल्डिंग और एज डिटेक्शन एल्गोरिदम (उदाहरण के लिए, कैनी एज डिटेक्टर) का उपयोग करना। उदाहरण के लिए, ह्यू चैनल पर एक थ्रेशहोल्ड हरे सेब पर भूरे रंग के सड़न धब्बों को स्वस्थ हरे रंग से अलग करके पहचान सकता है।

2. प्रोजेक्ट वर्कफ़्लो: फल इनपुट से लेकर सॉर्टिंग आउटपुट तक

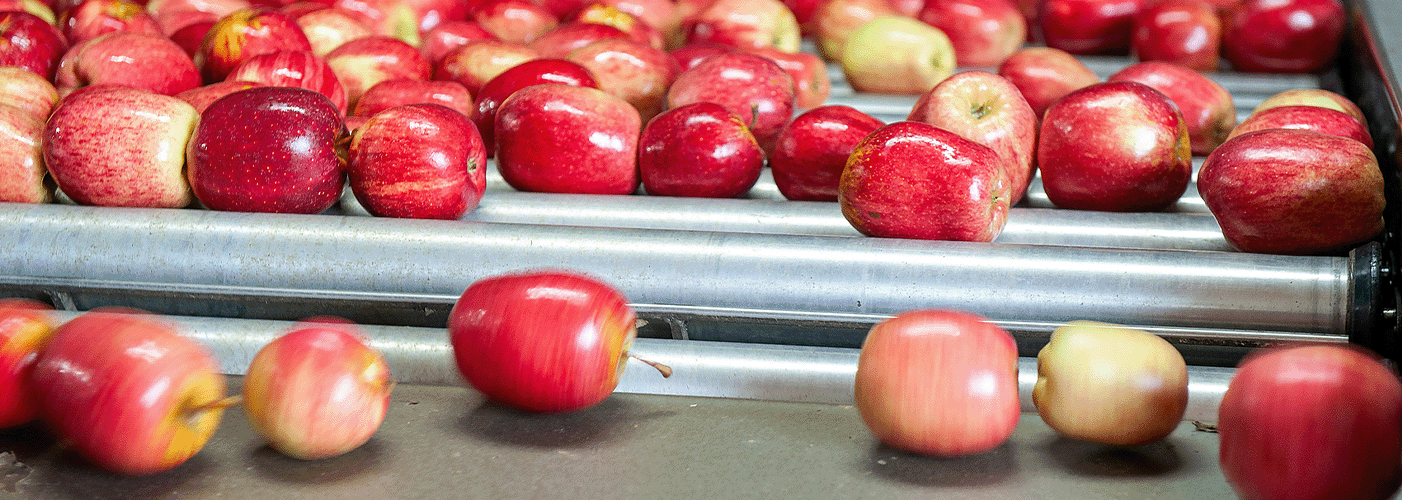

मशीन विज़न डिटेक्शन प्रणाली एक फल पैकिंग लाइन के एक एकीकृत हिस्से के रूप में एक निर्बाध कार्यप्रवाह का अनुसरण करते हुए संचालित होती है:

फल की आपूर्ति : फलों को कन्वेयर बेल्ट पर लोड किया जाता है, जो उन्हें एक स्थिर गति से (फल के आकार के आधार पर समायोज्य, उदाहरण के लिए सेब के लिए 0.5 मी/से, छोटे स्ट्रॉबेरी के लिए 0.3 मी/से) इमेजिंग स्टेशन तक ले जाता है।

चित्र पकड़ना : जब कोई स्थिति सेंसर इमेजिंग क्षेत्र में प्रवेश करते फल का पता लगाता है, तो आरजीबी और एनआईआर कैमरे फल की अलग-अलग कोणों से 3–5 छवियाँ कैप्चर करते हैं।

वास्तविक समय प्रसंस्करण : पूर्व-प्रसंस्करण पाइपलाइन छवियों को < 0.5 सेकंड में संसाधित करती है, और वर्गीकरण मॉडल एक सड़न स्थिति पूर्वानुमान (सामान्य/शुरुआती सड़न/गंभीर सड़न) आत्मविश्वास स्कोर के साथ उत्पन्न करता है (उदाहरण के लिए, गंभीर सड़न के लिए 98% आत्मविश्वास)।

छंटाई क्रिया : पूर्वानुमान के आधार पर, प्रणाली कन्वेयर बेल्ट के अंत में एक प्रेरित एक्चुएटर या रोबोटिक बाजू को संकेत भेजती है। सामान्य फलों को "पैकिंग" लाइन में भेजा जाता है, शुरुआती सड़े फलों को "गुणवत्ता नियंत्रण" स्टेशन पर मैन्युअल पुन: जांच के लिए मोड़ दिया जाता है (गलत सकारात्मकता को कम करने के लिए), और गंभीर सड़े फलों को "अपशिष्ट" डिब्बे में मोड़ दिया जाता है।

डेटा लॉगिंग : सिस्टम एक क्लाउड-आधारित डेटाबेस में प्रत्येक फल की पहचान, छवियों, वर्गीकरण परिणाम और आत्मविश्वास स्कोर को दर्ज करता है। इस डेटा का उपयोग वर्गीकरण मॉडल को नियमित अंतराल पर पुनः प्रशिक्षित करने के लिए किया जाता है, जिससे अधिक डेटा एकत्रित होने के साथ सटीकता में सुधार होता है।

3. वास्तविक दुनिया में अनुप्रयोग और प्रदर्शन: केस अध्ययन

3.1 सेब के सड़न का पता लगाना

सटीकता : सड़न का पता लगाने में सिस्टम ने 96.2% सटीकता प्राप्त की (मैनुअल निरीक्षकों की तुलना में 82.5%), जबकि केवल 2.1% की गलत सकारात्मक दर थी (मैनुअल निरीक्षण में 7.8% गलत सकारात्मक दर थी)।

गति : सिस्टम ने प्रति मिनट 120 सेब को संसाधित किया, जबकि प्रत्येक मैनुअल निरीक्षक प्रति मिनट केवल 40 सेब का निरीक्षण कर पाता था—जिससे श्रम लागत में 67% की कमी आई।

प्रारंभिक पता लगाएं : एनआईआर कैमरे ने भंडारण के दौरान सड़न फैलने से पहले सेबों में आंतरिक कोर सड़न का पता लगाने में 5–7 दिन पहले की पहचान की सुविधा प्रदान की।

3.2 स्ट्रॉबेरी सड़न का पता लगाना

चुनौती : स्ट्रॉबेरी नाजुक होती है और सतह पर फफूंदी (उदाहरण के लिए, Botrytis cinerea ) के लिए प्रवण होती है जिसे छोटे आकार के कारण अक्सर मैनुअल निरीक्षक याद कर देते हैं।

परिणाम : सिस्टम के उच्च-रिज़ॉल्यूशन आरजीबी कैमरों और सीएनएन मॉडल ने 2 मिमी व्यास के जीवाणु के धब्बों का पता लगाया, जिसमें 94.8% सटीकता प्राप्त हुई। इससे खेत की पिछली मैनुअल छंटाई प्रक्रिया की तुलना में कटाई के बाद की हानि में 30% की कमी आई।

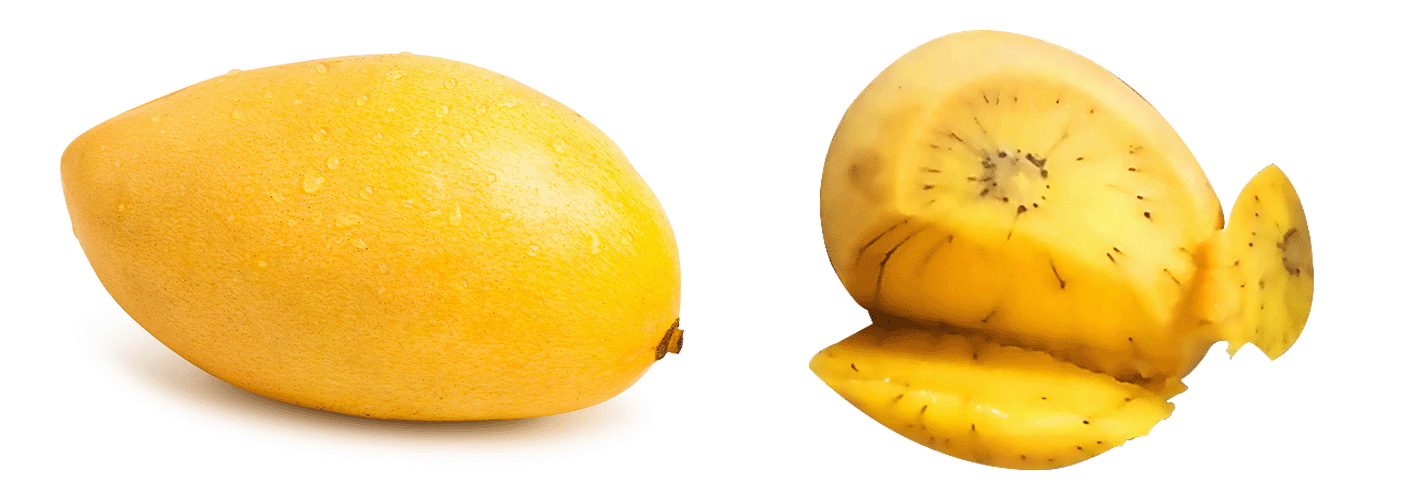

3.3 आम में सड़न का पता लगाना

चुनौती : आम में अक्सर "डंठल-सिरे की सड़न" विकसित हो जाती है जो डंठल पर शुरू होती है (मैनुअल निरीक्षण के दौरान कम दृश्य क्षेत्र) और भीतर की ओर फैल जाती है।

परिणाम : सिस्टम की बहु-कोण इमेजिंग (डंठल पर केंद्रित एक निचले कैमरा सहित) और एनआईआर विश्लेषण ने 95.5% सटीकता के साथ डंठल-सिरे की सड़न का पता लगाया, जिससे पैकिंग सुविधा को निर्यात बाजारों में अस्वीकृत शिपमेंट से बचने में मदद मिली (जहां सड़े हुए आम के बिना होना एक कठोर आवश्यकता है)।

4. चुनौतियाँ और भविष्य की दिशा

हालांकि परियोजना ने मजबूत प्रदर्शन का प्रदर्शन किया है, कई चुनौतियों को अभी भी संबोधित करने की आवश्यकता है:

फल किस्मों में विविधता : वर्तमान मॉडल सामान्य किस्मों पर सबसे अच्छा प्रदर्शन करता है, लेकिन सीमित प्रशिक्षण डेटा के कारण दुर्लभ या क्षेत्र-विशिष्ट फलों (जैसे, दुरीयन, लीची) के साथ संघर्ष करता है। भविष्य के कार्य में वैश्विक खेतों के साथ सहयोग के माध्यम से डेटासेट का विस्तार शामिल होगा।

पर्यावरणीय हस्तक्षेप : पैकिंग सुविधाओं में आर्द्रता कैमरा लेंस पर संघनन का कारण बन सकती है, जिससे छवि की गुणवत्ता प्रभावित होती है। इस समस्या को कम करने के लिए परियोजना टीम एंटी-फॉग कोटिंग के साथ वाटरप्रूफ कैमरा एन्क्लोजर विकसित कर रही है।

लागत तक पहुँच : हार्डवेयर और सॉफ्टवेयर के लिए प्रारंभिक स्थापना लागत (लगभग $50,000) छोटे पैमाने के खेतों के लिए निराशाजनक हो सकती है। भविष्य के संस्करण कम लागत विकल्पों पर केंद्रित होंगे, जैसे लागत में 60% की कमी के लिए एज कंप्यूटिंग उपकरणों (उदाहरण के लिए, रास्पबेरी पाई) के साथ स्मार्टफोन कैमरे का उपयोग करना।

5। निष्कर्ष

फल सड़ांध का पता लगाने के लिए मशीन विजन सिस्टम परियोजना बाद की फसल गुणवत्ता नियंत्रण में एक प्रतिमान परिवर्तन का प्रतिनिधित्व करती है, जो मैनुअल निरीक्षण की अक्षमता और सीमाओं को दूर करती है। उन्नत इमेजिंग, वास्तविक समय में छवि प्रसंस्करण और मशीन लर्निंग के संयोजन द्वारा, यह प्रणाली त्वरित, सटीक और गैर-विनाशक सड़ांध का पता लगाती है—बाद की फसल की हानि को कम करती है, श्रम लागत को कम करती है, और उपभोक्ताओं के लिए फल की गुणवत्ता सुनिश्चित करती है। जैसे-जैसे यह प्रौद्योगिकी विभिन्न फल किस्मों के लिए अधिक सुलभ और अनुकूलनीय होती जा रही है, यह वैश्विक फल आपूर्ति श्रृंखला को बदलने की क्षमता रखती है, ताजा उत्पादों की बढ़ती मांग के युग में स्थिरता और खाद्य सुरक्षा को बढ़ावा देती है।