औद्योगिक दृष्टि निरीक्षण में ध्रुवीकरण कैमरों के अनुप्रयोग

औद्योगिक दृष्टि निरीक्षण में, "चमक" और "छिपे हुए दोष" पारंपरिक कैमरों के लिए दो प्रमुख समस्याएँ हैं: धातु के भागों की सतहों से तीव्र परावर्तन स्क्रैच को "अदृश्य" बना देता है, पारदर्शी कांच पर चमक आंतरिक बुलबुलों को छिपा देती है, और प्लास्टिक के भागों पर तनाव चिह्न मानक कैमरों के साथ पूरी तरह से अप्रत्यक्षित रहते हैं। इन समस्याओं के कारण 15% तक दोष छूट जाते हैं, जिसके परिणामस्वरूप मैन्युअल री-चेकिंग की आवश्यकता होती है, जो उत्पादन को गंभीर रूप से धीमा कर देती है।

ध्रुवीकरण कैमरे, अपनी विशिष्ट क्षमता का उपयोग करते हुए "ध्रुवीकृत प्रकाश को फ़िल्टर करना और सूक्ष्म अंतरों को उजागर करना", कैमरे के लिए एक "एंटी-ग्लेयर फ़िल्टर + दोष बढ़ाने वाला" की तरह काम करते हैं। वे आसानी से उन समस्याओं को हल करते हैं जिनमें पारंपरिक कैमरे संघर्ष करते हैं।

इस लेख में औद्योगिक निरीक्षण में ध्रुवीकरण कैमरों के मुख्य अनुप्रयोग स्थलों को तकनीकी सिद्धांतों और वास्तविक दुनिया के मामलों के साथ समझाया गया है, ताकि आप "वे परावर्तन कैसे समाप्त कर सकते हैं और दोषों को उजागर कर सकते हैं" यह समझ सकें।

मैं। ध्रुवीकरण कैमरों की "2 मुख्य क्षमताएँ"

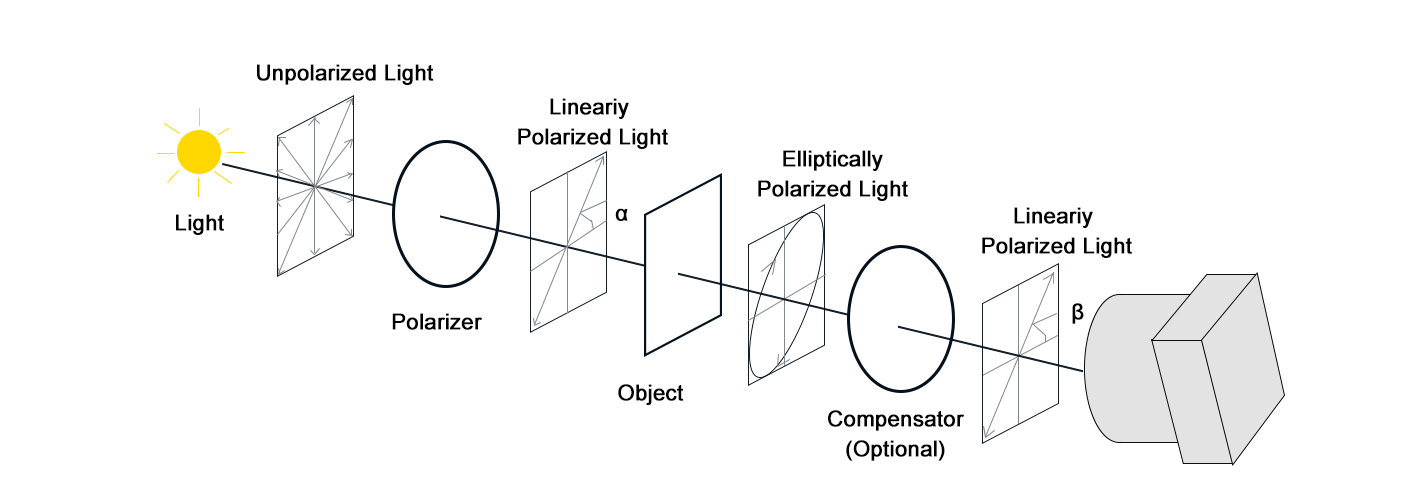

कई लोगों का मानना है कि "ध्रुवीकरण कैमरे केवल चमक कम करने के लिए होते हैं", लेकिन उनके मूल मूल्य को नजरअंदाज करते हैं जो "ध्रुवीकृत प्रकाश और सामग्री के बीच अंतःक्रिया" में निहित है। ये दो क्षमताएँ सीधे तौर पर पारंपरिक कैमरों की कमियों को दूर करती हैं:

1. प्रतिबिंब/चमक के हस्तक्षेप को दूर करने के लिए "दिशात्मक चमक उन्मूलन": धातु, कांच और प्लास्टिक जैसी चिकनी सतहों से परावर्तित प्रकाश अक्सर "ध्रुवित प्रकाश" (एक ही तल में कंपन करने वाला प्रकाश) होता है। ध्रुवीकरण कैमरे ध्रुवक के कोण को समायोजित करके विशिष्ट दिशाओं में ध्रुवित प्रकाश को फ़िल्टर कर सकते हैं, जिससे परावर्तक क्षेत्र "गहरे" हो जाते हैं और दोषों के विवरण "उभर आते" हैं (उदाहरण के लिए, परावर्तन के बीच में धातु के खरोंच दिखाई देते हैं)।

2. "छिपी विशेषताओं को उजागर" करके अदृश्य अंतर की पहचान करना: पारदर्शी घटकों में आंतरिक तनाव, प्लास्टिक की बनावट या कोटिंग की एकरूपता जैसी छिपी विशेषताएं प्रकाश की "ध्रुवीकरण अवस्था" में परिवर्तन (कंपन दिशा में परिवर्तन) का कारण बनती हैं। ध्रुवीकरण कैमरे इस परिवर्तन को कैद कर सकते हैं, छिपी विशेषताओं को "चमक के विपरीतता" वाली छवियों में बदल सकते हैं (उदाहरण के लिए, कांच के तनाव चिह्न रंगीन धारियों के रूप में दिखाई देते हैं)।

सरल शब्दों में: वे दृश्य जहां पारंपरिक कैमरे "चकाचौंध से अंधे हो जाते हैं और छिपी हुई खामियों को नहीं देख पाते", ध्रुवीकरण कैमरों के लिए "प्राथमिक युद्धक्षेत्र" हैं।

द्वितीय। औद्योगिक दृष्टि निरीक्षण में मुख्य अनुप्रयोग परिदृश्य

ध्रुवीकरण कैमरे कोई "सार्वभौमिक उपकरण" नहीं हैं, लेकिन ऐसे परिदृश्यों में जहां "तीव्र चकाचौंध हो या छिपी हुई विशेषताओं की पहचान करने की आवश्यकता हो", इनके लाभ अपरिहार्य हैं, जो विभिन्न औद्योगिक क्षेत्रों में लागू होते हैं:

1. परिदृश्य 1: धातु भाग की सतह दोष निरीक्षण – चकाचौंध को खत्म करके खरोंच/डेंट को उजागर करना

• दर्दनगी: पारंपरिक कैमरों के तहत चिकनी धातु की सतहों से मजबूत परावर्तन के कारण ऑटोमोटिव पार्ट्स (जैसे, इंजन ब्लॉक, ट्रांसमिशन गियर) और हार्डवेयर उपकरणों (जैसे, कटर, बेयरिंग) पर सतही खरोंच, डेंट और बर्र को अक्सर चमकीले धब्बों द्वारा "डूबो दिया जाता" है, जिससे 20% तक की दर पर दोषों का पता नहीं चल पाता। मैनुअल निरीक्षण में कम परावर्तक स्थान खोजने के लिए बार-बार कोण समायोजित करने की आवश्यकता होती है, जो प्रति भाग 5 मिनट लेता है, अत्यधिक अक्षम है और थकान से संबंधित त्रुटियों के लिए संवेदनशील है।

• ध्रुवीकरण कैमरा समाधान:

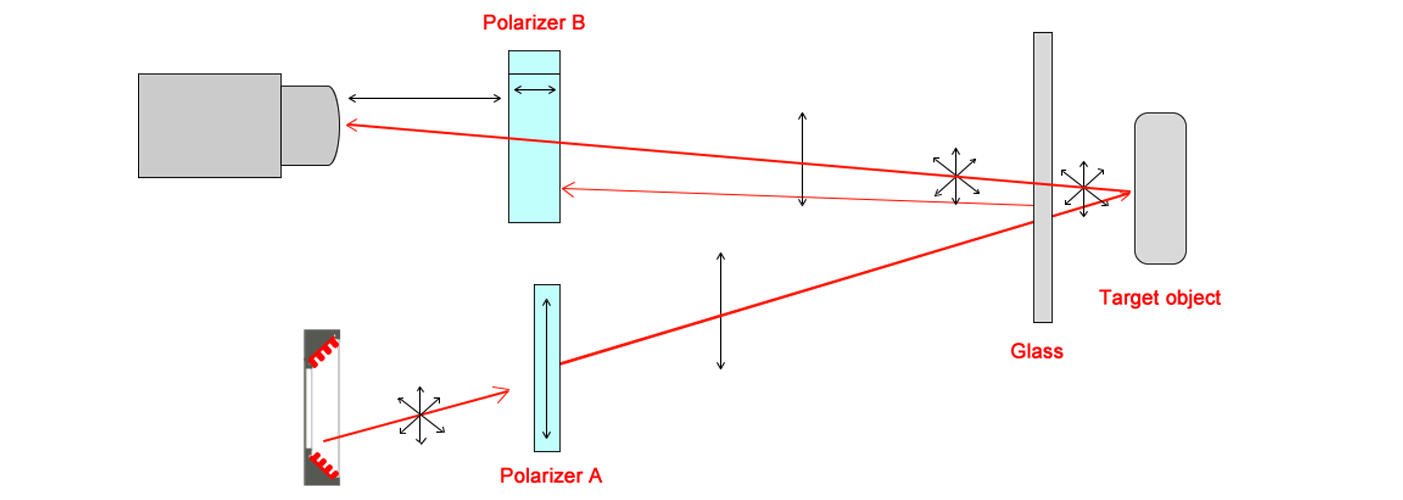

(1). तकनीकी सिद्धांत: धातु की सतहों से परावर्तन अक्सर "रैखिक ध्रुवीकृत प्रकाश" होता है। कैमरे के ध्रुवीकरण कोण को परावर्तन की ध्रुवीकरण दिशा के लंबवत समायोजित करके 90% से अधिक चमक को फ़िल्टर किया जा सकता है। खरोंच/डेंट से प्रकाश यादृच्छिक रूप से प्रकीर्णित होता है (अध्रुवीकृत) और फ़िल्टर नहीं होता, जिससे गहरी पृष्ठभूमि के विपरीत "स्पष्ट चमकीली रेखाएँ/गहरे धब्बे" के रूप में दोष स्पष्ट दिखाई देते हैं।

(2). हार्डवेयर सेटअप: 5MP रैखिक ध्रुवीकरण कैमरा (समायोज्य ध्रुवीकरण कोण 0-360°) + वलय प्रकाश (समरूप प्रकाश, हॉटस्पॉट कम करता है) + मैक्रो लेंस का उपयोग करें (0.1mm के खरोंच जैसे दोष विवरण को बड़ा करता है)।

• प्रयोजन प्रभाव:

संचरण गियर की सतह पर खरोंच निरीक्षण (खरोंच की गहराई ≥0.05mm):

(1).पारंपरिक विधि: पारंपरिक कैमरा + मैनुअल पुनः निरीक्षण, 5 मिनट/गियर, 20% चूक दर (चमक में छिपी हुई सूक्ष्म खरोंच), दैनिक पुनः कार्य हानि >¥10,000।

(2).ध्रुवीकरण कैमरा विधि: स्वचालित चमक-उन्मूलन निरीक्षण, 10 सेकंड/गियर, 0.05mm की सूक्ष्म खरोंच का पता लगाता है, चूक दर घटकर 0.5%, दक्षता में 30 गुना वृद्धि, दैनिक पुनः कार्य बचत ~¥9,500, वार्षिक बचत >¥30 लाख।

• उपयुक्त परिस्थितियाँ: ऑटोमोटिव धातु भागों, हार्डवेयर उपकरणों, स्टेनलेस स्टील उत्पादों, एयरोस्पेस धातु घटकों पर सतह खरोंच, डेंट, बर का निरीक्षण।

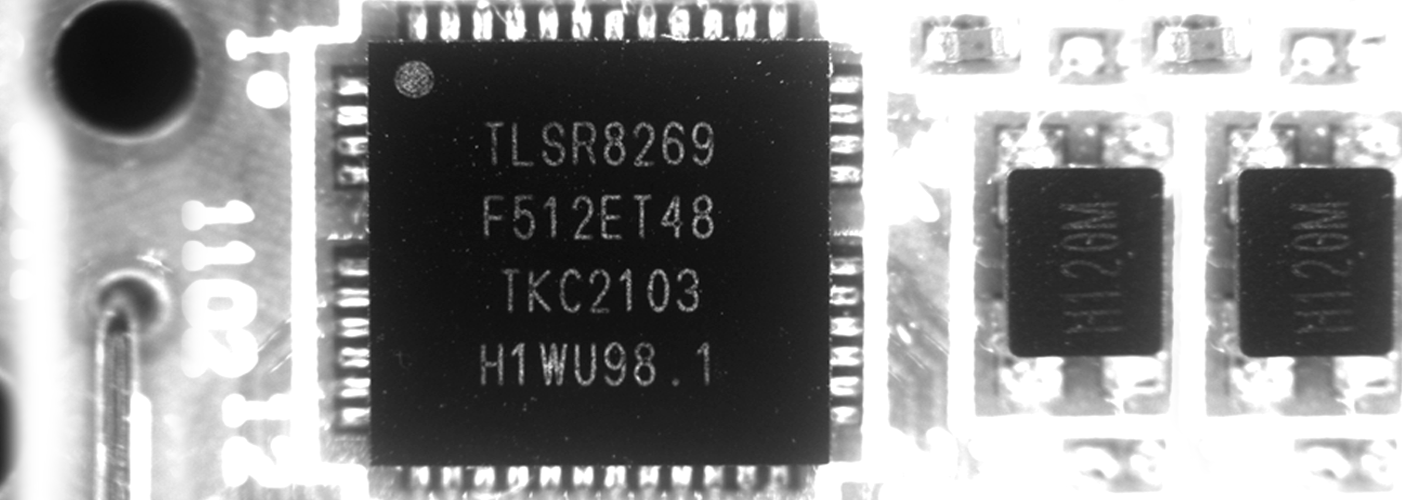

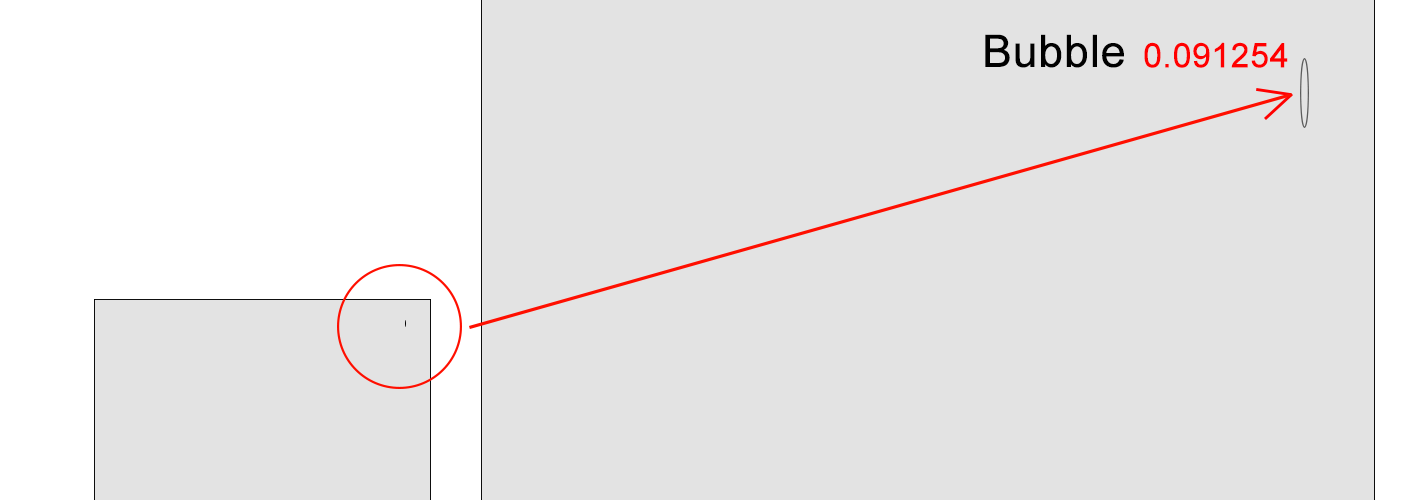

2. परिदृश्य 2: पारदर्शी/अर्ध-पारदर्शी भाग निरीक्षण – आंतरिक बुलबुले/अशुद्धियों को देखने के लिए चमक को हटाना

• दर्दनगी: मोबाइल फोन के ग्लास कवर, फोटोवोल्टिक ग्लास, प्लास्टिक की बोतलें और ऑप्टिकल लेंस जैसे उत्पादों में, पारंपरिक कैमरों द्वारा कैप्चर करते समय "सतही चमक" और "आंतरिक परावर्तन" आंतरिक बुलबुले, अशुद्धियों और दरारों को छिपा देते हैं। फोन के ग्लास में 0.1 मिमी का बुलबुला केवल चमक का धुंधला रूप हो सकता है। मैनुअल निरीक्षण में डार्क बॉक्स और विशिष्ट प्रकाश कोण की आवश्यकता होती है, जो धीमी गति (30 सेकंड/ग्लास) के साथ-साथ याददाश्त भ्रम के कारण अक्सर त्रुटियाँ छोड़ देता है।

• ध्रुवीकरण कैमरा समाधान:

(1). तकनीकी सिद्धांत: सतही चमक (अक्सर ध्रुवीकृत) को फ़िल्टर करने से "आंतरिक दोषों द्वारा प्रकाश के प्रकीर्णन" को स्पष्ट रूप से कैप्चर करना संभव होता है। बुलबुले/अशुद्धियाँ प्रकाश के प्रकीर्णन (अध्रुवीकृत) का कारण बनती हैं, जो "गहरे धब्बे" के रूप में दिखाई देती हैं; दरारें प्रकाश के अपवर्तन को बदल देती हैं और "गहरी रेखाओं" के रूप में दिखाई देती हैं, जो पूरी तरह से चमक के हस्तक्षेप से मुक्त होती हैं।

(2). हार्डवेयर सेटअप: 12MP क्षेत्र स्कैन ध्रुवीकरण कैमरा (सूक्ष्म दोषों के लिए उच्च रिज़ॉल्यूशन) + समक्ष रोशनी (सतही परावर्तन कम करता है) + ग्लास कन्वेयर (उच्च गति निरीक्षण के लिए स्थिर गति) का उपयोग करें।

• प्रयोजन प्रभाव:

मोबाइल फोन के ग्लास कवर में आंतरिक बुलबुले का निरीक्षण (बुलबुले का व्यास ≥0.1 मिमी):

(1). पारंपरिक विधि: पारंपरिक कैमरा + मैनुअल डार्क बॉक्स निरीक्षण, 30 सेकंड/ग्लास, 15% याददाश्त दर (छोटे बुलबुले चमक द्वारा छिपे हुए), प्रतिदिन >200 खराब ग्लास (हानि ¥6,000)

(2). ध्रुवीकरण कैमरा विधि: स्वचालित चमक निकालने का निरीक्षण, 2 सेकंड/ग्लास, 0.1 मिमी बुलबुले का पता लगाता है, याददाश्त दर घटकर 0.3% हो गई, प्रतिदिन खराब ग्लास घटकर 6 रह गए (हानि ¥180), वार्षिक बचत >¥20 लाख, दक्षता में 15 गुना वृद्धि

• उपयुक्त परिस्थितियाँ: फ़ोन ग्लास, PV ग्लास, ऑप्टिकल लेंस, प्लास्टिक पारदर्शी कंटेनर, अर्ध-पारदर्शी फिल्मों में आंतरिक बुलबुले, अशुद्धि, दरार का निरीक्षण

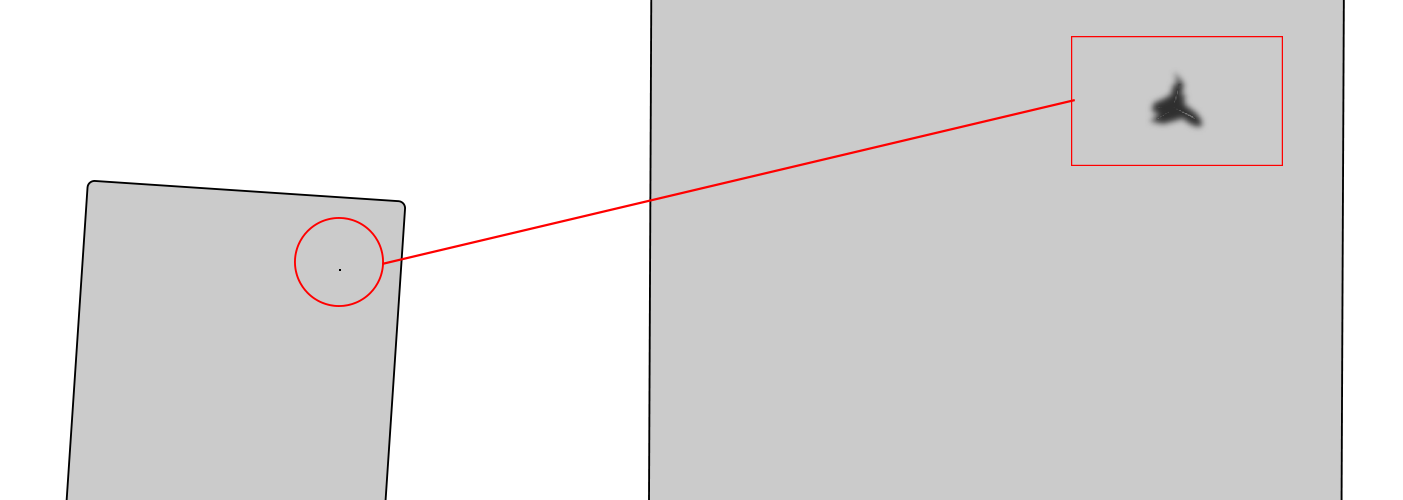

3. परिदृश्य 3: प्लास्टिक/संयुक्त सामग्री तनाव निरीक्षण – छिपे हुए आंतरिक तनाव निशान/बनावट को उजागर करना

• दर्दनगी: प्लास्टिक के भागों (जैसे, उपकरण के आवरण, ऑटोमोटिव आंतरिक भाग) और कंपोजिट्स (जैसे, कार्बन फाइबर शीट्स) में मोल्डिंग/फॉर्मिंग के कारण आंतरिक "तनाव चिह्न" अदृश्य होते हैं लेकिन भागों को कमजोर कर देते हैं। पारंपरिक निरीक्षण के लिए एक "ध्रुवमापी" (समर्पित, धीमा: 2 मिनट/भाग) की आवश्यकता होती है, जो लाइन गति (जैसे, 10 भाग/मिनट) के साथ असंगत है, जिसके कारण नमूनाकरण (जैसे, 10%) करना पड़ता है और बैच दोष का जोखिम रहता है।

• ध्रुवीकरण कैमरा समाधान:

(1).तकनीकी सिद्धांत: तनाव चिह्न "द्विप्रकाशिकता" (प्रकाश दो परस्पर लंबवत ध्रुवीकृत किरणों में विभाजित हो जाता है) का कारण बनते हैं। कैमरा कला अंतर को कैप्चर करता है, जिसे "रंगीन फ्रिंज" (जहाँ तनाव अधिक होता है वहाँ घने) में परिवर्तित कर दिया जाता है, जिससे बिना समर्पित ध्रुवमापी के छिपे हुए तनाव चिह्नों को दृश्यमान बनाया जा सकता है।

(2).हार्डवेयर सेटअप: 2MP ध्रुवीकरण कैमरा (कला अंतर विश्लेषण का समर्थन करता है) + उच्च-चमक वाला एरिया लाइट (सुनिश्चित करता है कि प्रकाश मोटे प्लास्टिक में प्रवेश करे) + लाइन सिंक ट्रिगर सिस्टम (मोल्डिंग मशीन के साथ समन्वय करता है) का उपयोग करें।

• प्रयोजन प्रभाव:

प्लास्टिक वाशिंग मशीन के आवरण पर तनाव चिह्न निरीक्षण:

(1).पारंपरिक विधि: ध्रुवमापी नमूनाकरण, 2 मिनट/हाउसिंग, 10% नमूनाकरण दर, पहले बैच में दरार का कारण बना (5,00,000 युआन की हानि)।

(2).ध्रुवीकरण कैमरा विधि: 100% पूर्ण निरीक्षण, 5 सेकंड/हाउसिंग, 0.5 मिमी चौड़े छिपे तनाव चिह्नों का पता लगाता है, तनाव असामान्यताओं का 99.8% पता लगाने की दर, बैच दोषों को खत्म करता है, वार्षिक बचत >8,00,000 युआन, दक्षता में 24 गुना वृद्धि।

• उपयुक्त परिस्थितियाँ: प्लास्टिक उपकरण हाउसिंग, ऑटोमोटिव प्लास्टिक आंतरिक भाग, संयुक्त घटक, प्लास्टिक पाइप में आंतरिक तनाव चिह्न, बनावट में असमानता का निरीक्षण।

4. परिदृश्य 4: कोटिंग/फिल्म एकरूपता निरीक्षण – मोटाई में भिन्नता/छूटी हुई कोटिंग का पता लगाना

• दर्दनगी: कार की पेंट, फर्नीचर की कोटिंग, औद्योगिक फिल्मों पर कोटिंग की एकरूपता दिखावट/प्रदर्शन को प्रभावित करती है। पारंपरिक कैमरे केवल रंग के अंतर देख सकते हैं, मोटाई में भिन्नता (जैसे, 0.01 मिमी पेंट का अंतर) नहीं। पारंपरिक तरीकों में "कोटिंग मोटाई गेज" का उपयोग होता है (संपर्क विधि, 10 सेकंड/बिंदु), जो बड़े क्षेत्रों के लिए अनुपयुक्त है, बहुत अक्षम।

• ध्रुवीकरण कैमरा समाधान:

(1).तकनीकी सिद्धांत: विभिन्न कोटिंग मोटाई के कारण ट्रांसमिटेड प्रकाश में ध्रुवीकरण अवस्था में अलग-अलग "परिवर्तन" होते हैं। मोटे क्षेत्र ध्रुवीकरण में अधिक परिवर्तन करते हैं। इन अंतरों के विश्लेषण से मोटाई में भिन्नता को "चमक ढलान" (गहरा=मोटा, हल्का=पतला) में परिवर्तित किया जाता है, जो संपर्क-मुक्त रूप से एकसमानता की समस्याओं को दृश्य रूप से दर्शाता है।

(2).हार्डवेयर सेटअप: 8MP ध्रुवीकरण कैमरा (ध्रुवीकरण अवस्था विश्लेषण एल्गोरिदम के साथ) + बार लाइट (बड़े क्षेत्र को कवर करता है) + रोबोटिक आर्म (360° निरीक्षण के लिए) का उपयोग करें।

• प्रयोजन प्रभाव:

ऑटोमोटिव पेंट एकसमानता निरीक्षण (आवश्यकता: 80±5μm):

(1). पारंपरिक विधि: कोटिंग गेज सैम्पलिंग (10 बिंदु/कार), 10 मिनट/कार, 12% यादृच्छिक दर (नापे न गए क्षेत्रों में असमानता), 8% पुनः कार्य दर।

(2). ध्रुवीकरण कैमरा विधि: 5 मिनट/कार में पूर्ण निरीक्षण, ±3μm मोटाई भिन्नता का पता लगाता है, एकसमानता समस्याओं के लिए 99.5% पता लगाने की दर, पुनः कार्य दर घटकर 0.5% हो गई, वार्षिक पुनः कार्य बचत >¥1.2 मिलियन, दक्षता में 2 गुना वृद्धि।

• उपयुक्त परिस्थितियाँ: ऑटोमोटिव पेंट, फर्नीचर कोटिंग, औद्योगिक फिल्मों, धातु जंगरोधी कोटिंग के लिए कोटिंग एकसमानता, कोटिंग छोड़ना, मोटाई भिन्नता निरीक्षण।

III. टालने योग्य बाधाएँ: 3 मुख्य विचार

• दोष के प्रकार के आधार पर ध्रुवीकरण मोड का चयन करें: सभी परिदृश्य एक ही मोड का उपयोग नहीं करते। कैमरे रैखिक ध्रुवीकरण (धातु/कांच पर सतह परावर्तन के लिए सबसे अच्छा) या वृत्तीय ध्रुवीकरण (प्लास्टिक वक्र, मेहराबदार कांच जैसी घुमावदार/अनियमित सतहों के लिए बेहतर) हो सकते हैं। गलत चयन करने से प्रभावकारिता कम हो जाती है।

•प्रकाश स्रोत और ध्रुवक कोण को सिंक्रनाइज़ करें: प्रभाव के लिए आवश्यक। अध्रुवित प्रकाश स्रोतों (मानक LED) का उपयोग करें और प्रकाश स्रोत तथा कैमरा ध्रुवक के बीच के कोण को समायोजित करें (जब लंबवत हो तो सबसे अच्छा)। ध्रुवित प्रकाश या गलत कोण का उपयोग चमक को खत्म करने में विफल रहता है।

• उत्पादन गति के लिए संकल्प और फ्रेम दर पर विचार करें:

(1). सूक्ष्म दोष (उदाहरण: 0.1 मिमी खरोंच): ≥5MP कैमरा चुनें।

(2). उच्च गति वाली लाइनें (उदाहरण: 1 कांच/2 सेकंड): ≥60fps कैमरा चुनें।

(3). बड़े क्षेत्र (उदाहरण: कार बॉडी): स्टिचिंग त्रुटियों से बचने के लिए एरिया स्कैन ध्रुवीकरण कैमरा चुनें जो लाइन स्कैन कैमरे से उत्पन्न होती हैं।

IV. सारांश: ध्रुवीकरण कैमरे - औद्योगिक निरीक्षण को "चमक को खत्म करने और छिपी हुई दोषों को देखने" में सक्षम बनाना

जैसे-जैसे औद्योगिक निर्माण उच्च दोष पहचान सटीकता और उत्पादकता की मांग करता है, पारंपरिक कैमरों की सीमाएं - "चमक का हस्तक्षेप और छिपे हुए दोषों को न देख पाना" - अधिक से अधिक स्पष्ट होती जा रही हैं।

अपनी विशिष्ट क्षमताओं, "चमक को खत्म करना और छिपे हुए लक्षणों को उजागर करना", के साथ, ध्रुवीकरण कैमरे धातु कार्य, पारदर्शी भाग निर्माण, प्लास्टिक मोल्डिंग, लेपन और अन्य क्षेत्रों में आवश्यक उपकरण बन रहे हैं। वे पारंपरिक कैमरों को बदलते नहीं हैं, बल्कि "चमक युक्त परिदृश्यों और छिपे हुए दोषों का पता लगाने" के लिए अंतराल को भरते हैं, औद्योगिक दृष्टि निरीक्षण को "भाग्य और कोणों पर निर्भरता" से "स्थिर और सटीक पहचान" की ओर ले जाते हैं।