मशीन दृष्टि के आधार पर सतह की खरोंचों का पता लगाने के लिए प्रकाश योजना

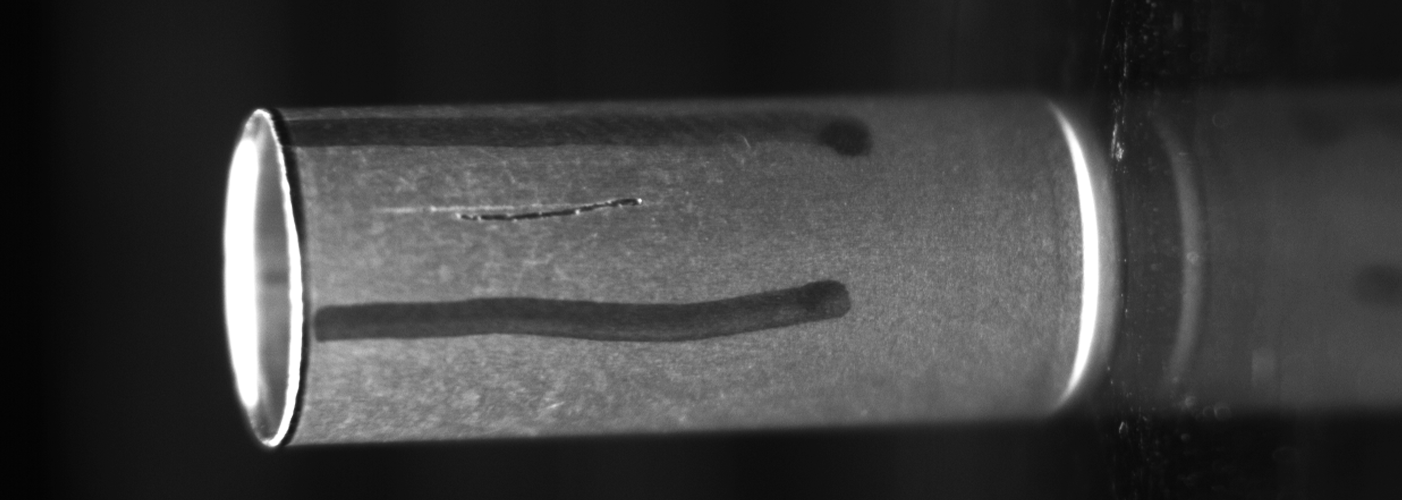

औद्योगिक उत्पादन में, दरारों और उत्पादों पर खरोंचों जैसे सतह दोष अक्सर आते हैं। मशीन दृष्टि उद्योग ने पिछले वर्षों की तुलना में सतह निरीक्षण में काफी सफलता हासिल की है, और सतह पर खरोंचों, दागों और अन्य दोषों का पता लगाना अब कोई कठिन चुनौती नहीं है।

इसका उपयोग धातु, ग्लास, मोबाइल फोन की स्क्रीन और एलसीडी पैनल जैसे उद्योगों में सतह निरीक्षण में व्यापक रूप से किया जाता है।

हालांकि, ऐसे दोषों में अक्सर अनियमित आकार, कम गहराई की तीव्रता होती है, और उत्पाद की सतह पर प्राकृतिक बनावट या पैटर्न द्वारा आसानी से व्यतिकरण हो सकता है। इसलिए, सतह पर खरोंच दोष का पता लगाने में सही प्रकाश व्यवस्था, कैमरा रिज़ॉल्यूशन, निरीक्षित घटक और औद्योगिक कैमरे के बीच सापेक्ष स्थिति, और जटिल मशीन विज़न एल्गोरिदम पर बहुत अधिक मांग रहती है।

मशीन विज़न खरोंच का पता लगाने की मूल विश्लेषण प्रक्रिया दो चरणों में विभाजित होती है: पहला, यह निर्धारित करना कि क्या उत्पाद की सतह पर कोई खरोंच है। दूसरा, विश्लेषित छवि में खरोंच की उपस्थिति की पुष्टि करने के बाद, खरोंच को निकालें।

ⅰ . सामान्य रूप से सतह की खरोंच को तीन मुख्य श्रेणियों में विभाजित किया जा सकता है:

प्रकार 1 की खरोंच: दृश्य रूप से पहचानने में अपेक्षाकृत आसान, आसपास के क्षेत्र की तुलना में स्पष्ट ग्रेस्केल परिवर्तन के साथ। दोषपूर्ण भाग को सीधे चिह्नित करने के लिए एक छोटा सीमांत मान चुना जा सकता है।

प्रकार 2 की खरोंच: कुछ में ग्रेस्केल मानों में परिवर्तन कम स्पष्ट होता है। पूरी छवि में ग्रेस्केल सापेक्ष रूप से एकसमान है, स्क्रैच का क्षेत्र छोटा है (केवल कुछ पिक्सल), और ग्रेस्केल मान सभी के चारों ओर के छोटे मान से केवल थोड़ा कम है, जिससे इसे पहचानना बहुत मुश्किल हो जाता है।

मूल छवि को मीन फ़िल्टरिंग के साथ प्रसंस्कृत किया जा सकता है ताकि एक सुचारु छवि प्राप्त हो सके। इसे मूल छवि से घटाएं। जब अंतर का निरपेक्ष मान एक सीमा से अधिक होता है, तो इसे लक्ष्य के रूप में चिह्नित करें। सभी लक्ष्यों को चिह्नित करें, उनका क्षेत्रफल निकालें, बहुत छोटे क्षेत्र वाले लक्ष्यों को हटा दें, और शेष को स्क्रैच के रूप में चिह्नित करें।

प्रकार 3 स्क्रैच: भागों के बीच महत्वपूर्ण ग्रेस्केल अंतर होता है, और आकार आमतौर पर लंबा और संकरा होता है। यदि छवि पर निश्चित थ्रेशोल्ड सेगमेंटेशन लागू किया जाता है, तो चिह्नित दोषपूर्ण भाग वास्तविक भाग से छोटा होगा।

चूंकि ऐसी छवियों में खरोंच लंबी और पतली होती है, केवल ग्रे-स्केल डिटेक्शन पर निर्भर रहने से दोष के विस्तारित हिस्सों का पता नहीं चल पाएगा। इन छवियों के लिए, उनकी विशेषताओं के आधार पर ड्यूल थ्रेशोल्ड और दोष आकृति विशेषताओं के संयोजन वाली विधि का चयन किया जाता है।

औद्योगिक निरीक्षण में छवियों की विविधता के कारण, प्रत्येक प्रकार की छवि के लिए प्रसंस्करण के दौरान विभिन्न विधियों का विश्लेषण और व्यापक रूप से विचार करना आवश्यक है ताकि वांछित प्रभाव प्राप्त किया जा सके।

सामान्य रूप से, खरोंच वाले भाग का ग्रे-स्केल मान सामान्य क्षेत्र की तुलना में गहरा होता है, इसका अर्थ है कि खरोंच का ग्रे-स्केल मान छोटा है। इसके अलावा, अधिकांशतः यह चिकनी सतहों पर होती हैं, इसलिए पूरी छवि में ग्रे-स्केल में परिवर्तन समग्र रूप से बहुत एकसमान होता है, जिसमें बनावट की विशेषताएं नहीं होती हैं।

इसलिए, खरोंच डिटेक्शन में आमतौर पर सांख्यिकीय या थ्रेशोल्ड सेगमेंटेशन विधियों के आधार पर ग्रे-स्केल विशेषताओं का उपयोग किया जाता है ताकि खरोंच भाग को चिह्नित किया जा सके।

इसके अतिरिक्त, सतह खरोंच दोष डिटेक्शन में सही प्रकाश व्यवस्था के लिए अत्यधिक उच्च आवश्यकताएं होती हैं।

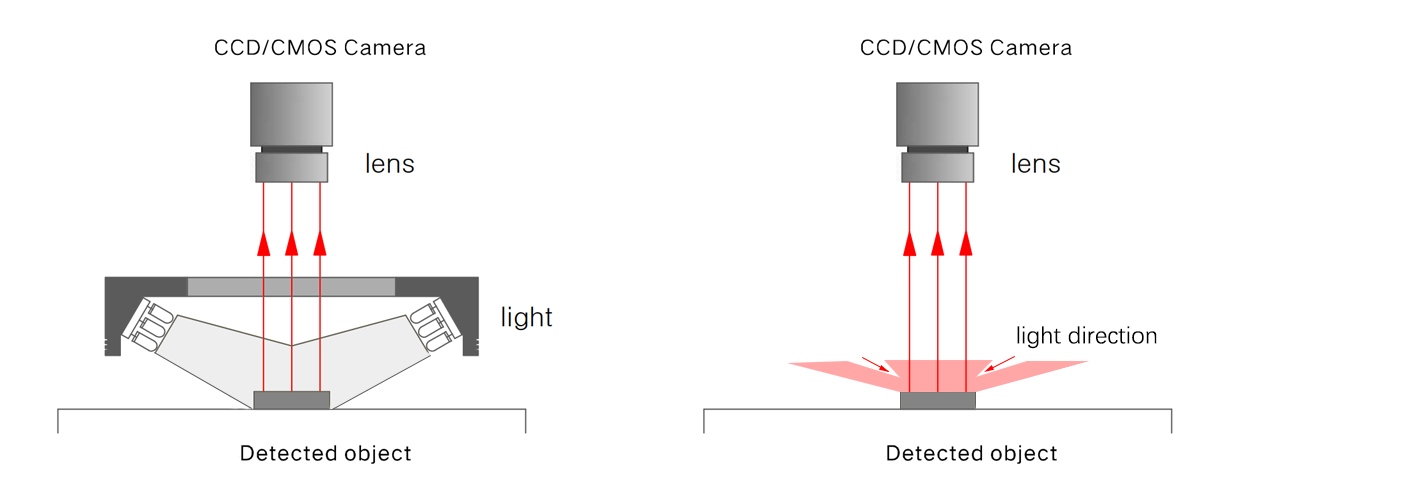

iI. मशीन विजन निरीक्षण के लिए सामान्य प्रकाश पद्धतियों में निम्नलिखित चार शामिल हैंः

समाक्षीय प्रकाश, निम्न कोण प्रकाश, पृष्ठभूमि प्रकाश, और उच्च कोण प्रकाश। ये चार प्रकाश विधियां कठोर खरोंचों का पता लगाने के लिए प्रभावी हैं, लेकिन उच्च सतह आवश्यकताओं वाले उत्पादों के लिए, जैसे नरम खरोंच, प्रभाव कम स्पष्ट है।

बड़े डेटा विश्लेषण से पता चलता है कि उत्पाद की सतह पर खरोंच के लिए दो मुख्य समाधान प्रस्तावित किए गए हैंः कम कोण और उच्च कोण प्रकाश व्यवस्था।

(I) कम कोण विधि

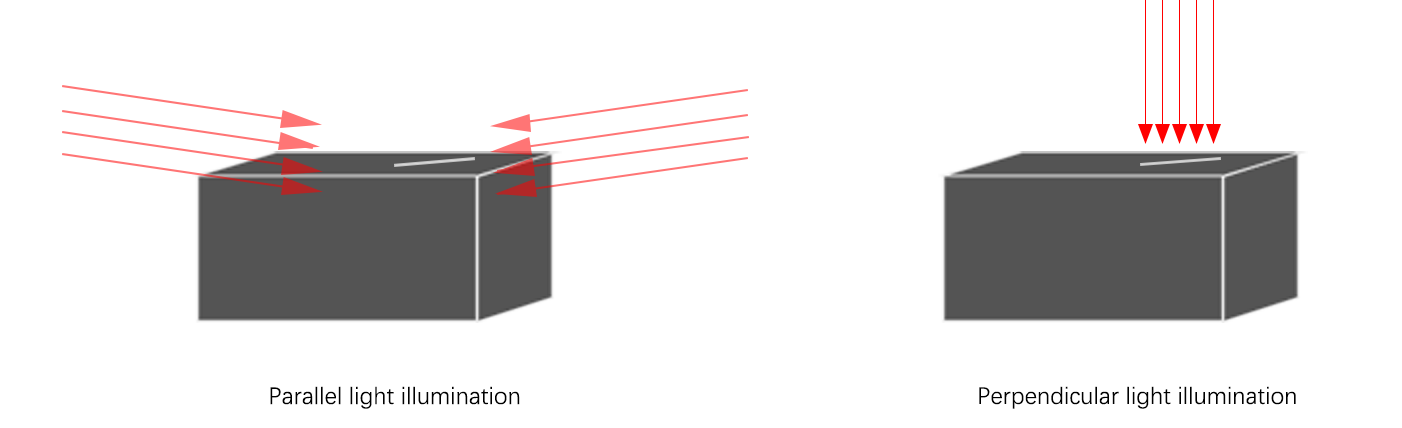

जब दो वस्तुएं संपर्क और घिसती हैं, तो सतह पर आसानी से खरोंच होती है, जिसका अर्थ है कि खरोंचों की दिशा होती है।

निम्न-कोण वाली रोशनी के प्रभाव पर विचार करते समय, यदि हम समानांतर प्रकाश प्रदीपन (खरोंच के समानांतर) का उपयोग करते हैं, तो प्रकाश खरोंच को धुंधला कर देगा, जिससे छवि में प्रभाव कम स्पष्ट होगा।

अगर हम लंबवत प्रकाश प्रदीपन (खरोंच के लंबवत) का उपयोग करते हैं, तो प्रकाश खरोंच को उजागर कर देगा, जिससे छवि में प्रभाव बहुत स्पष्ट होगा।

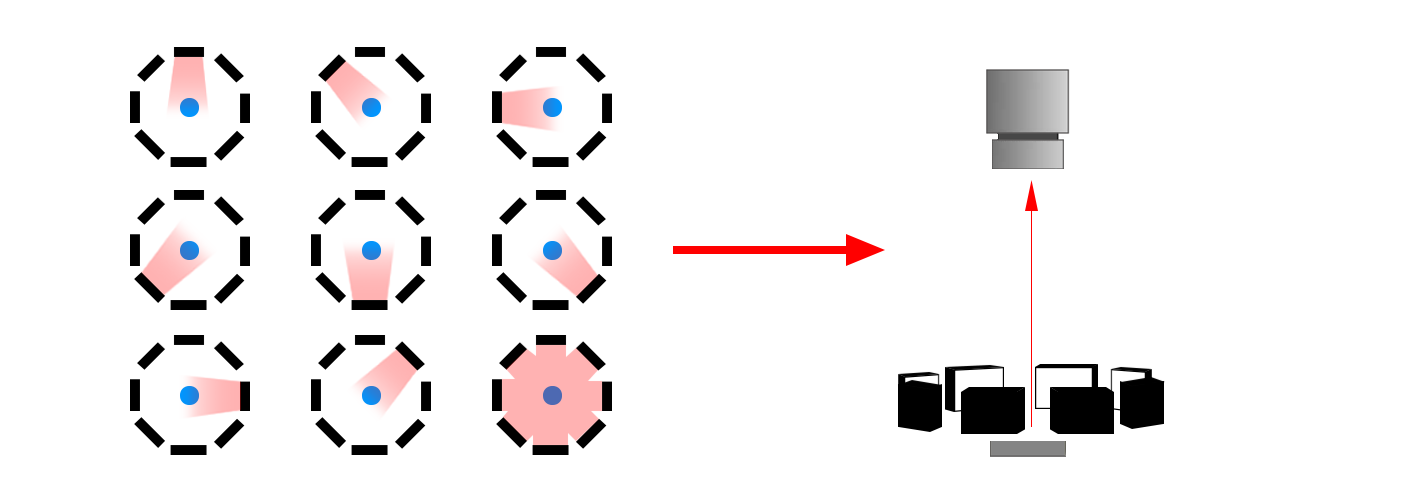

उपरोक्त विश्लेषण के आधार पर, हम कार्यवस्तु को समय-साझा करते हुए प्रकाशित करने के लिए आठ बार-आकार के प्रकाश स्रोतों का उपयोग करते हैं, निम्नलिखित प्रकाश योजना की डिज़ाइन करते हैं।

एक वृत्ताकार प्रकाश स्रोत को नियंत्रण के लिए आठ चैनलों में विभाजित किया जाता है, समय-साझा करके प्रकाशित किया जाता है, और लगातार आठ बार छवियाँ कैप्चर की जाती हैं। अंत में, सॉफ्टवेयर सभी दोषों को अध्यारोपित करने के लिए एक एल्गोरिथ्म का उपयोग करता है, अंततः कार्यवस्तु की सतह पर खरोंच की उपस्थिति का उच्च मानक तक पता लगाता है।

यह इमेजिंग समाधान सतह निरीक्षण आवश्यकताओं के सख्त उत्पादों के साथ-साथ उच्च-सटीकता वाले उत्पादों के लिए उपयुक्त है, लेकिन विशिष्ट दक्षता आवश्यकताओं वाले उत्पादों के लिए नहीं।

(II) उच्च कोण विधि

अनुभव से पता चलता है कि समक्षीय प्रकाश के तहत नरम खरोंच के लिए, प्रकाश स्रोत की कार्य दूरी जितनी अधिक होगी, प्रभाव उतना ही स्पष्ट होगा।

हालांकि, एक ही प्रकाश स्रोत के लिए, अधिक कार्य दूरी का अर्थ है एक छोटी प्रकाश उत्सर्जक सतह और प्रकाश स्रोत की चमक में कमी। एक ही समय में प्रभाव और व्यावहारिकता दोनों प्राप्त करना असंभव है।

आमतौर पर ,में कार्यरत श्रमिक उत्पाद की सतह की जानकारी का दृश्य निरीक्षण करते समय कारखाने फ्लोरोसेंट लैंप प्रकाश का उपयोग करें। फ्लोरोसेंट लैंप की रोशनी उनकी आंखों में झलकती है।

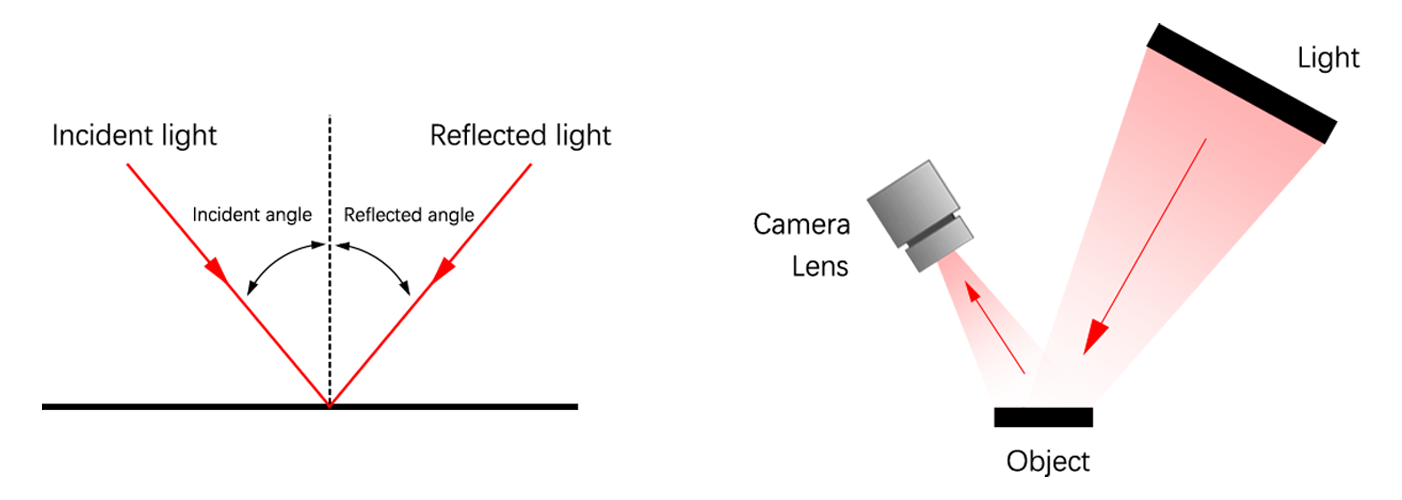

दर्पण प्रतिबिंब के साथ कार्य टुकड़ों के लिए, प्रकाश प्रतिबिंब के नियम के आधार पर, दर्पण प्रतिबिंब प्रभाव बनाने के लिए एक प्रकाश पद्धति अपनाई जाती है।

ध्यान देने वाले लोग देखेंगे कि नंगे आंखों से निरीक्षण करने की विधि में अक्सर फ्लोरोसेंट लैंप की छवि को उत्पाद पर प्रक्षेपित करना और फिर उत्पाद को लहराकर प्रकाश की छाया को उसके अंदर ले जाना शामिल होता है।

इस प्रकार प्रकाश धब्बा उत्पाद के स्थानीय क्षेत्र को प्रकाश देता है, जिससे सतह की जानकारी परिलक्षित होती है, जिससे मानव आंख को स्पष्ट रूप से यह आंकलन करने की अनुमति मिलती है कि उत्पाद में दोष हैं या नहीं, और यहां तक कि कमजोर दोष भी आसानी से देखे जा सकते हैं।

उपरोक्त मशीन दृष्टि के आधार पर सतह के खरोंच के लिए प्रकाश व्यवस्था समाधान सुझाव हैं। उम्मीद है कि यह आपके प्रोजेक्ट के लिए उपयोगी होगा।