पारदर्शी ग्लास की बोतलों पर खरोंच का पता लगाने के लिए मशीन विजन सिस्टम

पारदर्शी गिलास की बोतलों के उत्पादन में, उत्पाद की गुणवत्ता सुनिश्चित करना सर्वोच्च प्राथमिकता होती है। गिलास की बोतलों पर खरोंचें न केवल उनकी सौंदर्य दृष्टि से उपयुक्तता को प्रभावित कर सकती हैं, बल्कि उनकी संरचनात्मक अखंडता और उपयोगकर्ता योग्यता को भी नुकसान पहुंचा सकती हैं। पारंपरिक मैनुअल निरीक्षण पद्धतियां समय लेने वाली, श्रमसाध्य और मानव त्रुटियों से ग्रस्त होती हैं। इसलिए, मशीन दृष्टि प्रणालियां गिलास की बोतलों पर खरोंचों का पता लगाने के लिए एक विश्वसनीय और कुशल विकल्प के रूप में उभरी हैं।

मशीन दृष्टि प्रणाली में उपयोग किए गए उत्पाद

प्रकाश व्यवस्था

गिलास की बोतलों पर खरोंचों की दृश्यता को बढ़ाने के लिए उचित प्रकाश व्यवस्था आवश्यक है। गिलास की बोतलों की विशेषताओं और पहचानी जाने वाली खरोंचों के प्रकार के आधार पर विभिन्न प्रकाश तकनीकों का उपयोग किया जा सकता है।

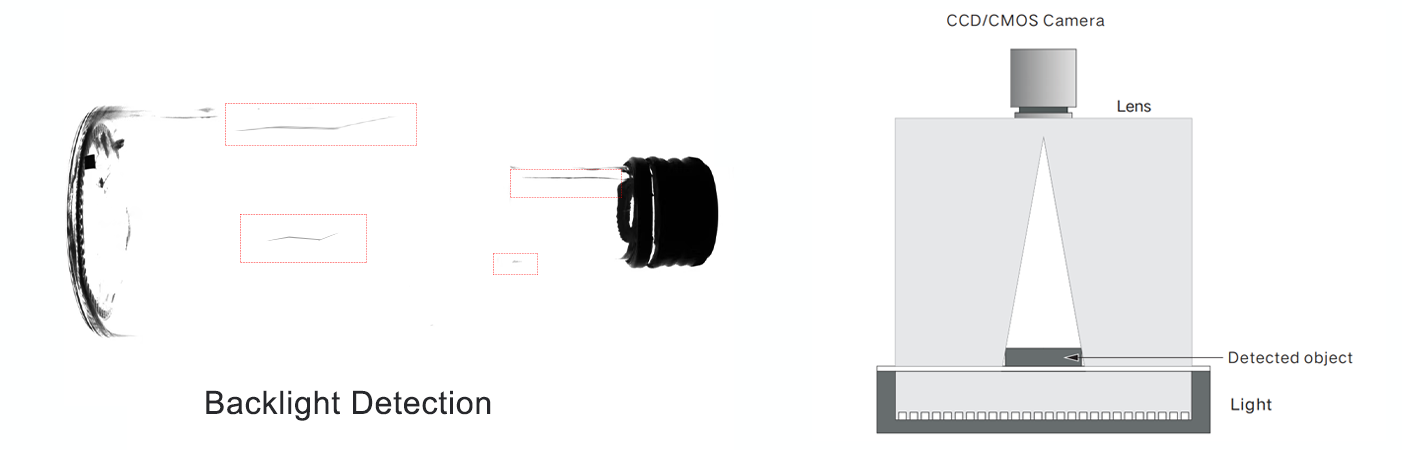

बैकलाइटिंग एक आमतौर पर उपयोग की जाने वाली विधि है। एक उज्जवल, समान बैकलाइट स्रोत, जैसे कि एक एलईडी लाइट पैनल, को ग्लास की बोतल के पीछे रखा जाता है। जब प्रकाश ट्रांसपेरेंट कांच के माध्यम से गुजरता है, तो एक स्क्रैच, जो चिकनी सतह में एक व्यवधान है, प्रकाश को रोक देगा या बिखेर देगा। इससे स्क्रैच उज्जवल पृष्ठभूमि के खिलाफ एक गहरी रेखा या क्षेत्र के रूप में दिखाई देता है, जो इसे अत्यधिक पहचानने योग्य बनाता है। यह तकनीक विशेष रूप से उन खरोंचों का पता लगाने के लिए प्रभावी है जो कांच में घुस जाती हैं या अपेक्षाकृत गहरी होती हैं, क्योंकि वे प्रकाश के प्रवाह में अधिक स्पष्ट बाधा उत्पन्न करती हैं।

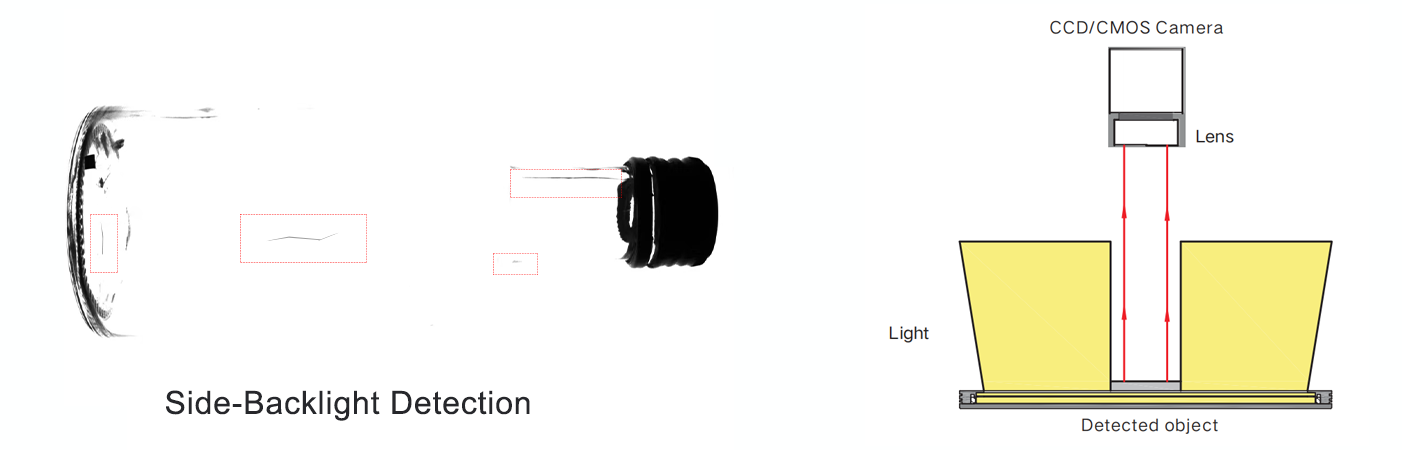

साइड-लाइटिंग एक अन्य प्रभावी दृष्टिकोण है, विशेष रूप से ग्लास बोतल की सतह पर उथली खरोंच का पता लगाने के लिए। बोतल के किनारे पर प्रकाश स्रोत को कोण पर स्थित करके, प्रकाश सतह से टकराता है और उथली खरोंच छाया डालती है। ये छायाएं खरोंच और चारों ओर की चिकनी सतह के बीच की तुलना को बढ़ाती हैं, जिससे कैमरे के लिए भी छोटी खरोंच दृश्यमान हो जाती है। साइड लाइट का कोण महत्वपूर्ण है; बहुत खड़ी कोण अत्यधिक चमक पैदा कर सकता है, जबकि बहुत कम कोण पर्याप्त रूप से स्पष्ट छायाएं नहीं बना सकता है।

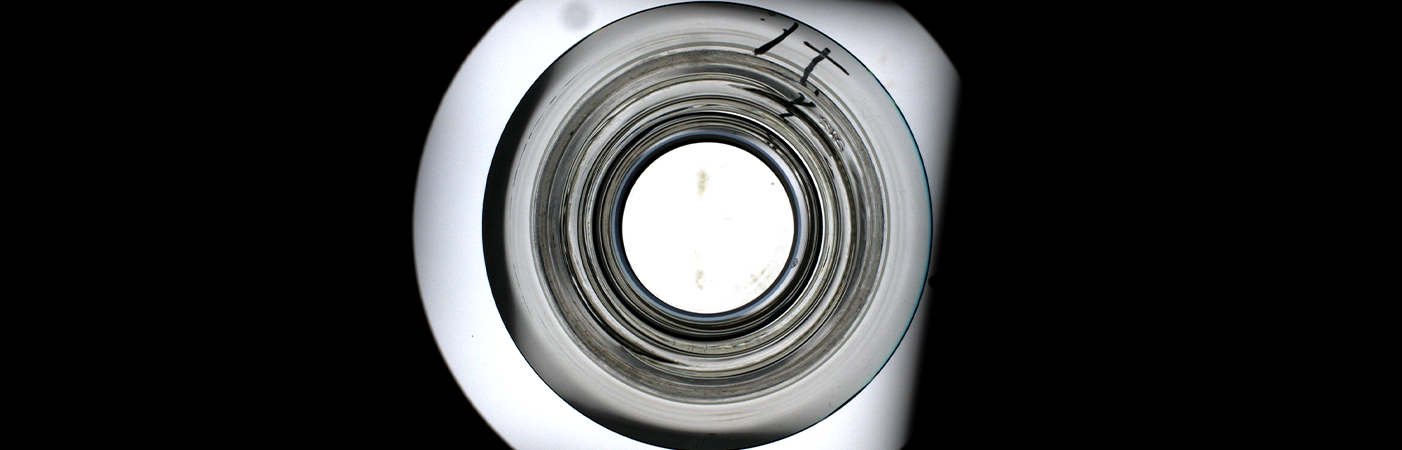

रिंग लाइट्स, जो लेंस के चारों ओर 360-डिग्री प्रकाश डालती हैं, का भी व्यापक रूप से उपयोग किया जाता है। ये कैमरे के दृश्य क्षेत्र के चारों ओर समान रूप से प्रकाश डालती हैं, जिससे कांच की बोतल की पूरी सतह समान रूप से प्रकाशित होती है। इससे असमान प्रकाशन से बचा जा सकता है, जो गहरे क्षेत्रों में खरोंच को छिपा सकता है। कांच की बोतलों की वक्र सतहों पर खरोंच का पता लगाने के लिए रिंग लाइट्स उपयोगी होती हैं, क्योंकि वे बोतल के आकार का अनुसरण कर सकती हैं और सतह के विभिन्न हिस्सों में समान प्रकाश प्रदान कर सकती हैं।

ध्रुवीकृत प्रकाश का उपयोग चमक और परावर्तन से संबंधित समस्याओं को दूर करने के लिए किया जाता है। कांच अत्यधिक परावर्तक होता है, और नियमित प्रकाश से अवांछित परावर्तन हो सकता है जो खरोंच को छिपा सकता है। ध्रुवीकृत प्रकाश के साथ-साथ कैमरा लेंस पर ध्रुवीकरण फिल्टर का उपयोग करके इन परावर्तनों को कम या समाप्त किया जा सकता है। ध्रुवीकृत प्रकाश तरंगें एक विशिष्ट दिशा में कंपन करती हैं, और कैमरा पर लगा फिल्टर केवल उन्हीं प्रकाश तरंगों को पारित करने देता है जो उस दिशा में कंपन कर रही हैं, बिखरी हुई और परावर्तित रोशनी को फ़िल्टर करके बाहर कर देता है, जिससे खरोंच अधिक स्पष्ट दिखाई देती है।

पता लगाने की प्रक्रिया में आई समस्याएं

प्रकाश का परावर्तन और अपवर्तन

पारदर्शी ग्लास की बोतलों पर स्क्रैच (खरोंच) का पता लगाने में आने वाली एक प्रमुख चुनौतियों में से एक प्रकाश का परावर्तन और अपवर्तन है। कांच एक अत्यधिक परावर्तक और अपवर्तक सामग्री है। जब प्रकाश ग्लास की बोतल की सतह से टकराता है, तो यह कई दिशाओं में परिलक्षित हो सकता है, जिससे चमक और स्पेकुलर हाइलाइट्स उत्पन्न होते हैं, जो स्क्रैच की दृश्यता को धुंधला कर सकते हैं। इसके अलावा, कांच से गुजरने वाला प्रकाश अपवर्तित हो सकता है, जिससे स्क्रैच के दिखाई देने में विकृति आती है। यह समस्या कुछ प्रकाश व्यवस्था के उपयोग करने पर और अधिक स्पष्ट हो जाती है। उदाहरण के लिए, यदि प्रकाशन कोण अनुकूलित नहीं है, तो ग्लास बोतल की चिकनी सतह से परावर्तित प्रकाश स्क्रैच द्वारा बिखरे हुए प्रकाश की तुलना में काफी मजबूत हो सकता है, जिससे कैमरे द्वारा स्क्रैच की स्पष्ट तस्वीरें कैप्चर करना मुश्किल हो जाता है।

ग्लास बोतल की सतह और स्क्रैच विशेषताओं में परिवर्तनशीलता

कांच की बोतलों की सतह की विशेषताएं चिकनापन, बनावट और रंग सहित काफी विस्तृत हो सकती हैं। कुछ कांच की बोतलों पर उभरे हुए पैटर्न या लेबल हो सकते हैं, जो खरोंच का पता लगाने की प्रक्रिया में जटिलता जोड़ सकते हैं। इसके अलावा, खरोंच के आकार, रूप, गहराई और दिशा में भी विविधता हो सकती है। छोटी और उथली खरोंचों को आसानी से नजरअंदाज किया जा सकता है, खासकर यदि वे उन क्षेत्रों में स्थित हों जहां सतह की विशेषताएं जटिल हों। गहरी खरोंचों के प्रकाशिकी गुण उथली खरोंचों के मुकाबले अलग हो सकते हैं, जिनके सटीक पता लगाने के लिए प्रकाश तकनीकों में भिन्नता की आवश्यकता होती है। इसके अलावा, खरोंचों की दिशा यह निर्धारित कर सकती है कि वे प्रकाश के साथ कैसे अन्योन्यक्रिया करती हैं और कैमरे द्वारा उन्हें कैसे कैप्चर किया जाता है। प्रकाश की दिशा के समानांतर खरोंचें उसके लंबवत स्थित खरोंचों की तुलना में कम दृश्यमान हो सकती हैं।

कठिनाई विश्लेषण

प्रकाश व्यवस्था और अनुकूलन

आदर्श रोशनी की स्थापना करना एक महत्वपूर्ण चुनौती है। विभिन्न प्रकार की रोशनी उपलब्ध होने के कारण, यह निर्धारित करना मुश्किल है कि किसी विशेष प्रकार की ग्लास की बोतल और खरोंच विशेषताओं के लिए कौन सी रोशनी या उनका संयोजन सबसे उपयुक्त है। इसके लिए व्यापक परीक्षण और समायोजन की आवश्यकता होती है। उदाहरण के लिए, अत्यधिक वक्र सतह वाली ग्लास की बोतल के लिए रिंग लाइट्स और साइड लाइट्स के संयोजन की आवश्यकता हो सकती है ताकि सभी क्षेत्रों में उचित रूप से प्रकाश डाला जा सके, जबकि चिकनी और सपाट सतह वाली बोतल के लिए बैकलाइटिंग अच्छी तरह से काम कर सकती है। इसके अलावा, प्रकाश की तीव्रता को सटीक रूप से नियंत्रित करने की आवश्यकता होती है। अत्यधिक प्रकाश के कारण अतिप्रदीप्ति हो सकती है, जिससे खरोंचों का विवरण धुंधला हो जाता है, जबकि कम प्रकाश के कारण खरोंच पृष्ठभूमि से अलग नहीं पहचाने जा सकते।

निष्कर्ष

मशीन विजन सिस्टम पारदर्शी ग्लास की बोतलों पर खरोंच का पता लगाने के लिए एक प्रतिज्ञापूर्ण समाधान प्रदान करते हैं, जिसमें प्रकाश व्यवस्था इस प्रक्रिया में महत्वपूर्ण भूमिका निभाती है। बैकलाइटिंग, साइड-लाइटिंग, रिंग लाइट्स और ध्रुवीकृत प्रकाश जैसी उपयुक्त प्रकाश तकनीकों का उपयोग करके, ये सिस्टम खरोंच की दृश्यता में सुधार कर सकते हैं और ग्लास की बोतलों के उत्पादन में गुणवत्ता नियंत्रण में सुधार कर सकते हैं। हालांकि, खरोंच का पता लगाने की प्रक्रिया में कुछ चुनौतियां भी शामिल हैं, जिनमें प्रकाश परावर्तन और अपवर्तन से संबंधित समस्याएं, ग्लास की बोतलों और खरोंच विशेषताओं में परिवर्तनशीलता तथा जटिल उत्पादन वातावरण शामिल हैं। इन चुनौतियों पर काबू पाने के लिए प्रकाश व्यवस्था की सावधानीपूर्वक स्थापना और अनुकूलन, सिस्टम कैलिब्रेशन और एकीकरण, और रखरखाव की आवश्यकता होती है। जैसे-जैसे तकनीक में आगे की प्रगति हो रही है, ग्लास की बोतलों पर खरोंच का पता लगाने के लिए मशीन विजन सेटअप में प्रकाश व्यवस्था में आगे की सुधार और उनके एकीकरण की उम्मीद की जा सकती है, जिससे ग्लास निर्माण उद्योग में अधिक कुशल और सटीक गुणवत्ता नियंत्रण संभव होगा।