Fontos tényezők a gépi látó kamera-rendszer kiválasztásakor

A gépi látó rendszerek alkalmazási követelményeinek ismertetése

Ipari automatizálás és robotikai irányítási igények összehasonlítása

Az ipari automatizáció és a robot irányítási rendszerek terén az egyedi alkalmazási követelmények értése döntő. Ezeket a rendszereket különböző célokkal tervezték; az ipari automatizáció a termelési folyamatok optimalizálására összpontosít, míg a robot irányítás pontosan irányítja a robotokat dinamikus környezetekben. Mindkét alkalmazás saját jellemzőket igényel a képminőség, a feldolgozás sebessége és az integrációs képességek tekintetében. Például az ipari automatizáció gyorsabb feldolgozási képességet és erős integrációt vehet figyelembe a meglévő rendszerekkel, ahogy azt egy tanulmány autógyártási sorköri példája is bemutatja, ahol a gépi látás sminkes integrációja kulcsa a hatékonyságnak (forrás: Az Ipari Automatizáció Folyóirata). A robot irányítás pedig pontosságot és alkalmazkodást igényel változó fényfeltételek között. Fontos elismerni az operatív környezetet; a megfelelő gépi látástechnológia kiválasztása gyakran függ tényezőktől, mint például a fényfeltételektől, a térbeli korlátozásoktól és a meglévő rendszer integrációs bonyolultságától.

1000 fps-es magassebességű kamera gyors ellenőrzéshez

A magassebességű kamerák, különösen az 1000 fps-es képességgel rendelkezők, kulcsfontosságú szerepet játszanak azokban az alkalmazásokban, amelyek gyors ellenőrzést igényelnek, például az autóipari és elektronikai iparágokban. Ezek a kamerák jelentősen növelik az efficienciát, mivel lehetővé teszik a gyors elemzést és értékelést sebességesen mozgó tárgyak esetén. A teljesítményüket befolyásoló technikai specifikációk közé tartozik a magas felbontás, a kiváló képkockasebesség és a szupérius fényérzékenység, amelyek alapvetően fontosak változó fénykörülmények között vagy a gyors mozgások pontos felvételéhez. A gyakorlati alkalmazásokban a magassebességű kamerák csökkentett leállásidőt mutattak, és javítottak az ellenőrzés pontosságán, ahogy azt egy elektromos ipari ágazatbeli tanulmány is dokumentálta, ahol az ellenőrzések közötti átváltási idő 40%-kal csökkent a fejlett kamerákkal való használat során (forrás: Elektronikai Ipari Áttekintő). Ez kiemeli a fontosságukat azokban a környezetekben, ahol a gyors és pontos elemzés döntő a magas termelési szabványok fenntartásához.

Környezeti tényezők kemény gyártási körülmények között

A gyártási környezet gyakran olyan környezeti kihívásokat tartalmaz, amelyek megakadályozhatják a gépi látórendszerek működését. A leggyakoribb problémák a por, a rezgés és az extrém hőmérsékletek, mind amelyik szükségessé teszi a merev technológiát, amely képes túlélni a kemény feltételeket. A merevített eszközök alapvetően fontosak a hardveres hibák elkerülése érdekében, amelyek gyakran jelentkeznek a vendéglátó környezetekben, például azokban, amelyek egy tanulmányban jelennek meg a gyártási telepek hardverhosszúságáról (forrás: Gyártástechnológiai Folyóirat). A gépi látórendszer teljesítménye jelentősen változhat a környezeti feltételektől függően, amiért fontos védő intézkedéseket és tartós terveket beépíteni a hardver kiválasztásakor. Ezekkel a feltételekkel való megismerkedés biztosítja, hogy olyan gépi látórendszer-kamerákat válasszanak, amelyek mind erősnek, mind pedig pontosnak maradnak a nehéz körülmények között, így védelmet nyújtva az ipari alkalmazások hosszútávú hatékonyságához.

Képszensorok kiválasztása optimális teljesítmény érdekében

CCD vs CMOS: Ár és érzékenység egyensúlyozása

A CCD (Elektromos Töltési Csatorna) és CMOS (Komplementer Metál-Oxid-Szemiszkópér) szénzorok közötti választás az árhatékonyság, a képminőség és az érzékenység kiértékelését tartalmazza. A CCD-szénzorok, amelyek tradició szerint magasabb képminőséggel és jobb fényérzékenységgel ismertek, lehetővé teszik a CMOS-szénzorokhoz képest magasabb költségeket. Azonban a CMOS-technológia fejlődése csökkentette a különbséget, ami miatt ezek népszerűsége nőtt, mivel olcsóbbak és gyorsabban dolgoznak fel az adatokat. Tanulmányok szerint a CMOS-szénzorok jelentik a piac jelentős részét, ami egy trendet mutat arra, hogy a költséghatékony és hatékony megoldások irányába haladunk.

A szenzor választása jelentősen befolyásolja a gépi látási rendszer teljesítményét. A CCD-szenzorok biztosítják a jobb képértelmezést, amely tökéletes azokra az alkalmazásokra, amelyek nagy pontosságot igényelnek, például a medicinai képvizsgálatokra. Ellenben a CMOS-szenzorok alkalmasak fogyasztói elektronikai eszközökhöz és valós idejű feldolgozási igényekhez, köszönhetően a kisebb energiafogyasztásuknak és gyorsabb működésüknek. A felhasználói preferencia tanulmányok szerint az olyan iparágak, amelyek gyors ellenőrzést és nagyméretű telepítést igényelnek, inkább a CMOS-szenzorok irányába tartanak, tekintettel a költség, sebesség és elfogadható képminőség egyensúlyára.

SWIR Kamera Technológia Infravörös Alkalmazásokhoz

A SWIR (Rövidhullámú Infravörös) kamerák egyedileg hasznosak azokon a anyagok és folyamatok észlelésére, amelyek standard hullámhosszú spektrumban láthatatlanok. Ez a technológia kiemelkedően alkalmas a nedvesség-tartalom, hőmérséklet-változások és anyagtartalom megállapítására, ami teszi őket feltétlenül szükségessé a napelem-ellenőrzésben és a gyógyszeripari alkalmazásokban. Például a napenergiában a SWIR kamerák képesek arra, hogy a fotovoltaikus cellák minőségét értékeljék ki, felmutatva olyan hiányosságokat, amelyek máskülönben észlelhetetlenek lennének.

A gyógyszertagazatban a SWIR technológia segít abban, hogy termék-integritást biztosítson csomagolás-ellenőrzés során és tartalom-igazolással fizikai kontakt nélkül. Egy tanulmány mutatta be, hogy egy napelem-gyárban a SWIR kamerák 30%-kal jobb ellenőrzési pontosságot értek el, ami csökkentette a hibákat és növelte a termelési hatékonyságot. A látható fény spektrum túloldalán való látás teszi a SWIR kamerákat kritikus eszközöké a preciszió és nem záratós vizsgálatok szempontjából fontos iparágakban.

Mikrobolometerek a hőérzékelő rendszerben

A mikrobolometerek alapvető szerepet játszanak a térkép-infrafény képek létrehozásában, mivel az infravörös sugárzást átalakítják villamos jelekkel, és előnyöket kínálnak más technológiák, például a hőhalomos és pirroeлектrik detektorok fölött, kompakt méreteik és költséghatékonyságuk miatt. Alkalmazásuk különféle területeken terjed, beleértve az épület-diagnosztika területét, ahol segítenek a hőveszteség észlelésében, valamint az ipari berendezések figyelését, ahol segítségükkel felismerhető az túlmelegedés vagy a működési hibák.

Az empirikus adatok megerősítik a mikrobolometerek hatékonyságát, a terahőmérsékletű képalkotó rendszerek 25%-os karbantartási költségcsökkentést eredményezve az épületek kezelésében. A nem érintkező hőmérési és állapotfigyelési igények alakítják a piaci tendenciákat. A mikrobolometer-technológia továbbfejlesztett felbontással és érzékenységgel számít, amely megteremti szerepét a gépi látás-rendszerekben. Ahogy a iparágak energiatagadasz és előrejelzéses karbantartás prioritásává teszik, a mikrobolometer-alapú terahőmérsékletű képalkotó rendszerek jelentős növekedést várhatnak.

Ellenőrzési Spektrum és Fényforrás Megoldások Optimalizálása

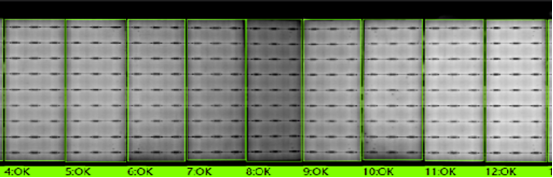

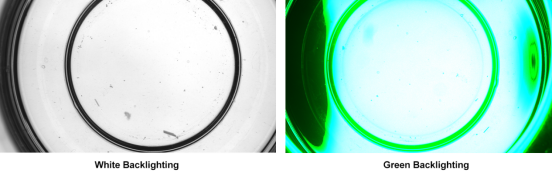

Gépi Látás Fényforrás Kontrasztjavításhoz

A világítás kulcsfontosságú a gépi látási rendszerekben, mivel közvetlenül befolyásolja az kép kontrasztját és a hibák észlelési képességét. Hatékony világítási megoldások szükségesek a láthatóság növeléséhez, amely gyakran kontrasztváltoztatással érhető el. Például, a háttérbeli és incidens világítási technikák jelentősen javíthatják az objektum láthatóságát. A háttérbeli világítás az objektum mögötti fényezéssel kiemeli a kontúrját, míg az incidens világítás különböző szögekről terít, hogy felhívja a felületi jellemzőket és szöveget. A gyakorlatban alkalmas világítás használata jelentősen javíthatja a hibaészlelési arányokat. Tanulmányok drasztikus javulást mutattak az ellenőrzési folyamatokban egyszerűen a világítási feltételek optimalizálásával, amely átalakítja a homályos képeket részletes és megfigyelhető vizuális elemekké.

UV vs Látható Világítás a Hibaészleléshoz

A UV és a látható fény összehasonlítása a hibák észlelésére különböző ipari környezetekben eltérő erősségeket és gyengeségeket mutat be. A UV fény különösen hatékony a felületi hibák, például a cseszések vagy az impureitások észlelésében, amelyek gyakran láthatatlanok normál fényfeltételű megfigyelés alatt. Ellentétben vele, a látható fény jobban alkalmas színes különbségek és felületi szövegek azonosítására. Például, az autóiparban a UV fényt inkább biztonsági üveget észlelésére használják, míg a látható fény talán hatékonyabb festék inkonzisztenciák felderítésére. Az empirikus tesztek rendrelemény szerint támogatják ezeket a feltételezéseket, amelyek kiemelik azt a fontosságot, hogy a helyes fény spektrumot kell választani az adott alkalmazás igényei alapján. A döntés arról, hogy UV vagy látható fényt használjunk-e, gyakran attól függ, hogy milyen jellegű és hol található a vizsgálat tárgya.

TöbbSpektrumú Képezés Minőségbiztosításban

A több-spektrumos képezés bővíti az elemzési lehetőségeket a hagyományos RGB képezés felett, mivel adatokat szerezzen ki több hullámhosszon. Ez a technológia lehetővé teszi a részletesebb anyag-elemzést, átalakítva az élelmiszerbiztonság és a szövetipar területén lévő minőségbiztosítási folyamatokat. Például az élelmiszeriparban a több-spektrumos képezés fel tudja deríteni olyan problémákat, mint a kontamináció vagy a fenntartás, amelyek láthatatlanok a táplálékos szemre. Hasonlóan hasznosak a szövetgyártóknak is ezen technológiák a szállított anyagok összetételének és festékek változásainak felmérésében. A kutatási tanulmányok megerősítik a több-spektrumos képezés hatékonyságát, gyakran jelentős javulást mutatva a hibák észlelésében. Ez a technológia nemcsak finomhangolja a minőségbiztosítási szabványokat, hanem növeli az ipari műveletek hatékonyságát is.

Személyes integrációs megfontolások

GigE vs USB 3.0 csatlakozás kiválasztása

A kamera-rendszerek GigE és USB 3.0 felületei közötti választás döntő szerepet játszik az adatátviteli hatékonyság és az alkalmazás teljesítményének meghatározásában. A GigE nagy sebességű adatátvitelt és hosszabb vezetékhosszt kínál, ami teszi megfelelővé a nagyobb berendezésekhez. Azonban teljesítménye hálózati túlteltezés által befolyásolható. Ellenben, a USB 3.0 könnyen használható a plug-and-play képességeivel, de vezetékhossza kb. 3 méterre korlátozódik.

Adott helyzetek esetén a GigE alkalmas abban az alkalmazásban, amely hosszú távolságokon keresztül igényli a gyors adatátvitelt anélkül, hogy sávszélességi korlátozások lennének, például a gyors képfeldolgozás és az ipari automatizálás területén. Másrészt a USB 3.0 egyszerűsége teszi egy laboratóriumi környezetben vagy kis méretű műveletek esetén erős választásnak. Az utóbbi trendek azt mutatják, hogy növekvő kedvezményt élvez a GigE a hálózati rugalmasságára és a bővítményes tartományára vonatkozóan, és tanulmányok kiemelik előnyeit a bonyolult ipari környezetekben, ahol a vezetékmenedzsment létfontosságú.

A vízszintes kamera tartósága extrém feltételek között

A vízszintes kamerek extrém feltételekkel találkoznak, amelyek követelik a robosztus tartóságot a súlyos környezetek ellenállásához. Magas hőmérsékletű, szóródó anyagok és rezgések gyakori kihívások a vízszintes kamerek számára. Ezért anyagok használata, például a hőtűrő ligavamok és tartós kerámikák növeli az élettartamot és teljesítményt. Tervezési elemek, mint a védő rekeszek és rácsvétállító rögzítők is lényeges szerepet játszanak a kamerek élettartamának meghosszabbításában.

Valós példák, mint a vízszintes kamera berendezések az autógyártásban megmutatják hatékonyságukat tartós rekeszekkel és haladó hűtőrendszerekkel felszerelt állapotban. Ezek a komponensek biztosítják a konzisztens képminőséget és működési hatékonyságot, akár magas hőmérsékletű vízszintes műveletek során is. A ipari tesztek igazolták ezeket a terveket, bizonyítva, hogy a robosztus építés jelentősen csökkenti a karbantartási költségeket és meghosszabbítja az eszközök élettartamát.

Kamerek szinkronizálása robotvezérlőkkel

A kamerák és a robotellenőrzők szinkronizálása élvonalban fontos az automatizált folyamatok pontosságának eléréséhez. A komponensek közötti megfelelő igazítás biztosítja a pontos időzítést és mozgáskoordinációt, amely alapvető összerakási, ellenőrzési és anyagmozgató feladatokban. A szinkronizáláshoz használt technikák dedikált harware órajeljelküldőket vagy haladó szoftver algoritmusokat tartalmazhatnak, hogy együttessék mindkét rendszer működését.

A sikeres implementációk gyakran kamerák és robot-ellenőrzők közötti kommunikációt teremtő szinkronizálási modulok integrálását tartalmazzák. Például az autógyártási sorkalibak pontos kamera-robot koordináció előnyeit élvezik, amelyek növelik az összerakási pontosságot és sebességet. Több tanulmány is bemutatja, hogy hatékony szinkronizálás nemcsak optimalizálja a termelési sor efficienciáját, de csökkenti az hibarátakat, ami nagy jelentőséggel bír a magas pontosságú környezetekben.